复合材料科学与工程

表 3 铺层方式为[90° 2

/ ±20°]的碳纤维/ 环氧

复合材料五种分层微波预固化工艺

Table 3 Five kinds of layered microwave pre ̄curing

processes for carbon fiber/epoxy composites

with [90° 2

/ ±20°] laminating method

工艺

编号

起始温度

/ ℃

升温速率

/ ℃?min

-1

终止温度

/ ℃

保温时间

/ min

1#

2#

3#

4#

5#

30 5

90 6

90 4

90 2

90 0

80 0

图 7 五种分层微波预固化工艺下复合材料的固化度变化趋势

Fig? 7 Change trend of curing degree of composites under

five layered microwave pre ̄curing processes

2? 3 力学性能

复合材料的固化工艺是决定其力学性能的重要

因素ꎮ按照 2? 2 节中 4#的微波分层预固化工艺制备碳

纤维复合材料层合板和 NOL 环ꎬ后处理采用常规热

固化:160 ℃ / 1 hꎮ 热固化层合板和 NOL 环工艺曲线

与树脂浇注体保持一致:100 ℃ / 1? 5 h+160 ℃ / 2? 5 hꎮ

复合材料的相关性能参数列于表 4ꎮ 由表 4 数

据可知:两种固化方式下ꎬT700 碳纤维复合材料层合

板的拉伸强度约为 1? 8 GPaꎬNOL 环的拉伸强度高

达 3? 0 GPaꎮ 本试验中 NOL 环采用单环模具制备ꎬ

保证了纤维的连续性ꎬ避免了机加工对试样强度的

影响ꎬ因此 NOL 环拉伸强度高于层合板ꎮ 微波固化

层合板层间剪切强度仅为 57? 4 MPaꎬ远低于微波固

化 NOL 环层间剪切性能ꎮ 分析认为层合板采用袋

压成型工艺ꎬ且微波固化采用分层预固化工艺ꎮ 在

固化度不高(α<80%) 的情况下反复卸压、加压ꎬ导

致微波固化层合板压实力不足ꎬ存在大量孔隙ꎮ 微

波分层预固化的 NOL 环在制备时施加了 20 N 的缠

绕张力ꎬ层间结合紧密ꎬ孔隙含量较低ꎮ 试验测得的

孔隙率数据也进一步印证了该分析ꎮ

表 4 T700 碳纤维复合材料性能参数

Table 4 Performance parameters of

T700 carbon fiber composite materials

性能参数

层合板

微波固化 热固化

NOL 环

微波固化 热固化

拉 伸

拉伸强度/ GPa 1.84 1.76 2.94 3.08

离散系数/ % 4.78 4.14 1.69 6.29

拉伸模量/ GPa 99.3 92.9 145 139

离散系数/ % 0.567 5.61 0.237 5.41

试样制备用时/ min 168 300 156 300

弯 曲

弯曲强度/ GPa 1.20 1.17 - -

离散系数/ % 1.17 6.51 - -

弯曲模量/ GPa 109 112 - -

离散系数/ % 2.46 3.12 - -

试样制备用时/ min 156 300 - -

层间

剪切

剪切强度/ MPa 57.4 78.0 76.1 75.6

离散系数/ % 6.94 5.89 5.57 2.68

试样制备用时/ min 156 300 192 300

纤维体积分数/ % 64.4 63.1 67.2 67.9

孔隙率/ % 2.97 0.572 0.449 0.381

注:此表中的“试样制备时间”均不考虑固化后降温时间ꎮ

从表 4 的数据可以看出ꎬ微波固化和热固化碳纤

维复合材料 NOL 环的力学性能基本相同ꎬ但微波固

化试样制备时间比热固化缩短将近一半ꎮ 图 8 为复合

材料 NOL 环的扫描电镜照片ꎮ图 8(b)和图 8(d)显示

微波固化和热固化的 NOL 环样品中存在少量的空隙ꎬ

按 GB / T 3365—2008 测定的孔隙率分别为 0? 449%

和 0? 381%ꎮ在微波辐射下ꎬ碳纤维吸收了大部分的微

波ꎬ并作为热源将热量传递给周围的树脂ꎮ 因此ꎬ与

依靠热传导或热对流的热固化相比ꎬ微波加热可以

在较短的时间内获得与热固化试样相同的力学性能ꎮ

HJ0

图 8 T700 碳纤维复合材料 NOL 环断面电镜照片

(a)微波固化ꎬ沿纤维方向ꎻ(b)微波固化ꎬ垂直纤维方向ꎻ

(c)热固化ꎬ沿纤维方向ꎻ(d)热固化ꎬ垂直纤维方向

Fig? 8 SEM pictures of NOL ring section of T700 carbon fiber

composites (a) microwave curingꎬ along the fiber directionꎻ

(b) microwave curingꎬ perpendicular to fiber directionꎻ

(c) heat curingꎬ along the fiber directionꎻ

(d) heat curingꎬ perpendicular to fiber direction

2021 年第 12 期 93

???????????????????????????????????????????????

湿法分层缠绕 T700 / 环氧复合材料微波固化工艺及性能

3 结 论

本文根据固化度确定分层缠绕微波预固化工艺ꎬ

制备了复合材料试样ꎬ并对其力学性能进行测试ꎬ得

出如下结论:

(1)结合固体火箭发动机壳体缠绕规律及碳纤

维复合材料微波吸收效率筛选出[90°2

/ ±20°]的分

层缠绕基元ꎻ分层缠绕中需经多次微波辐射ꎬ考虑

“表层” ([90°2

/ ±20°])对已缠绕层固化度的影响ꎬ

制定出升温速率为 5 ℃ / min、由室温升至 90 ℃的微

波预固化工艺ꎬ后处理采用热固化:160 ℃保温 1 hꎮ

(2)T700 碳纤维复合材料微波固化采用制定的

分层预固化+热后固化工艺ꎬ热固化工艺与浇注体保

持一致ꎻ微波固化层合板拉伸强度为 1? 84 GPaꎬ弯

曲强度为 1? 20 GPaꎻ热固化层合板拉伸强度为 1? 76

GPaꎬ弯曲强度为 1? 17 GPaꎻ微波固化 NOL 环拉伸

强度为 2? 94 GPaꎬ层间剪切强度为 76? 1 MPaꎻ热固

化 NOL 环拉伸强度为 3? 08 GPaꎬ层间剪切强度为

75? 6 MPaꎮ 在微波固化试样制备时间(均不考虑降

温时间)较热固化缩短近一半的情况下ꎬT700 碳纤

维复合材料微波固化与热固化试样力学性能基本

一致ꎮ

参考文献

[1] ZHANG Lꎬ CHANG X Lꎬ ZHANG Y Hꎬ et al. Large strain detection

of SRM composite shell based on fiber Bragg grating sensor[J]. Pho ̄

tonic Sensorsꎬ 2017ꎬ 7(4): 350 ̄356.

[2] 王秀萍. 美国固体火箭发动机的发展及其在机载战术导弹上的

应用[J]. 航空兵器ꎬ 2016(3): 14 ̄17.

[3] 崔红ꎬ 王晓洁ꎬ 闫联生. 固体火箭发动机复合材料与工艺[M].

西安: 西北工业大学出版社ꎬ 2016: 1 ̄7.

[4] YIN J Jꎬ CHANG Fꎬ LI S Lꎬ et al. Lightning strike ablation damage

influence factors analysis of carbon fiber/epoxy composite based on

coupled electrical ̄thermal simulation[J]. Applied Composite Materi ̄

alsꎬ 2017ꎬ 24(5): 1089 ̄1106.

[5] ATAS Aꎬ GAUTAM Mꎬ SOUTIS Cꎬ et al. Bolted joints in three axi ̄

ally braided carbon fiber/epoxy textile composites with moulded ̄in

and drilled fastener holes[ J]. Applied Composite Materialsꎬ 2017ꎬ

24(2): 449 ̄460.

[6] PARK S Yꎬ CHOI C Hꎬ CHOI W Jꎬ et al. A comparison of the

properties of carbon fiber epoxy composites produced by non ̄autoclave

with vacuum bag only prepreg and autoclave process [ J]. Applied

Composite Materialsꎬ 2019ꎬ 26(1): 187 ̄204.

[7] LI Y Gꎬ CHENG L Bꎬ ZHOU J. Curing multidirectional carbon fiber

reinforced polymer composites with indirect microwave heating[ J].

The International Journal of Advanced Manufacturing Technologyꎬ

2018ꎬ 97: 1137 ̄1147.

[8] ZOLLINGER Mꎬ BRAUCHLI ̄THEOTOKIS Jꎬ GUTTECK ̄AMSLER

Uꎬ et al. Conventional and microwave curing process of epoxy sys ̄

tems: Kinetic analysis and characterization[J]. Microwave and Opti ̄

cal Technology Lettersꎬ 2010ꎬ 51(11): 2777 ̄2783.

[9] XU X Hꎬ WANG X Qꎬ WEI Rꎬ et al. Effect of microwave curing

process on the flexural strength and interlaminar shear strength of

carbon fiber/ bismaleimide composites[ J]. Composites Science and

Technologyꎬ 2016ꎬ 123(FEB.8): 10 ̄16.

[10] SHIMAMOTO Dꎬ TOMINAGA Yꎬ HOTTA Y. Effect of microwave

irradiation on carbon fiber/epoxy resin composite fabricated by vac ̄

uum assisted resin transfer molding[J]. Advanced Composite Mate ̄

rialsꎬ 2016ꎬ 25(s1): 71 ̄79.

[11] KWAK Mꎬ ROBINSON Pꎬ BISMARCK Aꎬ et al. Microwave curing

of carbon ̄epoxy composites: Penetration depth and material charac ̄

terization[J]. Composites Part A: Applied Science and Manufac ̄

turingꎬ 2015ꎬ 75: 18 ̄27.

[12] LI N Yꎬ LI Y Gꎬ HAO X Pꎬ et al. A comparative experiment for

the analysis of microwave and thermal process induced strains of

carbon fiber/ bismaleimide composite materials[J]. Composites Sci ̄

ence and Technologyꎬ 2015ꎬ 106(106): 15 ̄19.

[13] LI Y Gꎬ HANG Xꎬ LI N Yꎬ et al. A temperature distribution pre ̄

diction model of carbon fiber reinforced composites during microwave

cure[J]. Journal of Materials Processing Technologyꎬ 2016ꎬ 230:

280 ̄287.

[14] XU X Hꎬ WANG X Qꎬ CAI Qꎬ et al. Improvement of the compres ̄

sive strength of carbon fiber/epoxy composites via microwave curing

[J]. Journal of Materials Science and Technologyꎬ 2016ꎬ 32: 226 ̄232.

[15] LI N Yꎬ LI Y Gꎬ JELONNEK Jꎬ et al. A new process control meth ̄

od for microwave curing of carbon fiber reinforced composites in aer ̄

ospace applications[ J]. Composites Part B: Engineeringꎬ 2017ꎬ

122: 61 ̄70.

[16] KWAK Mꎬ ROBINSON Pꎬ BISMARCK Aꎬ et al. Curing of com ̄

posite materials using the recently developed Hephaistos microwave

[C] / / Korea: 18th International Conferences on Composite Materi ̄

als. 2011: 1 ̄6.

[17] MA R Lꎬ CHANG X Lꎬ ZHANG X Jꎬ et al. Effect of curing method

on mechanical and morphological properties of carbon fiber epoxy

composites for solid rocket motor[ J]. Polymer Compositesꎬ 2015ꎬ

36(9): 1703 ̄1711.

[18] CHINEDUM O Mꎬ LI Dꎬ LIN M Fꎬ et al. Accelerated microwave

curing of fiber ̄reinforced thermoset polymer composites for structural

applications: A review of scientific challenges[J]. Composites Part

A: Applied Science and Manufacturingꎬ 2018ꎬ 115: 88 ̄103.

[19] LEE W Iꎬ SPRINGER G S. Interaction of electromagnetic radiation

with organic matrix composites[J]. Journal of Composite Materialsꎬ

1984ꎬ 18(4): 357 ̄386.

[20] 王晓红ꎬ 刘俊能. 碳纤维复合材料的微波反射特性研究[J]. 功

能材料ꎬ 1999ꎬ 30(4): 387 ̄388.

[21] 杭翔. 飞机复合材料微波固化工艺研究[D]. 南京: 南京航空

航天大学ꎬ 2015: 51.

94 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

DOI:10? 19936 / j? cnki? 2096 ̄8000? 20211228? 015

T300 / BMP370 复合材料的成型工艺及其性能研究

梁恒亮1

ꎬ 周洪飞2

ꎬ 孙珂汉2

(1? 航空工业制造院复材中心ꎬ 北京 101300ꎻ 2? 中航复合材料有限责任公司ꎬ 北京 101300)

摘要: 作为耐高温的 PMR ̄15 型第三代聚酰亚胺树脂 BMP370ꎬ其与 T300 碳纤维增强复合材料的成型工艺包括酰胺化、

亚胺化和固化工艺过程ꎬ尤其包括固化过程中挥发分与真空度关系ꎮ 对 T300 / BMP370 层压板进行了常温和高温力学性能以

及相关物理性能的测试ꎬ对 T300 / BMP370 第三代聚酰亚胺树脂基复合材料的性能进行了研究ꎬ为其耐高温构件的研制奠定

基础ꎮ

关键词: 复合材料ꎻ 聚酰亚胺ꎻ 耐高温性能ꎻ 固化工艺

中图分类号: TB332 文献标识码: A 文章编号: 2096-8000(2021)12-0095-04

Research on process of T300 carbon fiber / BMP370 polyimide composites and its properties

LIANG Heng ̄liang

1

ꎬ ZHOU Hong ̄fei

2

ꎬ SUN Ke ̄han

2

(1? AVIC Manufacturing Technology Instituteꎬ Beijing 101300ꎬ Chinaꎻ

2? AVIC Composite Co.ꎬ Ltd.ꎬ Beijing 101300ꎬ China)

Abstract:The BMP370 polyimide of high ̄temperature resistant PMR ̄15 model is a new third ̄generation poly ̄

imide resin. The composites curing process of the BMP370 and the T300 carbon fiber includes the amidationꎬ the

imidization and the cure cross ̄linking reaction. The volatiles content and the vacuum control during the curing is

studied particularly. The mechanicalꎬ high ̄temperature mechanical and physical properties of laminates are analyzed.

The development direction used in model application was proposed.

Key words:compositesꎻ polyimideꎻ high ̄temperature mechanical propertiesꎻ curing

收稿日期: 2021 ̄01 ̄20

作者简介: 梁恒亮 (1979 ̄)ꎬ 男ꎬ 学士ꎬ 主要从事聚酰亚胺复合材料制造技术方面的研究ꎮ

1 前 言

聚酰亚胺树脂具有优良的耐热性和机械性能ꎬ

是航空航天领域广泛使用的高性能复合材料基体树

脂ꎮ BMP370 聚酰亚胺树脂是在 PMR ̄15 型树脂基

础上发展起来的耐温达到 370 ℃的第三代聚酰亚胺

树脂ꎬ具备较高的耐热性和良好的综合性能ꎮ

BMP370 聚酰亚胺复合材料为热固性树脂ꎬ其长

期使用温度为 350 ℃ꎬ极限使用温度为 370 ℃ꎬT300/

BMP370 复合材料的玻璃化转变温度 Tg为 410 ℃以上ꎮ

BMP370 与 T300 组成的复合材料的耐热性更高ꎬ这

意味着其温度裕度更大ꎬ使用范围更广ꎬ但由于聚酰

亚胺挥发分高ꎬ黏度大ꎬ导致工艺窗口窄、其成型要

求苛刻ꎮ 但是其制备的复合材料具有比强度、比刚

度高ꎬ耐热性优异ꎬ温度裕度大ꎬ耐介质等优势ꎬ更适

合在发动机零部件应用ꎮ 为推动下一代发动机复合

材料构件项目的研制ꎬ进行了 T300 / BMP370 聚酰亚

胺耐高温复合材料成型工艺研究和性能的评价ꎬ掌

握了 T300 / BMP370 复合材料的制造工艺ꎬ完成了材

料室温力学性能和高温力学性能以及热学性能的评

价考核ꎬ以推动其早日进入型号选材ꎮ

2 原材料和试验设备及方法

增强纤维使用日本东丽公司生产的 T300 碳纤维ꎻ

树脂选用中航复材公司研制的 BMP370(树脂标准

号为 Q/ ZHFC 8540—2018)ꎬ其属于 PMR ̄15 聚酰亚

胺树脂ꎬ外观呈棕红色ꎬ是透明均一溶液ꎬ长期使用温

度可达 350 ℃ꎻ预浸料采用中航复材公司溶液法制备

的 T300/ BMP370(预浸料标准号为 Q/ ZHFC 8541—

2018)ꎬ树脂含量控制在 40%±3%ꎬ固含量为 33%±3%ꎮ

本试验中所用设备:预浸料成型设备ꎬ固化成型

系统包括真空烘箱和高温高压干燥箱(温度可达

450 ℃ ꎬ压力可达 3? 5 MPa)ꎮ 力学性能试验采用的

2021 年第 12 期 95

???????????????????????????????????????????????

T300 / BMP370 复合材料的成型工艺及其性能研究

测试仪器包括 Z100 电子万能材料试验机ꎬ质量评价

设备包括 FCC 系列超声检测仪和测试玻璃化转变

温度的 DMA 设备等ꎮ

典型环境-55 ℃、室温和 370 ℃的性能试验方法:

0°拉伸强度和模量及泊松比试验按 ASTM D3039 测试ꎬ

90°拉伸强度和模量试验按 ASTM D3039 测试ꎬ0°和

90°压缩强度和模量试验按 ASTM D6641 测试ꎬ纵横

剪切强度和模量试验按 ASTM D3518 测试ꎬ弯曲强

度和模量试验按 ASTM D790 测试ꎬ层间剪切强度试

验按 ASTM D2344 测试ꎬ玻璃化转变温度(Tg)按 DMA

法测试ꎮ

3 T300 / BMP370 固化成型工艺

由于耐高温聚合物的流动性相对一般的复合材

料基体材料差ꎬ其成型时所需的温度和压力也相应

较高ꎬ因此耐高温树脂基复合材料热压成型工艺更

为苛刻和复杂ꎮ

由于 BMP370 树脂材料主链是聚酰亚胺结构ꎬ

并且是采用单体反应合成的反应型聚酰亚胺( poly ̄

imide by monomer polymerization)ꎬ即 PMR 方法合

成ꎬ因此按照 PMR 方法的原理ꎬ整个成型过程分为

酰胺化、亚胺化预处理和固化三个阶段ꎬ每个阶段对

应工艺为预吸胶、预处理和热压固化ꎮ

3? 1 预吸胶工艺

在酰胺化反应过程中主要是各种二酐和二胺单

体脱水生成酰胺化的预聚体ꎮ 同时在这个过程中有

大量的溶剂排出ꎬ是整个反应过程中挥发分最多的

阶段ꎻ另外由于在这个阶段中树脂的黏度很低ꎬ也是

复合材料含胶量控制的关键阶段ꎮ

酰胺化反应阶段主要是保证树脂中挥发分的彻

底排出ꎬ同时通过吸胶控制最终复合材料的含胶量ꎬ

其对应的预吸胶工艺曲线见图 1ꎮ

图 1 酰胺化对应的预吸胶工艺曲线示意图

Fig? 1 The diagram of the pre ̄absorption process curve

3? 2 预处理工艺

亚胺化反应过程主要是酰胺化预聚体脱醇成环

生成亚胺化预聚体ꎮ 在这个过程中ꎬ体系内的小分

子挥发分应该完全排除ꎬ是复合材料质量控制的关

键阶段ꎬ其对应的预处理工艺曲线见图 2ꎮ

图 2 亚胺化对应的预处理工艺曲线示意图

Fig? 2 The diagram of the preprocessing process curve

3? 3 热压固化工艺

热压固化工艺中聚酰亚胺的固化交联反应主要

发生在封端基位置ꎬ是一个加成反应ꎬ在此过程中需

要在一定的压力和温度下才能保证固化后复合材料

的质量ꎬ其中的关键参数是加压温度、压力大小、固

化温度、时间以及升/ 降温速率ꎻ通过反应动力学和

黏温曲线的分析及工艺验证试验ꎬ得到复合材料成

型时的加压温度应为 270 ℃ ꎬ固化温度为 370 ℃ ~

375 ℃ ꎮ 复合材料最终的固化需要足够高的温度和

足够长的时间ꎬ才能达到较高的固化度ꎬ这充分体现

了复合材料的耐温性能ꎮ 同时高温下固化时产生的

应力大小与升/ 降温速率相关ꎬ通过控制升/ 降温速

率可以一定程度上消减应力的产生ꎮ 其热压罐固化

工艺曲线见图 3ꎮ

图 3 固化工艺曲线示意图

Fig? 3 The diagram of the curing process curve

96 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

BMP370 树脂固化工艺温度达到 375 ℃ ꎬ热压

罐空温达到 390 ℃ ꎬ保温时间 13 hꎬ压力达到 3? 0

MPaꎬ长时间高温高压对设备、封装材料和封装方法

均是一种考验ꎬ尤其是接近封装材料的耐温极限时ꎮ

只有可靠的真空袋密封环境才能提供 BMP370

固化所需的压力ꎬ同时及时排出反应过程中挥发物

小分子ꎬ而固化反应阶段与其产生小分子的关系可为

反应阶段真空度控制和产品质量提供参考ꎮ BMP370

树脂反应阶段与产生小分子关系见表 1 和图 4ꎮ

表 1 固化各阶段工艺参数

Table 1 The process parameters for each stage

阶段编号 固化阶段参数

阶段 1 270 ℃ ×1.5 h

阶段 2 270 ℃ ×1.5 h+290 ℃ ×1 h

阶段 3 270 ℃ ×1.5 h+290 ℃ ×1 h+320 ℃ ×1 h

阶段 4 270 ℃ ×1.5 h+290 ℃ ×1 h+320 ℃ ×1 h+350 ℃ ×2 h

阶段 5

270 ℃ ×1.5 h+290 ℃ ×1 h+320 ℃ ×1 h+

350 ℃ ×2 h+370 ℃ ×13 h

图 4 各阶段挥发分质量含量统计

Fig? 4 Statics on the quality content of

volatile parts at all stages

图 5 为各台阶温度保温结束后释放的挥发分ꎬ

即后阶段减去前阶段挥发分后除以总挥发分得到各

保温台阶挥发分释放占比ꎬ也是进一步优化各个台

阶温度和时间的参考依据之一ꎮ

图 5 各台阶温度段挥发分占比统计

Fig? 5 The volatile proportion statistics for

each step temperature segment

聚酰亚胺树脂由于是缩聚反应ꎬ反应物分子中

有部分变成小分子挥发物逸出ꎻ从图 4 和图 5 中可

以看出ꎬ随着固化阶段的深入ꎬ挥发分得到充分释

放ꎬ从 270 ℃ 保温结束后挥发分释放占层压板重量

的 0? 6%ꎬ达到总挥发分的 41? 96%ꎬ这是挥发分释放

的一个高峰ꎬ此时工艺适当延长时间ꎬ保证真空度和

控制升温速率ꎬ便于挥发分的排出ꎮ而 270 ℃ ~320 ℃

时ꎬ挥发分释放缓慢ꎬ表明固化交联反应程度变缓ꎬ

此时升温速率可适当提高ꎬ保温时间可适当减少ꎬ真

空度可降低要求ꎮ 随着温度进一步升高ꎬ反应进入

另一个加速期ꎬ挥发分比例从 16%迅速提高到 31%ꎬ

因此反应过程必须保证真空度(控制≤-0? 09 MPa)ꎬ

延长保温时间ꎬ控制升温速率ꎬ从而及时排出挥发

分ꎬ保证成型内部质量ꎮ

4 T300 / BMP370 性能测试结果与分析

4? 1 失重率与成型工艺关系

对 T300 / BMP370 预浸料制备的层压板进行预

吸胶、预处理和固化过程重量监控ꎬ针对过程中挥发

分造成的失重进行统计分析ꎬ结果如表 2 所示ꎮ

表 2 工艺阶段与失重率统计

Table 2 The weight loss rate statistics

corresponding to the process stage

工艺阶段 失重率/ %

预吸胶 ≤14.0

预处理 ≤3.0

固 化 ≤1.5

酰胺化过程中溶剂挥发及脱水失重率达到 14%ꎬ

因此酰胺化过程必须保证真空度ꎬ使溶剂和水分子

充分排出ꎬ此外也可适当增加保温时间来进一步提

高小分子的排出ꎬ但是需要适当控制树脂含量ꎬ可以

通过控制预浸料含胶量保证酰胺化树脂小分子充分

排出ꎮ

亚胺化脱醇ꎬ其小分子比重较高ꎬ是小分子挥发

分排出关键控制过程ꎬ通过预处理工艺可保证树脂

分子充分反应ꎬ对其生成的小分子及时充分排出ꎬ该

过程直接影响固化的孔隙率ꎬ是影响结构质量的重

要过程ꎮ

根据 PMR ̄15 基本反应ꎬBMP370 固化反应亦是

缩聚反应ꎬ其交联固化时反应生成小分子ꎬ为保证结

构内部质量ꎬ上述失重越多后续构件内部质量越好ꎬ

因此失重监控也是间接监控反应进行完整程度ꎮ

4? 2 玻璃化转变温度测试与分析

在 DMA 分析仪上测试加压 3? 0 MPa、370 ℃保温

13 h 固化后得到的复合材料的 Tgꎬ结果如图 6 所示ꎮ

2021 年第 12 期 97

???????????????????????????????????????????????

T300 / BMP370 复合材料的成型工艺及其性能研究

图 6 复合材料 DMA 曲线

Fig? 6 DMA curve of the BMP370 polyimide resin composite

从图中可以得到复合材料的玻璃化转变温度

(Tg)为 421? 9 ℃ ꎬ模量曲线拐点温度达到 370 ℃ 以

上ꎬ表明 BMP370 树脂耐温等级较高ꎬT300 / BMP370

材料固化程度较高ꎬ固化工艺合理可靠ꎮ

4? 3 平板无损检测

基于入射声波在复合材料传播过程中声波能量

的变化与复合材料内部缺陷的关系ꎬ采用超声水膜

耦合反射法ꎬ利用超声手动 A ̄扫查检测方法对固化

的 T300 / BMP370 平板进行检测ꎮ

从波形可以看出ꎬT300 / BMP370 材料内部均匀

一致ꎬ底波出现明显的二次反射ꎬ表明材料固化较

好ꎬ内部质量良好ꎮ

4? 4 T300 / BMP370 力学性能测试与分析

依据相关标准对按照上述工艺制备的经无损检

测合格、含胶量控制在 32% ±3%的复材平板进行常

温和 370 ℃高温的力学性能测试ꎬ结果见表 3ꎮ

表 3 T300 / BMP370 材料典型力学性能

Table 3 The typical performance of the T300/ BMP370 laminate

性 能 -55 ℃ B 基准(室温) 370 ℃

0°拉伸强度 1403 1147 968.72

0°拉伸模量 136 - -

泊松比 0.3161 - -

90°拉伸强度 37.2 26.4 23.2

90°拉伸模量 8.93 - -

0°压缩强度 - 1015 653

0°压缩模量 - - -

90°压缩强度 141 160 95.8

90°压缩模量 10.2 - -

纵横剪切强度 71.9 37.0 31.2

纵横剪切模量 5.17 - -

弯曲强度 1506 1416 887

弯曲模量 91.6 - 99

层间剪切强度 113 79.0 56

从表 3 可以看出ꎬ作为 PMR ̄15 结构的第三代聚

酰亚胺 BMP370 树脂具有优异的耐高温性能ꎬ370 ℃

下高温力学保持率(保持率即高温性能数据与室温

性能数据的比值)较高ꎬ其中 0°拉伸强度保持率为

84? 5%ꎬ90°拉伸强度保持率为 87? 8%ꎬ0°压缩强度

保持率为 64? 3%ꎬ90°压缩强度保持率为 60%ꎬ纵横

剪切保持率为 84? 3%ꎬ弯曲强度保持率为 62? 6%ꎬ层

间剪切强度保持率为 70? 8%ꎬ表明 BMP370 复合材

料耐高温能力较好ꎬ可作为耐高温结构如发动机外

涵机匣等目标材料ꎮ

5 结 论

(1) T300/ BMP370 复合材料成型工艺设计合理ꎬ

工艺参数控制可行ꎬ具备结构制造的材料和工艺基础ꎮ

(2)失重率统计分析和玻璃化转变温度测试结

果表明 T300 / BMP370 复合材料固化程度较高ꎬ达到

370 ℃使用的需求ꎮ

(3)T300/ BMP370 复合材料平板无损检测和力

学性能测试结果表明材料/ 结构内部质量较好ꎬ成型

工艺合理可行ꎮ

(4)T300 / BMP370 复合材料 370 ℃ 高温力学测

试结果表明材料具有较好的耐高温性能ꎬ材料高温

性能保持率较高ꎬ可应用于发动机冷端结构如外涵

机匣等耐高温领域ꎮ

参考文献

[1] 陈祥宝ꎬ 傅英ꎬ 沈超ꎬ 等. LP ̄15 聚酰亚胺复合材料研究[ J]. 复

合材料学报ꎬ 1998ꎬ 15(1): 7 ̄12.

[2] 吕通健ꎬ 何天白ꎬ 等. 高韧性 PMR 聚酰亚胺复合材料树脂基体

的研究[J]. 高分子材料科学与工程ꎬ 1996ꎬ 21(1): 139 ̄142.

[3] 贾丽霞. 碳纤维/ 聚酰亚胺耐高温复合材料成型工艺及其性能的

研究[J]. 纤维复合材料ꎬ 1996(2): 25 ̄32.

[4] 高峰ꎬ 李勇. M46J/ BMP ̄316 复合材料的成型工艺及其性能[ J].

纤维复合材料ꎬ 2005(4): 3 ̄6.

[5] 王晓春ꎬ 高生强. 耐高温聚酰亚胺复合材料[J]. 绝缘材料ꎬ 2001

(4): 16 ̄19.

[6] 杨士勇ꎬ 范琳. 耐高温聚酰亚胺材料研究进展[J]. 高分子通报ꎬ

2011(10): 70 ̄78.

[7] 曲希明ꎬ 冀棉. 耐 371 ℃ PMR 型含异构联苯结构的聚酰亚胺树

脂及复合材料[J]. 宇航材料工艺ꎬ 2009ꎬ 26(3): 50 ̄53.

[8] 陈建升ꎬ 左红军. 苯乙炔基封端 PMR 型聚酰亚胺树脂的制备与

性能研究[J]. 航空材料学报ꎬ 2007ꎬ 27(5): 66 ̄70.

[9] GRAY R Aꎬ MCGRATH L R. The development of high ̄temperature

polyimides for resin transfer molding[J]. SAMPE Journalꎬ 2004ꎬ 40

(6): 23 ̄31.

[10] 赵伟栋ꎬ 蒋文革. 新型耐 370 ℃聚酰亚胺复合材料固化工艺与

性能研究[J]. 材料科学与工艺ꎬ 2011ꎬ 19(5): 125 ̄130.

[11] 王震ꎬ 杨慧利ꎬ 盖小苏ꎬ 等. 苯炔基封端的联苯型聚酰亚胺复

合材料[J]. 复合材料学报ꎬ 2006ꎬ 23(3): 1 ̄4.

[12] 李永真ꎬ 陈玉红ꎬ 王贵珍ꎬ 等. 共聚联苯聚酰亚胺的模压工艺

研究[J]. 绝缘材料ꎬ 2011ꎬ 44(3): 57 ̄59.

[13] 阎敬灵ꎬ 孟祥胜ꎬ 王震ꎬ 等. 热固性聚酰亚胺树脂研究进展

[J]. 应用化学ꎬ 2015ꎬ 32(5): 489 ̄497.

[14] 徐雪英. 石墨/ 聚酰亚胺成型工艺[ J]. 导弹与航天运载技术ꎬ

1983(5): 87 ̄98.

[15] 邹胜欧. 聚酰亚胺发展动向[J]. 化工新型材料ꎬ 1999ꎬ 27(3): 3 ̄6.

[16] 李生柱. 聚酰亚胺的现状与将来[J]. 化工新型材料ꎬ 1999ꎬ 27

(11): 12 ̄17.

98 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

DOI:10? 19936 / j? cnki? 2096 ̄8000? 20211228? 016

CF / PPS 热塑复材试片感应焊接工艺初步研究

王洪恩1

ꎬ 杨 洋1

ꎬ 钱 盈1

ꎬ 周剑锋2

ꎬ 朱 姝2

(1? 上海飞机制造有限公司 复合材料中心ꎬ 上海 201324ꎻ 2? 东华大学 民用航空复合材料东华大学协同创新中心ꎬ 上海 201620)

摘要: 通过热电偶在位监控ꎬ研究了 CF/ PPS 热塑复材试片感应焊接过程中的温度变化过程及温度分布情况ꎮ 在此基础

上探索了试片感应焊接工艺ꎬ重点研究了风冷、加压两种工艺方法对感应焊接效果的影响ꎮ 观察了焊接试片形貌ꎬ分析了焊接

工艺参数、方法对焊接试片形貌的影响ꎮ 测试了感应焊接试片的单搭接强度ꎬ并与模压制造的单搭接试片性能进行了对比ꎬ提

出了对工艺方法进一步改进的设想ꎮ

关键词: CF/ PPSꎻ 感应焊接ꎻ 温度历程与分布ꎻ 工艺方法ꎻ 单搭接强度ꎻ 表面形貌ꎻ 复合材料

中图分类号: TB332 文献标识码: A 文章编号: 2096-8000(2021)12-0099-07

Preliminary research on induction welding process of CF / PPS coupons

WANG Hong ̄en

1

ꎬ YANG Yang

1

ꎬ QIAN Ying

1

ꎬ ZHOU Jian ̄feng

2

ꎬ ZHU Shu

2

(1? Composites Center of Shanghai Aircraft Manufacturing Company Ltd.ꎬ Shanghai 201324ꎬ Chinaꎻ

2? Center for Civil Aviation Compositesꎬ Donghua Universityꎬ Shanghai 201620ꎬ China)

Abstract:This paper studied the temperature history and distributions at key positions during induction welding

of thermoplastic composites. Carbon fiber reinforced poly(phenylene sulfide) (CF / PPS) coupons were fabricatedꎬ

with in ̄situ thermocouple monitoring. Effects of welding parameters on surface morphology were exploredꎬ along with

fundamental influences from air cooling and sustaining press. We further evaluated single ̄lap ̄shear strength and

compared with data from hot pressing. Finallyꎬ some approaches were suggested for processing improvements.

Key words:CF / PPSꎻ indcution weldingꎻ temperature changing and distributionꎻ process methodꎻ single lap

strength(SLS)ꎻ surface morphologyꎻ composites

收稿日期: 2021 ̄02 ̄22

作者简介: 王洪恩 (1984 ̄)ꎬ 男ꎬ 硕士ꎬ 工程师ꎬ 主要从事热塑性复合材料焊接、 胶接工艺方面的研究ꎮ

近年来ꎬ热塑性树脂基复合材料及其工艺飞速发

展ꎮ 与热固性复合材料相比ꎬ热塑性复合材料具有

独特优势ꎬ如可回收利用、高温使用性能好、制备过

程无溶剂、抗冲击韧性高等ꎬ使之成为民用航空复合

材料低成本化和高性能化的重要方向ꎮ

与传统的热固性复合材料不同ꎬ热塑性复合材

料的树脂基体可以反复熔融 ̄固结ꎬ因此可以将已成

型的零件局部加热再次熔融ꎬ并在树脂固结过程中

适当施压实现热塑性零件的连接ꎬ即热塑性复合材

料的焊接ꎮ

热塑性复合材料的各种焊接方法各有特点与应

用范围ꎮ 其中感应焊接技术是一种非接触、高效率、

重复性好的焊接方法ꎬ依靠电源产生交变电磁场ꎬ进

而在导体中感生电流发热焊接工件ꎬ是热塑复材焊

接技术中重要的技术方向之一[1]

ꎮ

对于碳纤维增强热塑复材来说ꎬ由于碳纤维织

物自身导电ꎬ能够在感应线圈作用下感生涡流发热ꎬ

熔融基体树脂ꎬ因此焊接碳纤维增强的热塑性复合

材料时无须引入额外的感应发热材料[1ꎬ2]

ꎮ

感应焊接工艺的原理如图 1(a)

[3ꎬ4]所示ꎮ 将工

件置于不导电材料制成的工作台上ꎬ电源发出高频

交流电ꎬ通过线圈使热塑性复材中的碳纤维网络感

生涡流ꎬ加热熔融基体树脂ꎬ随后以压辊施加压力并

使工件冷却ꎬ完成焊接ꎮ 该过程是一个动态过程ꎬ如

果温度 ̄压力配合适当ꎬ理论上可焊接任意尺寸的

零件ꎮ

本文工作使用的自制原理样机见图 1(b)ꎬ采用

热电偶在位监测ꎬ研究了 CF / PPS 热塑性复合材料

2021 年第 12 期 99

???????????????????????????????????????????????

CF/ PPS 热塑复材试片感应焊接工艺初步研究

试片感应加热过程中的温度历程及分布ꎮ 在此基础

上开展了单搭接试片的感应焊接试验ꎬ分析了焊接

过程中的多种质量问题产生的原因ꎬ并尝试使用风

冷、真空加压等方法加以改善ꎮ 对焊接试片进行剪

切强度测试ꎬ并与采用模压工艺制造的单搭接试片

进行了性能对比ꎮ 由于原理样机的性能、精度局限ꎬ

本工作中焊接试验的工艺参数是离散的ꎬ所得数据

尚不能直接用于实际零件的焊接工作ꎮ

(a)感应焊接设备原理图

(a)Schematic of induction welding

(b)感应焊接原理机

(b)Induciton welding prototype

图 1 感应焊接原理及装置

Fig? 1 Schematic of induction welding and a prototype

1 试验材料与方法

1? 1 试验材料

温度试验:使用模压机ꎬ将自制的碳纤维缎纹织

物增强聚苯硫醚(CF / PPS)预浸料压制成板材ꎮ

焊接试验:使用市售 CF/ PPS 热塑复合材料板材ꎮ

1? 2 试验设备

使用自行搭建的感应焊接原理试验平台ꎬ见图

1(b)ꎮ 电源频率为 20 kHzꎬ功率可在 20% ~100%之

间调节ꎮ

1? 3 温度试验

与其他焊接方法类似ꎬ热塑性复合材料的感应

焊接过程本质上也是使材料受热熔融ꎬ辅以适当压

力来实现工件连接的ꎮ 在此过程中ꎬ焊接区域的温

度分布是最为基础的工艺要素ꎮ 特别是由于感应线

圈传递能量的方式独特ꎬ而热塑性复合材料自身导

热特点与金属材料差异明显ꎬ因此有必要对焊接过

程中的温度历程与分布做细致的研究ꎮ

使用热电偶对层合板在焊接时的升/ 降温过程

进行监测与记录ꎬ将热电偶分别贴于层合板的上表

面、焊接面和下表面ꎬ随着焊接的开始ꎬ记录层合板

的升/ 降温过程ꎬ分析焊接过程层合板的温度分布

情况ꎮ

1? 3? 1 横向温度分布

将两块层压板重叠放置模拟感应焊接时的状

态ꎬ热电偶摆放位置如图 2 所示ꎬ考察感应加热过程

中ꎬ焊接区域两侧及中心部位温度ꎮ

使用以下两种工艺条件:

(1)在功率为 50%的条件下ꎬ加热 65 s 后停止

加热ꎬ自然降温至 200 ℃ ꎬ全程不加压ꎮ

(2)在功率为 80%的条件下ꎬ加热 35 s/ 38 s 后

停止加热ꎬ自然降温至 200 ℃ ꎬ全程不加压ꎮ

图 2 界面处温度横向分布测试图

Fig? 2 Illustration on the locations of respective

thermocouples along widenesss direction

1? 3? 2 纵向温度分布

将两块层压板重叠放置模拟感应焊接时的状

态ꎬ热电偶摆放位置见图 3ꎬ分别位于上表面、焊接

面和下表面ꎮ

图 3 层合板厚度方向的温度分布测试图

Fig? 3 Illustration on the locations of respective

thermocouples along thickness direction

尝试多种功率ꎬ持续加热ꎬ待层合板上表面或焊

接面达到 360 ℃即停止加热ꎬ自然降温至 150 ℃ 以

下ꎬ全程不加压ꎮ 记录、研究层合板厚度方向的温度

100 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

分布ꎮ 需要注意的是ꎬPPS 树脂在 360 ℃ 附近长时

间受热会引起明显的交联ꎬ严重影响复合材料的力

学性能ꎮ

1? 4 试片焊接

1? 4? 1 单搭接试片焊接试验

从原料板材上切取试片ꎬ以适当方式预固定ꎬ进

行感应焊接试验ꎮ

改变试验条件(如加热功率、加热时间、是否加

压等)ꎬ得到多组试片ꎮ

单搭接试片的尺寸为 ASTM D5868 标准尺寸ꎬ

如图 4

[5]所示ꎮ

图 4 单搭接试片图样

Fig? 4 Lap shear overlay

1? 4? 2 试片形貌观察

目视观察焊接所得试片表面质量ꎬ并取样剖切

观察其内部焊接质量ꎮ

1? 4? 3 对比试片制造

使用两个 CF / PPS 层合板进行接触焊接(采用

模压成型的方式进行焊接)ꎬ将所得试板切割分解成

标准尺寸的单搭接试片(见图 4)ꎬ按照 ASTM D5868

测试其剪切强度ꎬ作为与焊接试片进行对比的标准ꎮ

1? 5 力学性能测试

按照 ASTM D5868 测试试片的单搭接剪切强度ꎮ

2 结果与讨论

2? 1 温度分布结果讨论

2? 1? 1 横向温度分布

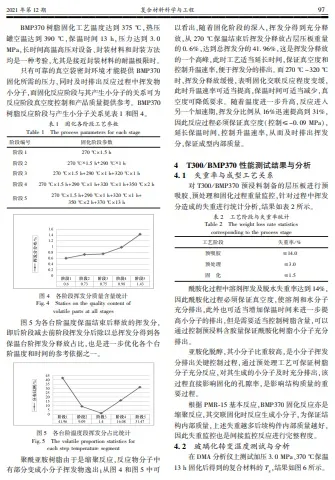

图 5、图 6 展示了焊接界面处的横向温度分布ꎮ

图 5 功率为 50%时界面处的横向温度分布

Fig? 5 Temperature distribution of CF/ PPS laminates

along the weld line (power of 50%)

图 6 相对功率为 80%时界面处的横向温度分布

Fig? 6 Temperature distribution of CF/ PPS laminates

along the weld line (power of 80%)

如图 5 所示ꎬ功率为 50%时ꎬ左侧的温度是最高

的ꎬ但是右侧温度与左侧温度相差较大ꎬ并非预想中

左右温度较为接近的状态ꎮ

这可能是由于(实际上)线圈左侧更靠近试片ꎬ

也可能是由于热电偶摆放位置不严格对称导致ꎮ 有

研究表明ꎬ感应加热效果易受线圈与焊接区域位置

偏置的影响ꎮ 试验结果与有限元模拟计算所得的理

想、对称状态往往存在差异ꎮ

对于功率为 80%的情况(见图 6)也类似ꎬ但一个

显著特点是停止加热前后ꎬ中间区域的温度(点线)

快速上升并超过左右两侧ꎮ 图 5(功率为 50%)和图

2021 年第 12 期 101

???????????????????????????????????????????????

CF/ PPS 热塑复材试片感应焊接工艺初步研究

6(功率为 80%)的差异提示在两种不同的功率输入

条件下ꎬ热量动态平衡状态存在差异ꎮ

2? 1? 2 厚度方向温度分布

根据电磁感应的基本规律ꎬ随着与线圈相距拉

大ꎬ工件上的感应磁场通量(能量强度)呈反比平方

减小[6]

ꎮ 即ꎬ上表面、焊接面、下表面从线圈获得的

能量依次大幅度递减ꎮ 但另一方面ꎬ三个表面散热

情况也各不相同ꎬ上表面有空气冷却帮助散热ꎬ下表

面可通过工装面导走热量ꎬ而焊接面处于中间ꎬ缺乏

有效散热途径ꎬ只能向上、下表面或侧面传递热量ꎮ

所以整个系统存在一个发热与散热的动态平衡过

程ꎬ这一平衡可随输入功率的变化而移动ꎮ

从焊接零件的实际需要出发ꎬ理想的状态是焊

接面处于树脂熔融温度区间ꎬ而上、下表面低于熔融

温度ꎮ 此时就会出现一个焊接工艺窗口ꎮ

图 7 显示无论选择功率为 60%或 80%ꎬ在升温

达到 300 ℃ 左右时都会出现一个阶段ꎬ在此阶段焊

接面的温度要高于上、下表面的温度ꎬ提示这里存在

一个焊接工艺窗口ꎮ

(a)P = 60%

(a)Power of 60%

(b)P = 80%

(b)Power of 80%

图 7 不同功率下厚度方向温度分布

Fig? 7 Temperature distribution of CF/ PPS laminates

along thickness with heat ̄conducting plate

试验表明ꎬ通过调节感应电源功率ꎬ可以有效影

响焊接区域的发热 ̄散热动态平衡过程ꎬ使得最高温

度处于焊接面附近ꎬ从而具备开展感应焊接的基本

条件ꎮ 但是ꎬ由于电磁场分布和零件中的导电网络

存在耦合ꎬ因此针对特定零件的焊接工艺条件必须

通过专门的试验与分析确定ꎮ

2? 2 焊接试片常见形貌问题

感应焊接过程是热塑性树脂熔融 ̄固结的过程ꎬ

因此在焊接过程中应当对工件适当地施加压力ꎮ

在无压力焊接条件下ꎬ试片往往出现流胶、开裂

等问题ꎬ如图 8 所示ꎮ

图 8 无压焊接典型问题

Fig? 8 Typical morphology defects of induction

welding coupons under no pressure

为了研究方便ꎬ引入功率 ̄时间积分值ꎬ如式(1):

W = ∫P(t)?dt (1)

其中:W 为感应加热/ 焊接过程中的功率 ̄时间积分

值ꎻP(t)为 t 时刻时ꎬ工件从线圈产生的交变电磁场

中获得的能量功率ꎮ 需要指出的是ꎬ由于线圈 ̄工件

耦合状态以及能量损耗ꎬP(t)不等同于感应电源的

实际功率ꎮ 通过试验准确测定 P(t)是较为困难的ꎬ

但是研究表明 P(t)和电源的功率呈正相关ꎬ因此这

里的积分值 W 可以粗略地理解为工件从感生电磁

场中获得的能量(热量)ꎮ

由图 8( a)可知ꎬ无压力焊接条件下ꎬ在较低的

W 值情况下ꎬ树脂即会从试片侧面析出ꎮ 当 W 值增大

后ꎬ析胶愈发严重ꎬ见图 8(b)ꎮ图 8(c)则是 W 值进一

步加大ꎬ树脂发生降解、散逸(目视为大量白烟)ꎬ层

与层之间部分区域的树脂连接被破坏所形成的结果ꎮ

与此相对应ꎬ试片正面则显现出膨胀、翘曲、贫

胶等问题ꎬ如图 9 所示ꎮ

图 9 无压焊区试片正面外观

Fig? 9 Front view of coupons welded under no pressure

102 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

如图 9 所示ꎬ伴随着树脂析出、流胶、挥发等过

程ꎬ碳纤维织物之间失去原来的束缚ꎬ应力得以释

放ꎬ试片表面出现不同程度的翘曲、膨胀情况ꎮ 膨胀

往往在 W 值较小的情况下出现ꎮ 随着 W 值增大ꎬ树

脂逐渐降解以烟尘形式排走ꎬ焊接试片表面出现明

显的贫胶形貌ꎮ

由于边缘效应ꎬ焊接试片上会出现“V”型印痕ꎬ

见图 9(a)、图 9(b)ꎮ 由于线圈 ̄工件耦合状态会敏

感地影响热场分布ꎬ焊接区域热场分布有时会恶化ꎬ

结果就是部分区域的树脂刚刚融化ꎬ另一些区域的

树脂已经降解挥发ꎬ如图 9(c)所示ꎮ

2? 3 焊接工艺改进

2? 3? 1 吹风对焊接效果的影响

为了防止板材靠近线圈一面温度过高而发生分

解等现象ꎬ向工件上表面吹送压缩空气ꎮ 对比了无

风冷和风冷条件下ꎬ所得焊接试片的单搭接强度值ꎬ

如表 1 所示ꎬ最高单搭接剪切强度( SLS) 值能达到

25.28 MPaꎬ而不吹风条件下 SLS 最高能达到24.75 MPaꎮ

这表明吹风与否对焊接界面强度影响不大[7]

ꎮ

表 1 吹风条件下感应焊接试片的单搭接剪切强度

Table 1 SLS of induction welded coupons under air nozzle

相对功率

/ %

加热时间

/ s

压辊移动速度

/ mm?s

-1

SLS 均值

/ MPa

SLS 均方差

/ MPa

50 75 3 25.28 2.72

50 80 3 21.57 6.29

80 40 3 16.82 2.73

80 42 3 24.49 2.98

80 45 3 17.17 0

但是ꎬ吹风的试片表面形貌完整程度要远远好

于不吹风的试片ꎬ如图 10 所示ꎮ

(a)不吹风的试片

(a)Without air nozzle

(b)吹风的试片

(b)With air nozzle

图 10 吹风/ 不吹风焊接试片形貌对比

Fig? 10 Morphology comparison of coupons welded

with / without air nozzle

上述结果是合理的ꎬ因为除非发生试片本体破

坏ꎬ否则焊接强度基本上只由界面处的融合情况决

定ꎮ 因此吹风的主要作用是降低层合板上表面温

度ꎬ防止树脂熔融/ 降解ꎬ保持表面形貌完整ꎬ对焊接

界面的强度影响不大ꎮ

2? 3? 2 加压对焊接效果的影响

对 SLS 试片开展无压定点焊接ꎬ结果如表 2 所

示ꎮ 与表 1 相比ꎬ不加压力情况下ꎬSLS 变低ꎮ 其主

要原因是缺少压力作用时ꎬ两层合板的树脂仅依靠

上板重力来实现分子链的相互扩散与缠结ꎬ导致黏

结不充分ꎮ

表 2 无压感应焊接试片的单搭接剪切强度

Table 2 SLS of induction welding coupons

under no pressure

相对功率/ % 加热时间/ s SLS 均值/ MPa SLS 均方差/ MPa

50 65 12.56 0.98

80 35 7.59 2.21

由感应焊接原理可知ꎬ单搭接试片强度很大程

度上由基体树脂熔融后重新固结的过程决定ꎮ 在此

过程中施加适当的压力ꎬ促使熔融分子链扩散与缠

结ꎬ有助于提高搭接强度ꎮ 在焊接过程中对试片施

加不同压力ꎬ结果如表 3 所示ꎮ

表 3 不同压力下感应焊接的单搭接剪切强度

Table 3 SLS acquired under different pressures

相对功率

/ %

加热时间

/ s

压力

/ MPa

SLS 均值

/ MPa

SLS 均方差

/ MPa

75 55 0.1 21.7 2.71

75 55 0.2 21.86 1.23

75 55 0.3 25.36 1.32

75 55 0.4 23.87 2.13

75 55 0.5 17.7 3.21

根据上述结果作图ꎬ见图 11ꎬ很明显ꎬ最佳的压

力为 0? 3 MPa 左右ꎬ此时可取得最高的强度值ꎮ 受

限于设备压力控制精度ꎬ粗略判断较好的压力范围

为 0? 25 MPa~0? 4 MPaꎮ

2021 年第 12 期 103

???????????????????????????????????????????????

CF/ PPS 热塑复材试片感应焊接工艺初步研究

图 11 不同压力下焊接 LLS 的强度值

Fig? 11 SLS of coupons welded under different pressure

较低的压力下ꎬ焊接强度值会下降ꎬ但似乎存在

下限ꎻ而当压力超过最佳压力范围后ꎬ试片强度值会

显著下降ꎮ 过大的压力会造成熔融的树脂被从侧面

挤出ꎬ见图 12(a)ꎬ严重时甚至会使纤维网络变形挤

出ꎬ见图 12(b)ꎬ这些显然会对搭接强度起到破坏作

用ꎮ 优化装夹、挡胶方法可以减少树脂挤出ꎬ但是机

械配合的局限也很明显ꎬ特别是当工件形状复杂、焊

接区域尺寸较长时ꎬ其设计难度较大ꎬ制造精度、组

合装卸便捷性等方面要求较高ꎬ此外感应焊接的工

装夹具在近线圈区域要避免/ 隔离金属材料(以防止

感应发热)ꎬ这进一步提高了设计、制造、使用金属夹

具的难度ꎮ 上述局限最终都会导致生产的经济性下

降ꎮ 因此应该尽可能采用较低的焊接压力ꎬ或尝试

其他的加压方式ꎮ

图 12 加压压力过大造成树脂/ 纤维挤出

Fig? 12 Resin / fiber squeeze due to over pressure

为避免机械加压的上述局限ꎬ尝试采用真空袋

持续对试片施加约 0? 08 MPa 压力进行感应焊接ꎬ结

果见表 4ꎮ 其结果大大优于无压焊接结果(见表 2)ꎮ

与前述机械加压的焊接结果(见表 3 及图 11)进行

比较ꎬ其平均强度稍低于 0? 1 MPa 机械加压的强度

值ꎬ结果合理ꎮ

表 4 真空加压条件下的感应焊接单搭接剪切强度

Table 4 SLS of induction welded coupons pressed by vacuum

相对功率/ % 加热时间/ s SLS 均值/ MPa SLS 均方差/ MPa

50 45 17.51 1.28

80 25 18.62 1.00

需要注意的是ꎬ由于高温真空袋的存在改变了

线圈 ̄工件的耦合状态和工件表面散热ꎬ真空加压焊

接的条件(功率/ 加热时间)与机械加压焊接的条件

有所区别ꎮ

真空袋加压方法获得的 SLS 强度值与表 1、表 2

中的强度值存在差距ꎬ但真空袋持续加压对试片形

貌有极大改善ꎬ如图 13 所示ꎮ

图 13 真空袋加压的感应焊接试片形貌

Fig? 13 Morphology of welded coupons pressurized by vacuum

表观上目视已不可见焊接痕迹ꎬ见图 13(a)ꎬ侧

面略可见树脂熔融痕迹ꎬ见图 13( b)ꎬ试片无变形、

无贫胶ꎬ厚度无变化ꎮ 选取一个试片进行剖切ꎬ观察

其焊接截面ꎬ如图 13(c)所示ꎬ可见上下两部分试片

融合良好ꎬ目视不可见焊接线ꎮ

但真空加压同样有其局限性ꎬ真空压力大小有

限(<0? 1 MPa)ꎬ不能达到性能最优的压力( ~ 0? 3

MPa)ꎮ 对于形状复杂、尺寸较大的焊接组件ꎬ制真

空袋有一定难度ꎮ 此外相关操作往往要比机械夹具

组装加载花费更多的时间ꎮ

2? 4 模压对比试片的情况

表 5 为在模压机上进行接触焊接(模压) 所得

的试片单搭接剪切强度值ꎮ 具体焊接方式为定点

焊ꎬ不吹风ꎬ加热后加压ꎮ

表 5 接触焊接(模压)的单搭接剪切强度

Table 5 SLS of hot pressed coupons

植入层状况 SLS 均值/ MPa SLS 均方差/ MPa

中间无植入层 16.95 3.25

中间加两层 PPS 膜 19.44 7.72

104 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

结果表明ꎬ感应焊接的效果比压机焊接的效果

要好ꎮ 同时ꎬ在压机焊接时ꎬ两板间加入 PPS 膜可提

升试片的 SLS 数值ꎮ 压机效果较差可能是由于焊接

处树脂过多外流导致焊接面树脂含量过少ꎬ力学性

能差ꎮ 而在感应焊接过程中ꎬ因为焊接时间较短ꎬ树

脂外流现象不严重ꎬ使其焊接面保有更足量的树脂ꎮ

2? 5 力学性能测试结果

根据 ASTM D5868 标准对试片进行单搭接剪切

强度(SLS)测试ꎬ结果已在表 1 至表 5 中列出ꎮ 所有

测试试片的破坏模式均为焊面拉脱ꎬ是符合 ASTM

D5868 要求的有效破坏模式ꎮ

3 结论与展望

3? 1 结 论

(1)通过温度分布研究ꎬ确认在低频(20 kHz)

条件下可以获得“焊接面高、上下表面低”的理想温

度分布ꎬ因此在该频段下开展 CF / PPS 热塑性复合

材料的感应焊接是可能的ꎮ

(2)感应焊接试片表面形貌与试片单搭接强度

树脂关联性较弱ꎬ因为非极端情况下ꎬ单搭接强度只

与焊接界面附近的树脂结合情况相关ꎮ

(3)适当的压力大小及加压方式可以有效抑制

感应焊接过程中容易发生的多种问题ꎬ是获得高焊

接强度的必要条件ꎮ

(4)空气吹扫冷却工件表面对焊接强度影响不

大ꎬ但能有效改善试片形貌ꎮ

(5)在适当的工艺参数及条件下ꎬ感应焊接所

得试片的单搭接剪切强度值优于模压(接触焊接)

所得试片ꎮ

3? 2 展 望

(1)在温度试验中发现ꎬ线圈 ̄工件耦合状态敏

感地影响感应加热温度场分布ꎬ因此未来的实验设

备必须要有形状更加精确的线圈ꎬ以及适当的线圈、

工件定位装置ꎬ方可对温度场分布进行更加准确的

研究ꎮ

(2)因为感生电磁场能量传递的特殊性ꎬ不便

采用实验方法实测工件获得的能量ꎬ有必要开展模

拟仿真进行计算ꎬ以减少针对具体焊接工件所需的

试验量ꎮ

(3)有必要探索更加有效的表面制冷方法ꎬ包

括但不限于改进的风冷、导热板等方法ꎬ这些制冷方

法不应恶化线圈 ̄工件耦合ꎮ

参考文献

[1] 袁协尧ꎬ 杨洋ꎬ 见雪珍ꎬ 等. 感应焊接技术在民用飞机热塑性复

合材料中的应用[J]. 玻璃钢/ 复合材料ꎬ 2017(5): 99 ̄104.

[2] 姜庆斌ꎬ 王晓林ꎬ 闫久春热塑性树脂基复合材料焊接研究[ J].

材料科学与工艺ꎬ 2005(3): 247 ̄250.

[3] AHMED T Jꎬ STAVROV Dꎬ BERSEE H E N. et al. Induction weld ̄

ing of thermoplastic composites ̄an overview[ J]. Compositesꎬ Part

Aꎬ 2006ꎬ 37: 1638 ̄1651.

[4] BAYERL Tꎬ DUHOVIC Mꎬ MITSCHANG P. et al. The heating of

polymer composites by electromagnetic induction ̄A review[J]. Com ̄

positesꎬ Part Aꎬ 2014ꎬ 57: 27 ̄40.

[5 ] Standard test method for lap shear adhesion for fiber reinforced

plastic (FRP) bonding: ASTM D5868 ̄01[S]. 2014.

[6] MITSCHANG Pꎬ RUDOLF Rꎬ NEITZEL M. et al. Continuous in ̄

duction welding processꎬ modelling and realisation [ J]. Journal of

Thermoplastic Composite Materialsꎬ 2002ꎬ 15: 127 ̄153.

[7] 钱盈ꎬ 王家锋ꎬ 宋俣诺ꎬ 等. 风冷和导热板对 CF / PPS 复合材料

自感应焊接的影响 [ J]. 复合材料科学与工程ꎬ 2020 ( 10):

39 ̄46.

2021 年第 12 期 105

???????????????????????????????????????????????

蜂窝夹芯结构芯格节点开裂的机理研究

DOI:10? 19936 / j? cnki? 2096 ̄8000? 20211228? 017

蜂窝夹芯结构芯格节点开裂的机理研究

刘志杰ꎬ 孙振萍ꎬ 赵英男ꎬ 蔡豫晋ꎬ 徐恒元ꎬ 文友谊

(成都飞机工业 (集团) 有限责任公司ꎬ 成都 610091)

摘要: 采用二次胶接工艺成型蜂窝夹层结构ꎬ使用的芳纶纸蜂窝在胶接固化的高温高压下可能会发生节点开裂ꎮ 为了对

蜂窝芯节点开裂的机理进行分析与研究ꎬ本文对蜂窝芯节点处的受力进行了分析ꎬ并建立模型进行有限元仿真计算ꎬ同时对所

用蜂窝芯节点的强度进行测试ꎮ 研究结果表明ꎬ蜂窝芯节点开裂是从芯格节点处的剥离破坏开始的ꎬ其是在蜂窝高度方向的

压应力和芯格间压力差的叠加作用下发生的ꎬ其中侧向的芯格间压力是影响节点破坏应力大小的关键因素ꎮ 当蜂窝芯节点发

生开裂后ꎬ蜂窝芯格壁在压应力作用下会轻易产生弯曲失稳ꎮ

关键词: 蜂窝芯节点ꎻ 节点开裂ꎻ 压缩应力ꎻ 芯格间压力差ꎻ 复合材料

中图分类号: TB332 文献标识码: A 文章编号: 2096-8000(2021)12-0106-08

Study on the mechanism of the honeycomb node cracking in sandwich structure

LIU Zhi ̄jieꎬ SUN Zhen ̄pingꎬ ZHAO Ying ̄nanꎬ CAI Yu ̄jinꎬ XU Heng ̄yuanꎬ WEN You ̄yi

(Chengdu Aircraft industrial (Group) Co.ꎬ Ltd.ꎬ Chengdu 610091ꎬ China)

Abstract:The aramid honeycomb node cracking occurred in high temperature and high pressure when the hon ̄

eycomb sandwich was processed by secondary bonding. The typical sandwich samples were produced and the honey ̄

comb node cracking was observed and detected by ultrasonic C ̄scan and X ̄ray. In order to analyze and study the

mechanism of the honeycomb node crackingꎬ the article induced the forces analysis of the core gridꎬ and the stress

suffered on the node was computed by the theoretical arithmetic and finite element simulation respectively. The re ̄

sults indicated that the node cracking started from the seam of the node under the dual action of the compression

stress and the core grid pressure differenceꎬ and the core grid pressure difference was the key factor which effected

the node damage stress. In additionꎬ the honeycomb node peel strength was tested and compared with the node dam ̄

age stress. After the honeycomb joint cracking happenedꎬ the bending instability of the honeycomb core grid walls

was initiated under compression stress easily. At lastꎬ some suggestions were given to avoid the honeycomb node

cracking.

Key words:honeycomb nodeꎻ node crackingꎻ compression stressꎻ the core grid pressure differenceꎻ composites

收稿日期: 2021 ̄03 ̄01

作者简介: 刘志杰 (1981 ̄)ꎬ 男ꎬ 高级工程师ꎬ 工学硕士ꎬ 主要从事复合材料成型工艺方面的研究ꎮ

复合材料蜂窝夹层结构是以蜂窝芯为芯材ꎬ内、

外面为薄的复材蒙皮ꎬ采用粘接剂胶接成型的整体

结构[1]

ꎬ具有优异的减重效率、耐疲劳性和耐化学腐

蚀性ꎬ蜂窝厚度方向承载能力突出ꎬ且具有良好的可

设计性ꎬ因此已被广泛用于航空航天领域的承力构

件中ꎮ 通常的蜂窝芯材质为芳纶纸ꎬ芯格为正六边

形ꎬ被认为是轻质且稳定的结构ꎬ其厚度方向可承受

的压缩性能非常突出ꎬ正是由于它的这些特性才决

定了蜂窝夹层结构的优良性能和良好可设计性ꎮ 但

是在胶接成型为整体结构的过程中ꎬ蜂窝芯需要经

历一个抽真空和高温高压的历程ꎬ因此对芳纶纸蜂

窝的力学性能提出了很高的要求ꎮ 在蜂窝夹层结构

的二次胶接工艺中ꎬ由于蜂窝芯失效而产生的故障

种类繁多ꎬ常见的故障有芯格收缩、蜂窝塌陷、芯格

鼓胀、芯格壁撕裂、芯格褶皱、节点开裂等[2]

ꎬ上述故

障都会影响到夹层结构性能的实现ꎬ轻则降级使用ꎬ

重则导致产品报废ꎬ所以需要对产生这些故障的机

理原因进行分析研究ꎬ才能通过工艺优化或改进提

高夹层结构的合格率ꎬ降低复合材料构件的使用门

槛ꎮ 本文重点关注蜂窝芯节点开裂这类故障ꎬ因为

106 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

其他几类故障之前已经被研究较多ꎬ而对于蜂窝芯

节点开裂的研究却鲜有报道ꎬ且胶接时出现的蜂窝

芯节点开裂没有补偿手段ꎬ产品只能作报废处置ꎬ给

复合材料夹层结构的制造带来较大挑战[3 ̄5]

ꎮ Chun

等借助有限元分析和三点弯曲测试研究了蜂窝夹芯

结构的受力情况及破坏机理ꎬ认为结构的破坏是从

蜂窝与板的界面开始的[6]

ꎻ更多的研究发现在胶接

过程中ꎬ容易产生蜂窝芯的塌陷故障ꎬ那是由蜂窝芯

侧向承力弱而导致的[7 ̄9]

ꎬ但是很少见到论及蜂窝芯

开裂的缺陷ꎻ张利猛对胶接中蜂窝芯的承力情况及

稳定性进行了较为详细的研究ꎬ对蜂窝塌陷、芯格壁

皱褶等故障的发生机理进行了全面的力学分析ꎬ但

未涉及蜂窝芯格的开裂问题[10]

ꎮ 毕红艳等人对蜂

窝夹层结构的缺陷产生进行了研究ꎬ蜂窝芯在高温

承压时会产生收缩变形ꎬ甚至产生失稳[11]

ꎬ但未涉

及具体是何失稳形态ꎮ 而本文对蜂窝芯开裂的缺陷

进行了关注及研究ꎬ蜂窝芯开裂是在高温承压时夹

层结构的一种典型失稳形态ꎬ本文采用经典力学理

论对蜂窝芯在胶接时的受力状况进行分析ꎬ并借助

有限元分析的手段完成蜂窝芯在复杂受力状况下的

计算ꎬ同时开展对蜂窝芯芯格节点位置受力情况的

测试ꎬ以便于对蜂窝芯参与胶接时的芯格开裂机理

进行验证ꎮ

本文讨论的蜂窝芯格开裂故障不同于一般的芯

格节点脱黏ꎬ后者是由于节点粘接强度不足而在胶

接过程中发生的芯格节点脱开现象ꎬ且芯格壁未发

生弯曲变形ꎬ而蜂窝芯格开裂故障则是沿着蜂窝芯

长度方向(与拉伸方向垂直) 的连续芯格节点脱开

且伴随着芯格壁的弯曲变形ꎬ开口处轮廓呈现纺锤

形ꎬ如图 1 所示ꎮ

图 1 蜂窝芯格开裂故障图示

Fig? 1 The sketch of the defect of honeycomb joint cracking

1 实验材料与方法

1? 1 材料和设备

用于制造复合材料蒙皮和梁肋的预浸料由航空

工业复材公司生产ꎬ其增强材料为 T700 碳纤维ꎬ树

脂基体为双马来酰亚胺树脂ꎻ用于胶接的蜂窝芯牌

号为 NRH ̄2 ̄48ꎬ芯格为正六边形ꎬ边长为 2 mmꎬ使用

的 Nomex 芳纶纸为杜邦公司的 T412 型ꎬ浸胶后的

纸厚为 0? 06 mmꎬ固化后的蜂窝芯密度为 48 kg / m

3

ꎬ

蜂窝芯的生产制造商为航空工业复材公司ꎻ蜂窝芯

节点胶牌号为 J ̄80ꎬ由黑龙江石化院制造ꎻ胶接用结

构胶牌号为 J ̄116 和 J ̄118ꎬ由黑龙江石化院制造ꎻ胶

接工装为普通钢材质ꎬ结构自行设计ꎻ胶接固化在热

压罐中完成ꎬ设备为德国肖茨进口ꎻ真空封装用辅助

材料为可以耐温 200 ℃的货架产品ꎮ

1? 2 工艺方法

蜂窝夹层结构采用二次胶接工艺完成整体成

型ꎮ 复材蒙皮上铺贴结构胶膜后ꎬ将下蒙皮和梁肋

通过定位钉进行连接预定位ꎬ并放置在胶接工装上ꎬ

梁肋的周边围绕支撑块与挡块进行限位ꎬ然后将周

边铺贴了结构胶的蜂窝芯填装进下蒙皮和梁肋骨架

中ꎬ最后盖上已铺贴结构胶膜的上蒙皮ꎬ通过工艺钉

与周边梁肋进行连接ꎬ蜂窝夹层结构即组装完成ꎮ

按照隔离布、透气毡、真空膜的顺序依次放置辅助材

料并完成真空袋的封装ꎬ随后运进热压罐内加压并

升温开始胶接固化ꎮ 胶接固化的参数为:先抽真空

至-0? 08 MPa 以下ꎬ然后加压至 0? 18 MPaꎬ同时升

温至 180 ℃ ꎬ固化 2 hꎬ固化过程中真空需通大气ꎮ

蜂窝夹层实验件的结构如图 2 所示ꎮ

图 2 蜂窝夹层实验件的结构图示

Fig? 2 The sketch of the structure of the sample

1? 3 测 试

1? 3? 1 蜂窝芯节点强度测试

蜂窝芯节点发生开裂ꎬ首先要克服节点胶粘接

的强度ꎬ为方便与后面分析计算的数据进行比对推

测ꎬ在这里对使用的 Nomex 芳纶纸蜂窝芯的节点强

度进行测试[12]

ꎮ

(1)T 型剥离强度测试

分析认为ꎬ蜂窝芯的节点处破坏以线剥离的形

式开启[13]

ꎬ因此首先对节点处的剥离强度进行测试ꎬ

测试标准参照 HB 5426ꎬ常温测试温度为 16 ℃ ~ 27

2021 年第 12 期 107

???????????????????????????????????????????????

蜂窝夹芯结构芯格节点开裂的机理研究

℃ ꎬ高温性能测试温度为 150 ℃ ꎮ 不同批次的 NRH ̄

2 ̄48 蜂窝芯的 T 型剥离强度测试数据见表 1ꎮ

表 1 T 型剥离强度测试数据

Table 1 The results of the T ̄type peel strength

批次号

固体含量

/ %(40±5)

T 型剥离强度

/ N?m

-1

T 型剥离强度

(150 ℃ ) / N?m

-1

2018122806 39.8 424 208

2019032501 41.1 413 224

2019050603 40.9 427 218

2019042402 41.4 413 192

2019050603 40.9 427 260

2019081004 38.4 401 176

2019101005 40.2 419 198

从测试的数据可以得到ꎬNRH ̄2 ̄48 蜂窝芯节点

处的剥离强度随温度的升高会有显著的降低ꎬ即当

该蜂窝芯处于二次胶接的高温下时ꎬ蜂窝芯节点处

的抗剥离性能会有明显的下降ꎮ

(2)蜂窝芯节点拉伸强度测试

为配合蜂窝节点受力分析与计算结果的评估ꎬ

开展 NRH ̄2 ̄48 蜂窝芯节点拉伸强度的测试ꎬ从同

一块毛坯上分不同的区域取样进行测试ꎬ试样编号

为 1

#

~ 14

#

ꎬ测试标准参照 ASTM C363ꎬ分为常温测

试和高温测试ꎬ高温温度为 180 ℃ ꎬ其节点拉伸强度

的测试数据见表 2ꎮ

表 2 节点拉伸强度测试数据

Table 2 The results of the joint tensile strength

试样

编号

节点拉伸强度

/ MPa

试样

编号

节点拉伸强度

(180 ℃ ) / MPa

1

# 0.136 8

# 0.131

2

# 0.119 9

# 0.123

3

# 0.152 10

# 0.137

4

# 0.119 11

# 0.118

5

# 0.109 12

# 0.101

6

# 0.096 13

# 0.108

7

# 0.130 14

# 0.129

从测试的数据可以得到ꎬNRH ̄2 ̄48 蜂窝芯的节

点拉伸强度随温度的升高并没有显著的变化ꎬ即当

该蜂窝芯处于二次胶接的高温下时ꎬ蜂窝芯节点处

的抗拉性能并没有明显的不同ꎬ其在常温与高温下

的承载能力基本一致ꎮ

1? 3? 2 芯格内气压的测试

为了能够对蜂窝芯格单元做完整的受力分析ꎬ

除已知的胶接时蜂窝芯 T 向所受的压力以外ꎬ还需

要对蜂窝芯格内由于真空度和温度差异带来的垂直

于芯格壁方向的气体压力进行测试ꎬ证明该气体压

力的存在以及测试其大小范围ꎮ 在二次胶接工艺

中ꎬ需对制件整体封装真空袋并在袋内维持真空状

态ꎬ胶黏剂固化前又需要放掉真空ꎬ这个过程会使各

个蜂窝芯格内的气压不均匀ꎬ以上仅为理论分析ꎬ需

要通过试验进行验证ꎮ

测试方法如下:在蜂窝夹层结构的一面蒙皮上开

一个 ϕ10 mm 的孔ꎬ深度为 15 mm(孔深入蜂窝芯内)ꎬ

将一端带有快速插口的金属管插入所开孔中ꎬ快速

插口朝上ꎬ快速连接真空表进行真空测量ꎬ使用腻子

条将接口连接处可能的泄漏封死ꎬ按照图 3 方法进

行安装ꎬ夹层结构试验件的蒙皮与蜂窝芯件铺贴结

构胶膜ꎬ组装并封装真空袋ꎬ辅助材料依次放置隔离

膜、透气毡、真空袋ꎬ在插口位置处的真空袋上开孔ꎬ

在不同位置共计安排 5 处点位进行真空测量ꎬ并用

腻子条将真空袋上的开孔处封死ꎬ安装完成的真空

袋外测压装置如图 4 所示ꎮ 前后共制造 6 件试验件ꎬ

测压点位基本一致ꎮ 其中一次的气压测试值如表 3

所示ꎮ

图 3 单个位置测压试验装置图示

Fig? 3 The sketch of the pressure testing device

图 4 测试位置示意图

Fig? 4 The position sketch of the pressure testing

108 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

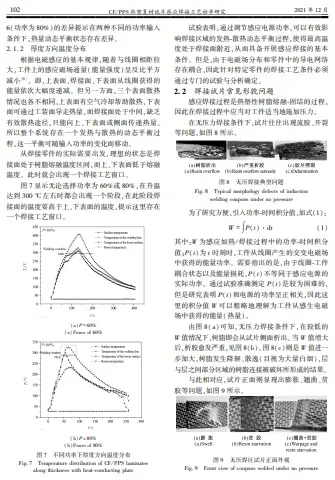

表 3 蜂窝夹层试验件芯格气压测试值

Table 3 The pressure of the inside of the honeycomb

in sandwich structure

试验

件号

真空源

/ bar

测压点位序号

1 2 3 4 5

1#

-0.80 -0.80 -0.40 -0.36 -0.24 -0.24

-0.04 -0.05 -0.04 -0.36 -0.19 -0.21

2#

-0.84 -0.84 -0.38 -0.82 -0.38 -0.72

-0.02 -0.00 -0.22 -0.04 -0.10 -0.02

3#

-0.88 -0.88 -0.83 -0.88 -0.58 -0.84

-0.04 -0.04 -0.04 -0.04 -0.60 -0.04

4#

-0.85 -0.84 -0.81 -0.85 -0.31 -0.78

-0.02 -0.02 -0.04 -0.02 -0.30 -0.65

5#

-0.85 -0.84 -0.66 -0.65 -0.58 -0.65

-0.04 -0.12 -0.11 -0.13 -0.17 -0.14

6#

-0.80 -0.80 -0.60 -0.42 -0.36 -0.56

-0.01 -0.02 -0.59 -0.23 -0.30 -0.20

从测试的结果可以发现ꎬ在进行抽放真空操作

的过程中ꎬ部分蜂窝芯芯格在抽真空时真空度上不

去ꎬ放真空时真空度又下不来ꎬ说明存在局部完全密

闭的芯格ꎻ由于不同芯格内的真空度会存在差异ꎬ相

邻芯格间会存在压力差施加在芯格壁及节点处ꎬ从

多件夹层结构试验件中测试得到的数据来看ꎬ芯格

间压力确实不同ꎬ存在压差ꎬ 其气压差大多位于

0? 03 MPa~0? 05 MPa 这个范围ꎮ

1? 3? 3 无损检测

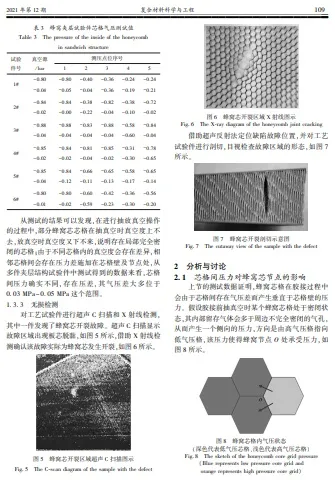

对工艺试验件进行超声 C 扫描和 X 射线检测ꎬ

其中一件发现了蜂窝芯开裂故障ꎮ 超声 C 扫描显示

故障区域出现板芯脱黏ꎬ如图 5 所示ꎬ借助 X 射线检

测确认该故障实际为蜂窝芯发生开裂ꎬ如图 6 所示ꎮ

图 5 蜂窝芯开裂区域超声 C 扫描图示

Fig? 5 The C ̄scan diagram of the sample with the defect

图 6 蜂窝芯开裂区域 X 射线图示

Fig? 6 The X ̄ray diagram of the honeycomb joint cracking

借助超声反射法定位缺陷故障位置ꎬ并对工艺

试验件进行剖切ꎬ目视检查故障区域的形态ꎬ如图 7

所示ꎮ

图 7 蜂窝芯开裂剖切示意图

Fig? 7 The cutaway view of the sample with the defect

2 分析与讨论

2? 1 芯格间压力对蜂窝芯节点的影响

上节的测试数据证明ꎬ蜂窝芯格在胶接过程中

会由于芯格间存在气压差而产生垂直于芯格壁的压

力ꎮ 假设胶接前抽真空时某个蜂窝芯格处于密闭状

态ꎬ其内部留存气体会多于周边不完全密闭的气孔ꎬ

从而产生一个侧向的压力ꎬ方向是由高气压格指向

低气压格ꎬ该压力使得蜂窝节点 O 处承受压力ꎬ如

图 8 所示ꎮ

图 8 蜂窝芯格内气压状态

(深色代表低气压芯格、浅色代表高气压芯格)

Fig? 8 The sketch of the honeycomb core grid pressure

(Blue represents low pressure core grid and

orange represents high pressure core grid)

2021 年第 12 期 109

???????????????????????????????????????????????

蜂窝夹芯结构芯格节点开裂的机理研究

若胶接前抽真空时有部分区域蜂窝芯格处于密

封状态ꎬ则该区域内部的蜂窝由于气体平衡ꎬ其蜂窝

芯格边不会受到内压的影响ꎬ但边缘的蜂窝芯格和

那些没有空气残存、低气压的芯格同样会出现上述

的受力情况ꎮ

此外二次胶接时温度的升高对芯格间的压力差

也会产生影响ꎬ假设胶接开始发生后ꎬ胶黏剂开始爬

格并使得蜂窝芯格处于密闭状态ꎬ则根据理想气体

方程:PV = nRTꎬ其中 R 为气体常数ꎬ密闭蜂窝芯格

的体积 V 与分子数 n 不变ꎬ所以密闭芯格内的气体

压力与外在温度呈正比关系ꎬ即随着温度的升高ꎬ芯

格内气体压力会增大ꎮ 同样ꎬ相邻芯格间的压力差

也会随着温度的增大而线性变大ꎬ即二次胶接的温

度越高ꎬ常温下芯格间气压差越大ꎬ在胶接时芯格壁

所承受的压力就越大ꎮ

若设 ΔP1为常温下相邻蜂窝芯格间的压力差ꎬ

ΔP2为胶接达到保温平台(试验件设定为 180 ℃ )时

相邻蜂窝芯格间的压力差ꎻT1为室温(23 ℃ )ꎻT2为

胶接温度(180 ℃ )ꎬ可以得到当达到胶接保温平台

180 ℃时ꎬ蜂窝芯格间的压力差为:ΔP2

=T2

/ T1

×ΔP1

=

453 / 296×ΔP1

= 1.53ΔP1 ꎬ即在胶接温度下ꎬ蜂窝芯格

间的压力差可以达到常温下的 1.53 倍ꎮ

下面以蜂窝芯格为单元ꎬ分析芯格间气压差产

生的压力对其的作用ꎬ选择几个邻近且气压大小不同

的芯格具体分析ꎮ 试验件中的蜂窝芯破坏形式均为

芯格节点处脱黏开裂ꎬ芳纶纸的抗张强度相比芯格

节点强度高一个数量级ꎬ所以芯格节点粘接处就是蜂

窝芯中最薄弱的部位ꎬ最容易发生以节点端头处的

剥离开裂为起始的开裂破坏ꎬ因此特别对其节点处

的受力进行分析[14]

ꎮ 芯格间由于压力差的存在而产

生施加在芯格壁上的压力ꎬ其受力分析如图 9 所示ꎮ

图 9 芯格节点剥离受力图示

Fig? 9 The sketch of the core grid suffered the peeling force

以相邻的四个芯格作为观察对象ꎬ其中 H 为高

压芯格ꎬL 为低压芯格ꎬO1O2边为节点粘接处ꎮ 芯格

节点脱黏是蜂窝纸受到剥离力导致的ꎬ而正向的 H1

芯格与 L 芯格间垂直于芯格壁的压力只会使芯格壁

弯曲变形ꎬ破坏模式是断裂伴随层间分层ꎬ不是单纯

的层间剥离ꎬ与失稳形式并不一致ꎬ而侧向的 H2芯

格与 L 芯格间的压力则会使节点间产生剥离的趋

势ꎬ以芯格节点端点 O1作为受力点进行分析ꎬ压力 F

垂直于芯格壁ꎬ方向为朝向低压芯格ꎬ经正向分解为

平行于节点边的 F2和垂直于节点边的 F1 ꎬ其中平行

于节点边的作用力 F2对节点处施加的是压缩应力ꎬ

受力后破坏模式应是芯格壁折断失稳而不是节点剥

离ꎬ而 F1则对节点处产生了剥离作用ꎬ伴随 F1的增

大而呈现节点脱黏趋势ꎮ

假设 H1芯格中的空气压强为 Ph ꎬ压力为 Fh ꎬL

格中的压强为 Piꎬ压力为 FiꎬS 为承受 F 力的芯格侧

壁面积ꎬ则其压力差为:

F =Fh

-Fi

=(Ph

-Pi)S (1)

则芯格节点处所受剥离力 F1应为:

F1

=F?sinα =(Ph

-Pi)S?sinα (2)

其中 α 为芯格角(见图 3)ꎬ芯格节点处所受剥离强

度 I 计算如下:

I =F1

/ h =(Ph

-Pi)S?sinα/ h (3)

其中:h 为蜂窝芯格的高度ꎬ且 S = a?hꎬa 是芯格的边

长ꎬ代入式(3)计算ꎬ则:

I =(Ph

-Pi)a?h?sinα/ h =(Ph

- Pi)a?sinα

(4)

从分析及计算公式可知ꎬ芯格节点受到来自芯

格内部的压力后ꎬ是否发生剥离与节点剥离强度 I、

芯格中的压强(Ph 、Pi)以及芯格角 α 有关ꎮ

通过试验测试ꎬ常温下密闭区域附近芯格间气

压差(Ph

-Pi)为 0? 03 MPa ~ 0? 05 MPaꎬ此处选取压

差为 0? 04 MPaꎻ鸭翼胶接所用 NRH ̄2 ̄48 蜂窝的芯

格理论上应为正六边形ꎬ所以 α 角理论上应为 30°

左右ꎬα 角实测约为 40°ꎮ 孔格边长为 2 mmꎬ代入式

(4)进行计算ꎬ可得 I = 0.04 × 10

6 × 0.002 × sin40° =

51.2 N/ m ꎮ

则芯格节点在常温下的 T 型剥离强度约为 51? 2

N/ mꎬ而实际测试的蜂窝节点强度在常温下约为 415

N/ mꎬ与理论计算数值存在较大差异ꎬ但是在上述的

分析与计算中并没有考虑胶接压力施加在蜂窝芯上

的影响ꎬ且计算得到的公式与蜂窝芯高度也不相关ꎬ

这与大多数的芯格开裂都位于蜂窝芯高度较大的区

110 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

域也不相符ꎬ因此还要一并考虑胶接压力施加的压

应力影响ꎮ

2? 2 蜂窝压缩应力与芯格间压力叠加对蜂

窝芯节点的影响

对于蜂窝芯格同时受到压缩应力和芯格间压力

差的受力分析ꎬ使用经典力学理论进行分析与计算

过为复杂ꎬ这里借助有限元建模分析的手段来进行

蜂窝芯格在两种力的作用下的应力分析更为简便ꎬ

再通过理论计算来评估胶接时蜂窝芯格所受应力对

其发生节点脱黏的影响ꎮ

按照所用蜂窝芯规格建立有限元模型ꎬ蜂窝芯

边长取 2 mmꎬ芯格壁厚度取 0? 06 mmꎬ高度取 110 mmꎬ

由于单独一个蜂窝芯格会受到周边蜂窝芯的作用ꎬ

所以建立如图 10 所示的几何模型ꎮ 此外ꎬ在胶接前

蜂窝芯一段蒙皮已经完成粘接ꎬ因此设定蜂窝芯下

端约束为固定不动ꎬ而蜂窝芯另一端尚未与蒙皮胶

接ꎬ因此在蜂窝芯上端沿高度方向的线位移不加约

束ꎬ其余方向位移约束为零ꎻ蜂窝芯四周由于存在其

他芯格影响ꎬ所以周边约束也为固定不动ꎮ

图 10 鸭翼蜂窝芯局部建模

Fig? 10 The sketch of the finite element model

of the honeycomb core

下面对模型进行赋值分析ꎬ经查阅资料ꎬ芳纶纸

蜂窝的弹性模量取为 3400 MPaꎬ泊松比为 0? 4ꎻ按照

上节的测试数据ꎬ先选取蜂窝芯格间的压力差为

0? 01 MPaꎻ按照试验件二次胶接的固化参数ꎬ取蜂窝

芯高度方向所受压应力为 0? 18 MPaꎮ 其受力情况

如图 11 所示ꎮ

图 11 蜂窝芯施加外载荷情况

Fig? 11 The sketch of the honeycomb core suffered the load

按照上述设定的参数值ꎬ对单一蜂窝芯格所受

应力情况进行模拟ꎬ作为研究的参照组ꎮ 参照组的

X 方向应力云图如图 12 所示ꎮ 可以看见芯格壁节点

位置胶缝处的 X 方向应力值最大ꎬ会产生较大的节

点端头剥离破坏趋势ꎮ 即蜂窝芯格节点胶缝处为应

力破坏的危险位置ꎬ会发生应力集聚ꎬ且应力最大ꎮ

图 12 蜂窝芯 X 方向应力云图

Fig? 12 The sketch of the X ̄direction stress

nephogram of the honeycomb core

对参照组蜂窝节点胶缝处 X 方向所承受的应力

数值进行分析ꎬ选取受力最大点位处来计算节点胶

缝所承受的最大剥离强度ꎬ依据有限元模型的分析

结果可知ꎬ节点胶缝处的最大 X 方向应力值为 0? 781

MPaꎬ且位于蜂窝芯高度的中间位置ꎮ 由于进行有

限元分析时ꎬ网格划分的单元尺寸为 1 mm×0? 2 mm

×0? 06 mmꎬ所以蜂窝节点处单元内承受的线破坏应

力 q 为 0? 1562 Nꎬ那么考虑节点处所受最大应力位

置处的线剥离强度ꎬ以单元的宽度作为其受力的长

度ꎬ则该节点胶缝处所承受的最大线剥离破坏强度

I = q / h = 0? 1562 N/ 1 mm = 156? 2 N/ mꎬ( h 为单元网

格的宽度)ꎬ且 I 位于蜂窝芯高度的中间位置ꎮ

常温下蜂窝节点剥离强度约为 415 N/ mꎬ150 ℃

下节点剥离强度为 176 N/ m~ 260 N/ mꎬ而有限元分

析计算的节点处最大剥离强度值与实测数值处于同

数量级ꎬ且比较接近ꎬ考虑到蜂窝芯性能的波动ꎬ蜂

窝节点从蜂窝高度的中间位置最大应力处开始剥离

破坏是可能发生的ꎮ

参照组数据是设定了蜂窝芯高度方向压力值和

蜂窝芯格间压差值计算得出的ꎬ下面需研究蜂窝芯

受这两种压力变化时对蜂窝芯节点的影响ꎮ

首先研究蜂窝芯高度方向压力变化对芯格节点

的影响ꎮ 将蜂窝芯高度方向所受压力值分别设定为

0 MPaꎬ0? 18 MPaꎬ 0? 23 MPaꎬ0? 28 MPaꎬ 0? 33 MPaꎬ

2021 年第 12 期 111

???????????????????????????????????????????????

蜂窝夹芯结构芯格节点开裂的机理研究

利用建立的有限元模型进行计算ꎬ研究蜂窝芯高度

方向施加不同压力对芯格节点胶缝处应力变化的影

响ꎬ其影响趋势见图 13ꎮ

图 13 压缩应力对胶缝处最大应力的影响趋势

Fig? 13 The influence of the compression stress

on the maximum stress at glue seam

从数据分析来看ꎬ蜂窝芯高度方向没有承受压

应力时ꎬ芯格节点处的应力值较小ꎬ而当施加一定的

压应力后ꎬ芯格节点处的应力值有明显的增大ꎬ当压

应力继续增长时ꎬ芯格节点处的应力值再没有发生

显著的增大ꎮ 说明蜂窝节点处要产生较大应力ꎬ蜂

窝高度方向承受压应力是必要的ꎬ但是在压应力的

合理范围内ꎬ即蜂窝芯不会发生压塌失稳时ꎬ蜂窝节

点处的应力聚集与压应力的变化相关性不大ꎮ

其次研究蜂窝芯格间压力差变化对芯格节点的

影响ꎮ 将蜂窝芯格间压力差值分别设定为 0 MPaꎬ

0? 001 MPaꎬ0? 005 MPaꎬ0? 01 MPaꎬ0? 03 MPaꎬ利用

有限元模型进行计算ꎬ研究芯格压力差对芯格胶缝

处应力和应变的影响ꎬ芯格压力差对芯格胶缝处最

大应力的影响趋势见图 14ꎮ

图 14 芯格压力差对胶缝处最大应力的影响趋势

Fig? 14 The influence of the core grid pressure difference

on the maximum stress at glue seam

从数据分析来看ꎬ随着芯格压力差的增大ꎬ芯格

节点处承受的应力逐渐增大ꎬ而胶缝处的应变也有

所变大ꎬ且增长比较明显ꎮ 当芯格压力差为 0 时ꎬ芯

格节点处的应力值几乎为 0ꎬ所以芯格压力差的增

大是导致胶缝处应力和应变变大的关键要素ꎮ

2? 3 蜂窝压缩应力对蜂窝芯失效的影响

若蜂窝芯格节点处承受的剥离应力高于芯格节

点剥离强度时ꎬ就会发生节点脱黏ꎬ脱黏位置的芯格

壁会失去六边形蜂窝芯格的相关约束ꎬ此时芯格壁

的上下端还受到胶膜粘接的约束[15]

ꎬ可以把失去节

点胶粘接约束的芯格壁看作两端固定的压杆ꎬ使用

欧拉公式计算其临界力 Fc:

Fc

=(π

2EI) / h

2

(5)

其中:E 为蜂窝纸的弹性模量ꎬ为 3400 MPaꎻI 为芯

格壁截面的惯性矩ꎬ表征压杆截面几何性质的常数ꎬ

且 I = (ab

3

) / 12ꎬ其中 a 为芯格的边长ꎬb 为芯格壁的

厚度ꎻh 为蜂窝芯的高度ꎬ相当于压杆的长度ꎮ 代入

式(5)计算可得 Fc

= 0? 00144 Nꎮ 可见芯格壁在节点

脱开后所能承受的不失稳轴向应力值会很小ꎬ下面

通过计算此时蜂窝芯格壁的临界应力ꎬ来考察蜂窝

高度方向在受压应力时ꎬ芯格壁的稳定性情况ꎮ 为

了计算临界应力ꎬ需要先计算芯格壁的惯性半径 i

和柔度 λ:

i = I/ A (6)

λ =μ?h / i (7)

式(6)中 A 为芯格壁的截面积ꎬ且 A = abꎻ式(7)中 μ

为长度系数ꎬ对于两端固定的压杆ꎬ其长度系数为

0? 5ꎬ将惯性矩 I 及式(6)代入式(7)中计算可得 λ =

2830ꎮ λ 是一个无量纲的常量ꎬ其大小可以反映压

杆临界力的大小ꎬ由于 λ = 2830 大于芳纶纸材料的

比例极限对应柔度ꎬ所以可以使用欧拉公式来计算

临界应力ꎬ即芯格壁的临界应力 σc

= π

2E/ λ

2 = 0.004

MPaꎬ小于 0.18 MPaꎮ

从计算结果来看ꎬ失去了芯格节点粘接的约束而

在 X 方向呈自由态的芯格壁ꎬ在受轴向压应力时会轻

易失去平衡ꎬ就如实物破坏形式一样ꎬ在节点胶脱开

后ꎬ芯格壁随即在高度方向侧弯失稳ꎬ示意图见图 15ꎮ

112 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

图 15 芯格壁弯曲失稳示意图

Fig? 15 The sketch of the bending instability

of the honeycomb core grid walls

3 结 论

(1)蜂窝芯夹层结构二次胶接成型时ꎬ蜂窝芯格

内会存在压差ꎬ芯格间由于压差产生的作用于芯格

壁上的压力会使芯格节点处产生剥离破坏的倾向ꎻ结

合芯格气压检测试验和理论计算ꎬ芯格气压差产生的

线剥离强度值远低于蜂窝芯节点剥离破坏强度ꎬ因

此还需考虑蜂窝芯高度方向承受的压应力影响ꎮ

(2)借助有限元分析的手段ꎬ建模分析蜂窝芯

节点处在压应力和芯格气压差综合影响下的受力情

况ꎬ发现节点胶缝位置应力聚集ꎬ且应力最大ꎬ计算

得到的最大线剥离强度与实测数值处于同数量级ꎬ

且比较接近ꎬ存在在蜂窝高度的中间位置最大应力

处发生剥离破坏的可能ꎮ

(3)蜂窝节点处要产生较大应力ꎬ蜂窝高度方

向承受压应力是必要的ꎬ但是在压应力的合理范围

内ꎬ即蜂窝芯不会发生压塌失稳时ꎬ蜂窝节点处的应

力聚集与压应力的变化相关性不大ꎻ当芯格压力差

为 0 时ꎬ芯格节点处的应力值趋于 0ꎬ而随着芯格压

力差的增大ꎬ芯格节点处承受的应力逐渐增大ꎬ所以

芯格压力差的增大是导致胶缝处应力和应变变大的

关键要素ꎮ

(4)失去了芯格节点粘接的约束而在 X 方向呈

自由态的芯格壁ꎬ在受轴向压力即外部胶接压力施

压下会轻易失去平衡ꎬ就如实物破坏形式一样ꎬ在节

点胶脱开后ꎬ芯格壁随即在高度方向侧弯失稳ꎮ

为防范二次胶接时发生蜂窝芯开裂故障ꎬ可尽

量提高胶接时的真空度ꎬ尽可能避免造成芯格间的

压力差ꎬ非必要时不执行抽放真空间的切换ꎻ同时需

关注芳纶纸蜂窝芯的高温节点强度ꎬ留出必要的安

全裕度ꎮ

参考文献

[1] 程文礼ꎬ 袁超ꎬ 邱启艳ꎬ 等. 航空用蜂窝夹层结构及制造工艺

[J]. 航空制造技术ꎬ 2015(7): 94 ̄98.

[2] 陈蔚ꎬ 成理ꎬ 叶宏军ꎬ 等. Nomex 蜂窝夹层复合材料的成型工艺

研究[J]. 玻璃钢/ 复合材料ꎬ 2017(7): 70 ̄73.

[3] 章令晖ꎬ 韩宇ꎬ 沃西源ꎬ 等. 蜂窝夹层结构常见制造缺陷分析

[J]. 航天返回与遥感ꎬ 2006(27): 57 ̄61.

[4] 原崇新ꎬ 李敏ꎬ 顾轶卓ꎬ 等. 蜂窝夹层结构真空袋共固化工艺过

程实验研究[J]. 复合材料学报ꎬ 2008(25): 57 ̄62.

[5] 王翔ꎬ 罗玉清ꎬ 陈新文ꎬ 等. 国产芳纶纸蜂窝力学性能试验研究

[J]. 失效分析与预防ꎬ 2015(10): 92 ̄101.

[6] LU Cꎬ ZHAO M Yꎬ JIE Lꎬ et al. Stress distribution on composite ho ̄

neycomb sandwich structure suffered from bending load[J]. Procedia

Engineeringꎬ 2015 (99): 405 ̄412.

[ 7] XIONG Jꎬ MA Lꎬ STOCCHI Aꎬ et al. Bending response of carbon fi ̄

ber composite sandwich beams with three dimensional honeycomb

cores[J]. Composite Structureꎬ 2014ꎬ 108(1): 234 ̄242.

[8] BELINGARDI Gꎬ MARTELLA Pꎬ PERONI L. Fatigue analysis of

honeycomb composite sandwich beams [ J ]. Composites Part A

Applied Science&Manufacturingꎬ 2007ꎬ 38(4): 1183 ̄1191.

[9] VADAKKE Vꎬ CARLSSON L A. Experimental investigation of com ̄

pression failure of sandwich specimens with face /core debond [ J].

Composites Part Bꎬ 2004ꎬ 35(6 / 8): 583 ̄590.

[10] 张利猛. 复合材料蜂窝夹芯板力学性能及稳定性研究[D]. 哈

尔滨: 哈尔滨工业大学ꎬ 2015.

[11] 毕红艳ꎬ 段友社ꎬ 谢凯文. 共固化成型蜂窝夹层结构缺陷分析

及工艺改进[J]. 航空制造技术ꎬ 2014 (15): 106 ̄109.

[12] 赵景利. 蜂窝夹层结构复合材料的性能研究[D]. 西安: 西北

工业大学ꎬ 2001.

[13] 张广成ꎬ 赵景利. 蜂窝夹层结构复合材料的力学性能研究[ J].

机械科学与技术ꎬ 2003(22): 280 ̄282.

[14] 刘杰ꎬ 罗玉清ꎬ 纪双英ꎬ 等. 酚醛树脂分布对芳纶纸蜂窝力学

性能的影响[J]. 宇航材料工艺ꎬ 2016(2): 26 ̄30.

[15] 郑付来. 芳纶纸蜂窝芯条胶与国产芳纶纸的匹配性研究[ J].

高科技纤维与应用ꎬ 2018(5): 35 ̄41.

2021 年第 12 期 113

???????????????????????????????????????????????

一种新型风电叶片自动打磨机器人高效自适应打磨头系统设计开发

DOI:10? 19936 / j? cnki? 2096 ̄8000? 20211228? 018

一种新型风电叶片自动打磨机器人高效自适应打磨头系统设计开发

颜 晨ꎬ 陈晓亮ꎬ 李国良ꎬ 李成良

(中材科技 (邯郸) 风电叶片有限公司ꎬ 邯郸 056002)

摘要: 随着我国风力发电行业的快速发展ꎬ风电叶片作为整个风机的关键核心部件正向着大型化和轻量化转变[1]

ꎮ 随着

风电叶片越来越大ꎬ其在生产过程中的打磨作业难度也随之提升ꎮ 当前在风电叶片生产企业内叶片的打磨工序仍采用人工加

辅助登高工装的方式进行作业ꎬ整个过程用工人数多、打磨效率低、打磨质量不稳定、工作环境粉尘浓度大ꎬ且存在严重的安全

风险ꎮ 在此情况下ꎬ风电叶片自动打磨机器人的开发成为各风电叶片生产企业的一致目标ꎮ 本文讨论了一种新的风电叶片自

动打磨机器人设备ꎬ该设备主要由全向 AGV 小车、升降平台、高效自适应打磨头、库卡长臂下探式机械手、高效防爆除尘器、集

成的控制单元及传感控制系统等组成ꎮ 在风电叶片自动打磨机器人的设备组成中ꎬ全向 AGV、库卡机械手等均为标准备件ꎬ在

这里不做介绍ꎮ 本文主要对自主开发的高效自适应打磨头及自动打磨控制方法做详细阐述ꎮ 风电叶片自动打磨机器人的应

用推广可有效降低叶片生产打磨工序的用工人数、提升打磨效率、稳定打磨质量、改善工序作业环境ꎬ并对推进叶片制造行业

的智能化水平有积极作用ꎮ

关键词: 风电叶片ꎻ 自适应ꎻ 打磨头ꎻ 控制集成ꎻ 打磨质量ꎻ 复合材料

中图分类号: TB332 文献标识码: A 文章编号: 2096-8000(2021)12-0114-06

Design and development of an efficient and adaptive grinding head system

for a new type of wind turbine blade automatic grinding robot

YAN Chenꎬ CHEN Xiao ̄liangꎬ LI Guo ̄liangꎬ LI Cheng ̄liang

(Sinomatech (HanDan) Wind Power Blade Co.ꎬ Ltd.ꎬ Handan 056002ꎬ China)

Abstract:With the rapid development of China′s wind power generation industryꎬ wind turbine bladesꎬ as the

key core components of the whole fanꎬ are becoming larger and lighter. With the increasing size of wind turbine

bladesꎬ the difficulty of grinding operations in the production process is also increasing. At presentꎬ the blade grind ̄

ing process in wind power blade manufacturing enterprises is still carried out by manually adding auxiliary climbing

tooling. The whole process needs a large number of workersꎬ and has low grinding efficiencyꎬ unstable grinding

qualityꎬ high dust concentration in the working environmentꎬ and serious safety risks. In this caseꎬ the development

of wind turbine blade automatic grinding robot has become the same goal of each wind turbine blade production en ̄

terprises. This paper mainly discusses a new kind of automatic grinding robot equipment for wind turbine blades. The

equipment mainly includes omnidirectional AGV carꎬ lifting platformꎬ efficient adaptive grinding headꎬ Kuka long

arm downward type manipulatorꎬ efficient explosion ̄proof dust collectorꎬ integrated control unit and sensing control

systemꎬ etc. In the equipment composition of wind turbine blade automatic grinding robotꎬ omnidirectional AGV and

Kuka manipulator are all standard spare partsꎬ which are introduced here. This paper mainly describes the self ̄de ̄

veloped efficient adaptive grinding head and automatic grinding control method in detail. The application and promo ̄

tion of wind turbine blade automatic grinding robot can effectively reduce the number of workers in the blade produc ̄

tion and grinding processꎬ enhance the grinding efficiencyꎬ stabilize the grinding qualityꎬ improve the working envi ̄

ronment of the processꎬ and have a positive effect on promoting the intelligent level of the blade manufacturing in ̄

dustry.

Key words:wind ̄power bladesꎻ self ̄adaptionꎻ grinding headꎻ control integrationꎻ grinding qualityꎻ composites

收稿日期: 2021 ̄03 ̄03

作者简介: 颜晨 (1985 ̄)ꎬ 男ꎬ 学士ꎬ 高级工程师ꎬ 主要从事复合材料及相关智能装备方面的研究ꎬ yanch@sinomatech? comꎮ

114 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

1 引 言

随着陆上风电国家补贴的取消ꎬ风电相关企业

的经营利润受到严重冲击ꎮ 为实现补贴取消形式下

的经营利润ꎬ各风电叶片制造企业均致力于开发自

动化装备以降低叶片制造的人力成本ꎮ 除了经营利

润的巨大压力ꎬ环保形势的日益严峻也给各叶片生

产企业带来了较大影响ꎮ

风电叶片的亮面打磨作为叶片生产的关键环节

之一ꎬ目前仍采用传统的人工加辅助登高工装的形

式进行作业ꎬ该作业形式用工数量多、打磨效率低、

打磨质量不稳定ꎬ同时作业环境也存在较为严重的

粉尘污染和工伤风险[2]

ꎮ 为了降低叶片制造成本、

提高打磨效率和打磨质量的稳定性、有效改善作业

环境的环保合规性、降低工伤风险ꎬ风电叶片自动打

磨机器人的开发成为叶片制造行业的一致目标ꎮ

当前我国叶片制造行业已有企业从国外引进了

几台叶片半自动打磨机器人进行试用ꎬ但其自动化

程度低ꎬ打磨面积覆盖率低ꎬ打磨面质量稳定性不能

得到有效保证ꎬ难以满足我国风电叶片制造行业的

智能化需求ꎮ 为了解决叶片打磨工序智能化难题ꎬ

我课题组进行深入分析ꎬ开发出了一款风电叶片自

动打磨机器人设备ꎬ该设备通过一种新型高效自适

应打磨头与自动打磨控制方法实现了叶片的全自动

打磨[3]

ꎮ 该设备的投入使用可有效降低叶片生产的

人力成本ꎬ提高打磨效率和打磨质量稳定性ꎬ改善打

磨工序作业环境的环保合规性ꎬ降低工伤风险ꎬ在满

足叶片制造企业生产要求的同时ꎬ也可有效提升风

电叶片制造行业的智能水平ꎮ

2 高效自适应打磨头及控制系统开发

风电叶片由于具有复杂的空间曲面特性ꎬ使用

传统的打磨执行机构难以保证叶片的打磨质量稳定

性和覆盖面占比ꎬ因此风电叶片自动打磨机器人的

开发核心即为自适应打磨头的设计开发[4]

ꎮ

高效自适应打磨头设备主要由主体承载框架、

激光测距及视觉传感系统、打磨执行机构、防扬尘扩

散结构、恒压力控制系统等部分组成ꎮ

通过上述机械结构和检测控制系统的组合应用

可实现打磨头动态实时自适应叶片复杂的空间曲面

轮廓进行打磨ꎬ打磨质量稳定ꎬ表面一致性高ꎬ且能

快速清除打磨过程中所产生的扬尘ꎬ从而改善车间作

业环境ꎬ为叶片自动打磨作业的实现提供了可能[5]

ꎮ

风电叶片自动打磨机器人高效自适应打磨头整体结

构示意图如图 1 所示ꎮ

图 1 高效自适应打磨头整体结构示意图

Fig? 1 Schematic diagram of the overall structure

of the efficient adaptive grinding head

2? 1 主体承载框架设计

主体承载框架主要由安装框架结构、轴承座、两

侧激光测距安装罩、上下边界激光测距安装罩、视觉

传感器安装罩、观察窗、六轴机器人连接法兰、除尘

管路连接口等部分组成ꎮ

安装框架的主要作用是为高效自适应打磨头的

其余配件提供安装位置ꎬ并承受自动打磨过程中来

自叶片的反作用力ꎬ以保证打磨过程中打磨头平稳

运行ꎻ激光测距及视觉传感器安装罩为传感器的安

装提供安装位置ꎬ并在自动打磨过程中固定传感器ꎬ

避免因传感器松动导致测量数据不准而影响打磨质

量的稳定性[6]

ꎻ除尘管路接口与自动打磨机器人设

备自带的除尘系统相连接ꎬ收集打磨过程中产生的

扬尘ꎬ避免扬尘扩散造成环境污染ꎻ观察窗为透明塑

化玻璃板ꎬ可随时监控打磨头砂带的错位情况ꎬ以便

及时发现问题ꎬ避免因砂带错位而影响打磨质量ꎮ

由于打磨头框架集成备件较多ꎬ且打磨头辊筒

重量较大ꎬ故对框架的承载要求极为严格ꎬ为避免因

打磨头框架承载不足而造成打磨质量不能满足工艺

要求ꎬ本设计使用了 Solidworks simulation 模块对主

体承载框架进行了静力学仿真分析(辊筒重量为 40

kg、伺服电机及减速机重量为 40 kgꎬ打磨头总重为

120 kg)ꎬ分析结果满足承载要求[7]

ꎮ 主体承载框架

静应力分析结果示意图如图 2 所示ꎬ主体承载框架

整体结构示意图如图 3 所示ꎮ

2021 年第 12 期 115

???????????????????????????????????????????????

一种新型风电叶片自动打磨机器人高效自适应打磨头系统设计开发

图 2 主体承载框架静应力分析结果示意图

Fig? 2 Schematic diagram of static stress analysis

results of main body bearing frame

图 3 主体承载框架整体结构示意图

Fig? 3 Schematic diagram of overall structure

of main body bearing frame

2? 2 打磨执行机构设计

由于叶片表面是复杂的空间曲面ꎬ且对打磨效

率要求严格ꎬ单支叶片(68? 6 规格)的打磨时间必须

控制在 2? 5 h 以内ꎬ因此传统的圆盘式打磨不能满

足要求ꎮ 本设计采用辊筒式打磨替代圆盘打磨ꎬ以

线接触代替面接触ꎬ既可以通过砂带的柔性实现复

杂空间曲面的全覆盖ꎬ又可以提高打磨效率ꎬ满足生

产实际需求[8]

ꎮ

打磨执行机构主要由打磨辊筒、砂带、砂带挡

板、传动齿轮与皮带、减速机及伺服电机等组成ꎮ 其

中砂带以卡槽的形式安装于打磨辊筒上ꎬ辊筒两侧

安装挡板ꎬ以防止打磨过程中砂带错位移动影响打

磨质量ꎮ 本机构采取伺服电机驱动齿轮及皮带传

动ꎬ进而带动辊筒旋转ꎮ 采取伺服电机作为驱动形

式ꎬ可实现打磨转速的无级调速ꎬ可通过砂带与叶片

表面的接触宽度、打磨机械臂行进线速度的配合调

整保证打磨面质量稳定性和实现砂带的最大使用寿

命ꎮ 打磨执行机构结构示意图如图 4 所示ꎬ打磨执

行机构关键参数见表 1ꎮ

图 4 打磨执行机构结构示意图

Fig? 4 Structure diagram of grinding actuator

表 1 打磨执行机构关键参数表

Table 1 Burnish the key parameter table of the actuator

参数名称 参数数值

打磨有效宽度/ mm 800

打磨辊筒转速/ r?min

-1 50~ 100

辊筒直径/ mm 400

砂带有效使用宽度/ mm 0~ 30

垂直方向打磨速度/ mm?s

-1 70~ 100

砂带安装数量/ 条 26

砂带规格/ 目 120

2? 3 激光测距与视觉传感系统设计

激光测距与视觉传感系统作为高效自适应打磨

头实现自主随型打磨的核心组成部分ꎬ其主要由激

光测距传感器、视觉传感器及配套库卡六轴机器人

组成ꎮ

本系统配套库卡机器人选择机械臂有效负载 150

kgꎬ工作半径为 3700 mmꎬ6 轴长臂+下探式机械手自动

独立电控系统组成ꎬ可实现重复定位精度±0? 06 mmꎮ

激光测距包括上边界激光测距 J1ꎻ下边界激光

测距 J2ꎻ左边界激光测距 J3、J4ꎻ右边界激光测距

J5、J6ꎮ 上边界激光测距 J1 主要作用为帮助机器人

带动打磨头确定叶片上边界ꎬ防止自动打磨过程中

打磨头初始落位落空或打磨至叶片上边界后继续打

磨ꎬ造成机械臂超限报警停机ꎻ下边界激光测距 J2

作用基本与上边界激光测距 J1 相同ꎮ 两侧激光测

距 J3、J4、J5、J6 的作用主要是监控打磨头与叶片表

面的垂直距离ꎬ确保打磨头在自动打磨过程中动态

调整打磨头姿态ꎬ以保证打磨头始终以固定距离(该

距离依据砂带与叶片表面接触宽度进行设定)与叶

片表面垂直运行ꎬ此功能也是保证恒压力打磨的主

要技术手段[9]

ꎮ

视觉传感系统主要作用为监控叶片表面打磨情

况ꎬ如存在漏打磨或打磨搭接面过大即向六轴机器

人电控系统发出报警停机信号ꎬ自动打磨停止(打磨

116 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

后叶片表面与未打磨叶片表面存在明显色差)ꎮ

激光测距作用流程图如图 5 所示ꎬ视觉传感器

系统控制逻辑表见表 2ꎬ激光测距与视觉传感器安

装位置如图 6 所示ꎮ

图 5 激光测距作用流程图

Fig? 5 Flowchart of laser ranging effect

表 2 视觉传感器系统控制逻辑表

Table 2 Visual sensor system control logic table

Q1 Q2 机器人打磨状态

▲ △ 报 停

△ ▲ 报 停

▲ ▲ 报 停

△ △ 正 常

注:Q1 为左边界视觉传感器ꎻQ2 为右边界视觉传感器ꎻ△代表

无信号输出ꎻ▲代表有信号输出(偏差信号)ꎮ

图 6 激光测距与视觉传感器安装位置图

Fig? 6 Installation location of laser range finder and vision sensor

2? 4 恒压力辅助控制系统设计

恒压辅助控制系统的主要作用为辅助两侧激光

测距实现打磨过程中打磨头与叶片的恒压力接触ꎬ

并通过砂带的柔性特征以实现打磨面打磨质量的稳

定性[10]

ꎮ

恒压力辅助控制系统主要由滚轮、滚轮活动支

架、弹簧、可调锁紧螺母、位移传感器及配套控制系

统等组成ꎮ

滚轮作为与叶片直接接触的部件ꎬ受到叶片的

反作用力后会向后移动ꎬ同时带动滚轮活动架向后

移动ꎬ进而对弹簧产生一定的压缩量ꎮ 位移传感器

可通过滚轮活动架的移动监测弹簧压缩量ꎬ并将压

缩量信息传输至配套控制系统ꎬ控制系统可依据弹

簧弹性系数及形变计算出滚轮与叶片的接触压力ꎬ

进而对打磨头姿态做出调整ꎮ 可调锁紧螺母可以调

整弹簧的预紧力ꎬ并对弹簧做锁紧处理ꎬ避免打磨过

程中弹簧的自由移动[11]

ꎮ

恒压力辅助机构如图 7 所示ꎬ恒压力辅助机构

控制逻辑表见表 3ꎮ

图 7 恒压力辅助机构

Fig? 7 Constant pressure auxiliary mechanism

表 3 恒压力辅助机构控制逻辑表

Table 3 Control logic table of constant pressure

auxiliary mechanism

S1

-S2 机器人打磨状态

S1

- S2 > 0 报停调整

S1

- S2

= 0 正常打磨

注:S1为左边界位移传感器检测距离ꎻS2 为右边界位移传感器

检测距离ꎮ

2? 5 防扬尘扩散结构设计

防扬尘扩散结构主要由气刀与毛刷组成ꎬ其主

要作用为防止打磨过程中产生的扬尘溢出污染作业

环境ꎮ

气刀安装于打磨头主体承载框架上边界与下边

界ꎬ其主要靠喷射出的压缩空气形成强力风幕ꎬ既可

以阻止扬尘外溢又可以快速清除打磨面残留的粉

尘ꎮ 毛刷安装于打磨头主体承载框架的左右两侧ꎬ

主要作用是对两侧形成遮挡ꎬ并通过毛刷的柔性调

整与叶片表面紧密贴合ꎬ以阻止扬尘扩散[12]

ꎮ

2021 年第 12 期 117

???????????????????????????????????????????????

一种新型风电叶片自动打磨机器人高效自适应打磨头系统设计开发

2? 6 打磨头沿叶片自主移动系统设计

打磨头沿叶片自主移动是实现叶片打磨无人化

的关键环节ꎬ打磨头自主移动系统主要由全向 AGV

小车、库卡六轴机器人、打磨头两侧激光测距及配套

控制系统组成[13]

ꎮ

全向 AGV 小车采取伺服电机驱动麦克纳姆轮

的形式驱动小车行进及转向ꎬ可实现小车在有限作

业环境内的前进、后退、左右横移、原地旋转、曲线行

驶等功能ꎬ其高度的灵活性为小车调整自身与叶片

的姿态提供了可能ꎮ 同时采用麦克纳姆轮驱动的小

车可实现±20 mm / 30 m 的调整精度ꎬ有效降低了打

磨头的调整难度[14]

ꎮ

打磨头沿叶片自主移动流程如下:打磨头打磨完

一个道次后ꎬ库卡机器人带动打磨头后退一定距离 S

(可依据实际情况设定)ꎬ全向 AGV 启动小车前行

驱动ꎬ行进距离 L(L 为打磨头有效打磨宽度)ꎻAGV

沿叶片轴向行进距离 L 后ꎬAGV 启动相对叶片的横向

姿态调整直至 J3 = J4 = J5 = J6 为止ꎮ 横向姿态调整

结束后ꎬ自动打磨设备启动下一道次叶片打磨作业[15]

ꎮ

打磨头沿叶片自主移动流程如图 8 所示ꎬ打磨

头沿叶片自主移动逻辑控制板见表 4ꎮ

图 8 打磨头沿叶片自主移动流程图

Fig? 8 Flow chart of grinding head moving

autonomously along blade

表 4 打磨头沿叶片自主移动控制逻辑表

Table 4 Automatic movement control logic table of grinding head along blade

自主移动信号控制(一次到位) 打磨头姿态一次调整信号控制 打磨头二次调整信号控制

J2 a b c d e b h a b j b k a b c d e b f b h

△ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ △ ▲ ▲ ▲ ▲ ▲ ▲ ▲ ▲ △ ▲ ▲ ▲

注:J2 为叶片下边界激光测距信号ꎻa 为库卡机器人垂直叶片移动距离 S 信号ꎻb 为 J3、J4、J5、J6(两侧激光测距信号)相等信号ꎻc 为 AGV

轴向移动信号ꎻd 为 AGV 轴向移动距离 L 到位信号ꎻe 为 AGV 轴向移动停止信号ꎻf 为 AGV 横向调整信号ꎻh 为自动打磨启动信号ꎻj 为库卡机

器人打磨头姿态调整信号ꎻk 为启动下一步工序信号ꎻ受叶片表面自身复杂空间曲面的影响ꎬAGV 轴向移动后 J3、J4、J5、J6 数值可能会发生变

化ꎬ此时需进行二次调整ꎬ以满足 J3 = J4 = J5 = J6 的要求ꎻ△代表无信号ꎻ▲代表有信号ꎮ

3 设备实际试用情况介绍

目前应用了高效自适应打磨头的自动打磨设备

已于 2020 年 12 月在中材科技(邯郸)风电叶片有限

公司进行了两次试用ꎬ试用结果基本满足设备前期

开发需求ꎬ对叶片生产企业的人力成本优化、作业环

境改善及叶片打磨质量稳定的提高产生了积极显著

的改善作用ꎮ

叶片自动打磨机器人试用情况记录表见表 5ꎬ

设备现场试用照片见图 9ꎬ打磨面质量检测结果照

片见图 10ꎮ

表 5 叶片自动打磨机器人试用情况记录表

Table 5 Record of trial status of automatic

blade polishing robot

序 号 记录项目 试用结果 与人工对比

1 单支叶片打磨用时(68.6 规格) 3 h 2.5 h

2 自动打磨面积覆盖率 85% 100%

3 用工人数 2 6

4 扬尘产生情况 无 严 重

5 漏打磨情况 无 有

6 打磨面质量稳定性 稳 定 不稳定

7 拉拔力均值 >12 MPa >8 MPa

注:打磨工艺要求平均拉拔力均值大于 7 MPaꎬ单点不低于 5 MPaꎮ

118 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

图 9 设备现场试用照片

Fig? 9 Photos of equipment on site trial

图 10 打磨面质量检测结果照片

Fig? 10 The photo of the grinding surface quality test result

4 结 论

风电叶片亮面打磨工序是叶片生产的关键环节

之一ꎬ且打磨面质量直接影响后续涂装工序的油漆

附着力ꎮ 目前我国叶片生产企业虽先后引进了丹麦

Eltroninc 半自动打磨机器人、美国 IN Service Aps 半

自动打磨机器人来进行叶片打磨工序的人力成本优

化、作业环境改善及提升打磨面质量稳定性ꎬ但仍不

能满足我国叶片生产企业的期望值ꎮ 因此ꎬ我国风

电叶片行业在 2017 年就已启动风电叶片全自动打

磨机器人的研究开发ꎮ

本文所述自主开发的新型高效自适应打磨头系

统为全自动打磨机器人的核心组成单元ꎬ其通过打

磨执行机构、恒压力控制系统、激光测距及视觉传感

系统、主承载框架及防扬尘扩散等结构的设计开发

及组合应用有效解决了风电叶片亮面打磨的一系列

问题ꎮ

设备开发成功后通过现场调试及试用ꎬ该设备

基本可满足叶片生产企业对叶片亮面打磨的一系列

要求ꎬ其打磨质量相较于人工打磨稳定性更高ꎬ平均

拉拔力测试达到 11 MPaꎬ远高于人工打磨的 8 MPa ~

9 MPaꎮ 此外ꎬ该设备在打磨除尘方面优势明显ꎬ基

本可做到无可视化粉尘ꎬ有效改善了车间作业环境ꎮ

本文所述叶片全自动打磨设备经试用虽未能完

全达到项目最初立项指标ꎬ但与我国引入的半自动

打磨设备相比有了很大程度提高ꎬ并与最初立项各

指标偏差不大ꎮ 后续我们会持续对叶片全自动打磨

设备进行改进升级ꎬ争取实现叶片打磨的无人化作

业ꎬ并为风电行业在风火同价时代提供明显的成本

优势ꎮ

参考文献

[1] 张晓明. 大型风电叶片产业的现状、机遇和挑战[J]. 风能ꎬ 2012

(11): 64 ̄69.

[2] 乐韵斐ꎬ 宋来根. 风电叶片表面打磨机结构设计与轻量化研究

[J]. 装备制造技术ꎬ 2017(1): 29 ̄32.

[3] 童辉ꎬ 柳谦ꎬ 李俊阳ꎬ 等. 打磨机器人在风电叶片生产线中的应

用[J]. 中国新技术新产品ꎬ 2019(6): 28 ̄30.

[4] 丰飞ꎬ 严思杰ꎬ 丁汉. 大型风电叶片多机器人协同磨抛系统的设

计与研究[J]. 机器人技术与应用ꎬ 2018(5): 16 ̄24.

[5] 戴士杰ꎬ 成俊ꎬ 张慧博ꎬ 等. 基于增量耦合预测控制的风电叶片

打磨机械臂末端颤振抑制研究[J]. 振动与冲击ꎬ 2020ꎬ 39(5):

235 ̄243.

[6] 董旗ꎬ 张光胜. 基于自适应阻抗控制的打磨机器人接触力控制

研究[J]. 荆楚理工学院学报ꎬ 2017ꎬ 32(2): 51 ̄56.

[7] 王雨ꎬ 孙龙ꎬ 王玉伟ꎬ 等. 风电叶片打磨机器人柔性末端磨削力

抗扰控制[J]. 计算机仿真ꎬ 2020ꎬ 37(7): 384 ̄390.

[8] 汪源ꎬ 朱伟ꎬ 沈惠平. 一种复杂曲面打磨机器人自适应贴合柔性

机构研究[J]. 机械科学与技术ꎬ 2015ꎬ 34(8): 1171 ̄1176.

[9] 曾碧ꎬ 张伟. 基于机器视觉的打磨工件跟踪方法研究[ J]. 计算

机应用研究ꎬ 2018ꎬ 35(11): 3513 ̄3516.

[10] 冯明琪ꎬ 朱文斌. 基于动态系统和阻抗控制的恒力打磨方法

[J]. 信息技术ꎬ 2020(8): 7 ̄11.

[11] 赖火生ꎬ 吴磊ꎬ 陈新度ꎬ 等. 机器人实现未知参数下的曲面跟

踪和恒力控制的研究[J]. 制造技术与机床ꎬ 2018(6): 21 ̄24.

[12] 周宏ꎬ 高顺平. 长钢轨焊接接头打磨除尘装置研究[J]. 铁道技

术监督ꎬ 2011ꎬ 39(7): 44 ̄46.

[13] 尹保亮ꎬ 任科生. 机器人自动打磨系统在机车大型构件的应用

[J]. 工业设计ꎬ 2017(5): 155 ̄155.

[14] 蒋睿杰ꎬ 穆平安. 基于麦克纳姆轮的全向 AGV 控制研究[ J].

电子测量技术ꎬ 2018ꎬ 41(8): 74 ̄78.

[15] 黄晓伟. 工业机器人自动化打磨方案研究[J]. 冶金丛刊ꎬ 2018

(11): 180 ̄181.

2021 年第 12 期 119

???????????????????????????????????????????????

CFRP 的钻削加工研究现状

DOI:10? 19936 / j? cnki? 2096 ̄8000? 20211228? 019

CFRP 的钻削加工研究现状

张月欣ꎬ 杨明君∗

ꎬ 刘 耿ꎬ 王崇杰

(西南石油大学 新能源与材料学院ꎬ 成都 610500)

摘要: 碳纤维增强树脂基复合材料(CFRP)因其优异的物理性能在航空发动机短舱制造中应用广泛ꎮ 在应用中ꎬCFRP

材料通常需要进行连接与装配ꎬ但因其属于脆性材料且具有各向异性ꎬ对其进行钻削加工后ꎬ容易导致材料应力集中部位产生

一定程度的缺陷ꎮ 为了探究钻削加工工艺对材料孔部质量的影响ꎬ国内外对其钻削进行了大量的实验研究ꎬ其主要研究内容

包括三个方面:切屑形成机制、钻削力、钻削热ꎮ 本文基于国内外的研究成果ꎬ综合概述了 CFRP 的钻削加工研究现状、CFRP

钻削加工后孔部出现的缺陷种类以及 CFRP 钻削加工工艺的发展趋势ꎮ

关键词: 碳纤维ꎻ 复合材料ꎻ 钻削加工ꎻ 缺陷

中图分类号: TB332 文献标识码: A 文章编号: 2096-8000(2021)12-0120-09

A review about drilling of CFRP

ZHANG Yue ̄xinꎬ YANG Ming ̄jun

∗

ꎬ LIU Gengꎬ WANG Chong ̄jie

(School of New Energy and Materialsꎬ Southwest Petroleum Universityꎬ Chengdu 610500ꎬ China)

Abstract:Carbon fiber reinforced plastic(CFRP) composites are widely used in aero engine nacelles for its ex ̄

ellent mechanical properties. The material inevitably requires a lot of connectionꎬ but it is a brittle material and ani ̄

sotropic. After drillingꎬ the stress concentration of the material will have a certain of defects. In order to explore the

impact of drilling on the quality of the holeꎬ a lot of researches have been carried out on its drilling process at home

and abroadꎬ its process includes three phenomen i. e.ꎬ a chip formation mechanismꎬ drilling forceꎬ drilling heat.

Based on the research results from all over the worldꎬ this article comprehensively summarizes the drilling mecha ̄

nism of CFRPꎬ explains the types of defects in the hole after drilling and the development of the drilling process of

carbon fiber composite materials.

Key words:carbon fiberꎻ composite materialꎻ machining of drillingꎻ defects

收稿日期: 2021 ̄05 ̄06

基金项目: 四川省科技计划项目 (2020YG0190)

作者简介: 张月欣 (1995 ̄)ꎬ 女ꎬ 硕士研究生ꎬ 主要从事碳纤维增强环氧树脂基复合材料方面的研究ꎮ

通信作者: 杨明君 (1976 ̄)ꎬ 男ꎬ 博士ꎬ 教授ꎬ 主要从事高分子及其复合材料理论与应用方面的研究ꎬ mingjunyang@qq? comꎮ

随着时代的发展ꎬ金属材料和非金属材料这些

传统材料已逐渐无法满足人们的需求ꎬ人们开始研

究性能更加优异的新型材料ꎮ 为了满足航空航天领

域的需求ꎬ高强度、高硬度的碳纤维于 20 世纪 50 年

代初期诞生ꎮ 复合材料是两种或两种以上不同成分

(基体和增强体) 的混合物ꎮ 强而脆的纤维提供高

强度ꎬ基体应力集中减弱ꎬ从而提供断裂韧性ꎬ这是

传统材料很难做到的ꎮ 碳纤维增强树脂基复合材料

(以下简称 CFRP) 具有高比强度、高升华热、耐腐

蚀、抗冲击等优越的物理机械性能[1ꎬ2]

ꎮ 随着各行

各业对材料性能要求越来越高ꎬ材料开发工作者们

不断努力ꎬ改善复合材料各方面性能ꎮ 目前它已经

被广泛应用于航天航空、汽车、体育休闲等领域[3]

ꎮ

根据调查发现ꎬ我国碳纤维的应用主要集中在人力

密集型的体育用品领域ꎬ航天航空领域需求严重不

足ꎬ与国际上的碳纤维消费领域呈现很大差异ꎮ 国

内正在迅速加大其在航空航天的应用比重ꎮ 国务院

印发«关于中国制造 2025 的通知»

[4] 中明确提出了

我国需要在智能机器人、航空航天、海洋产业、电力

装备、轨道交通、农业、生物医药等领域重点快速发

展ꎮ 碳纤维复合材料作为一种性能优异的新型材料

正在各项领域中扩宽其应用范围ꎮ

CFRP 相较于传统的铝、钛合金材料ꎬ拥有更为

优异的物理机械性能ꎬ其自身重量轻ꎬ比强度高ꎬ可

120 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

以有效地减少飞机的油耗和排放ꎮ 目前在航空领域

中已经部分替代传统铝、钛合金等单一材料ꎬ得到越

来越广泛的应用ꎮ 碳纤维增强环氧树脂基体和碳纤

维增强双马树脂基复合材料已经大量地应用在新型

战机中ꎮ 根据相关资料[5]

ꎬ空客公司的 A380 飞机构

件的 25%是由复合材料制造的ꎬ并且 CFRP 占 20%ꎮ

波音 787 的主要构件中 57%是由复合材料组成的ꎬ

与其他同类型使用传统材料的飞机相比ꎬ可以节省

15% ~20%的燃料[6]

ꎮ 在航空发动机领域ꎬGE 航空

的 GEnx 机组压气机冷却器部分的风机箱和叶片均

采用 CFRP 制造ꎬ运行成本降低 20%ꎬ排放降低 15%ꎬ

减重 180 kg

[7]

ꎮ

CFRP 由于其结构的复杂性ꎬ主要通过螺栓和铆

钉进行机械连接ꎬ因此需要进行钻削加工ꎮ 目前国

内外在 CFRP 的钻削加工领域有较为成熟的研究体

系ꎮ 哈尔滨工业大学的陈俊涛[8]以碳纤维增强环氧

树脂基复合材料为研究对象ꎬ采用实验结合计算机

仿真模拟开展了高低周复合载荷研究ꎬ包括复合材

料的剩余强度以及寿命的预测公式ꎮ 苏飞等[9] 以

UD ̄CFRP 钻削加工后的孔为研究对象ꎬ研究钻削加

工后材料分层的形状、大小与钻削加工工艺的关系ꎮ

Persson 等[10]使用 KTH 法制备复合材料无缺陷孔洞ꎬ

孔加工缺陷显著降低了碳纤维增强环氧树脂基复合

材料的强度和疲劳寿命ꎮ Capello 等[11] 研究了钻孔

条件对承受载荷的 GFRP 复合材料的残余力学性能

的影响ꎬ结果表明ꎬ机械失效的主要原因是孔部产生

的微损伤ꎬ而分层作用微小ꎮ 综合以上文献研究可

知ꎬCFRP 的性能缺陷和钻削加工工艺是国内外研

究的重要方向ꎬ其中改善其耐冲击性、断裂韧性和易

分层破坏的缺陷是国内外对结构复合材料的研究热

点ꎮ 与此同时ꎬ由于碳纤维复合材料的性能缺陷ꎬ对

其进行钻削加工ꎬ必不可少地会出现力学性能损失

和材料结构的改变ꎬ从而影响材料寿命ꎮ 基于此ꎬ本

文经过大量的文献调研ꎬ从 CFRP 的切屑形成机制、

钻削力、钻削热三方面阐释了 CFRP 钻削加工研究

现状ꎮ 此外本文还综合概述了 CFRP 钻削加工后孔

部出现的缺陷种类以及 CFRP 钻削加工工艺的发展

趋势ꎮ

1 碳纤维增强复合材料的钻削加工机制

在 CFRP 钻削加工过程中ꎬ钻削力和钻削热决

定了钻削孔的质量ꎮ 大多数学者研究 CFRP 的钻削

加工机理时ꎬ从切屑形成机制、钻削力和钻削热三方

面进行探究ꎮ

1? 1 切屑形成机制

CFRP 是由树脂基体和碳纤维增强体共同构成

的ꎬ受两者共同影响ꎬCFRP 具有各向异性和不均质

性ꎮ 切削加工时ꎬ切屑形成机制不仅与 CFRP 含量、

层合板的铺向、材料厚度等有关ꎬ还与刀具材料、形

状等以及加工工艺有关ꎮ

CFRP 的切屑形成过程中ꎬ碳纤维产生断裂ꎬ树脂

基体被破坏ꎬ发生老化、软化等不可逆的化学变化ꎮ

研究发现 CFRP 的切屑形成方式与纤维方向角的大

小有关ꎮ为了简化 CFRP 的切屑形成过程ꎬ便于 CFRP

钻削过程的研究ꎬ学者们按照切屑成型方式将其分

为三种:①切削方向与纤维方向平行ꎬ材料发生层间

分离从而产生切屑ꎻ②切削方向与纤维方向为锐角

时ꎬ纤维被切断而形成切屑ꎻ③切削方向与纤维方向

为钝角时ꎬ纤维的弯曲作用和剪切作用交互使得材

料断面呈现锯齿状形貌ꎮ 对切屑形成机制的系统化

研究ꎬ有助于对 CFRP 钻削过程中钻削力、钻削热的

研究ꎬ并且有助于针对性的刀具设计以及钻削工艺

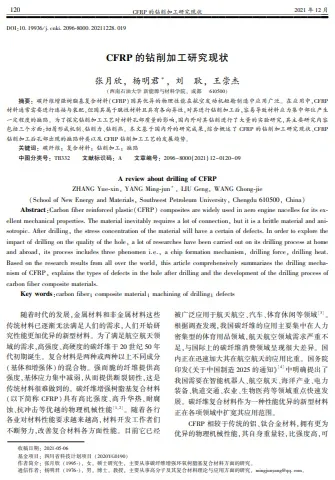

的优化ꎮ 单向 CFRP 切削加工机制见图 1ꎮ

图 1 单向 CFRP 切削加工机制

Fig? 1 Cutting mechanism of UD ̄CFRP

1? 2 钻削力

CFRP 在钻削加工过程中产生钻削力ꎮ 为了获

得高精度的钻孔ꎬ国内外研究人员对 CFRP 钻削过

程中产生的钻削力进行了大量的试验研究ꎮ 以麻花

钻为例ꎬ分析钻削力对 CFRP 的作用ꎮ 钻削力主要

来源于两个方面:第一ꎬ材料被刀具切削时产生的钻

削抗力ꎻ第二ꎬ刀具与材料间的摩擦阻力ꎮ

2021 年第 12 期 121

???????????????????????????????????????????????

CFRP 的钻削加工研究现状

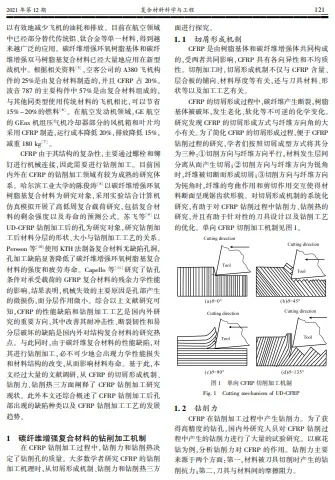

如图 2 所示ꎬ麻花钻进行钻削加工时ꎬ主切削刃

和横刃共同作用产生切屑ꎮ 主切削力将碳纤维层向

上掀起时ꎬ材料发生断裂形成切屑ꎮ

图 2 麻花钻钻削力示意图

Fig? 2 Diagram of twist drill drilling force

Hocheng 等[12ꎬ13]结合数值分析和实验分析发现

当钻孔推力大于复合材料层压板极限强度时引起分

层ꎬ并且得到 CFRP 的最佳钻削工艺参数ꎮ Mathew

等[14]发现套料钻相较于麻花钻ꎬ会使材料产生更少

的钻削力和扭矩ꎬ从而减少缺陷ꎮ Bhatnagar 等[15]对

UD ̄CFRP 进行 losipescu 剪切试验以评估不同纤维角

的面内剪切强度ꎬ提出了一种用于预测切削力以及

切削方向对可加工性影响的模型ꎮ Chang

[16] 提出了

GFRP 的三维切削力模型ꎬ并结合试验证明了试验

结果与理论值有较好的一致性ꎮ 我国学者在钻削力

方面也获得了许多成果ꎮ 大连理工大学的鲍永杰[17]

和北京航空航天大学张厚江[18] 通过试验总结出ꎬ合

适的加工工艺和刀具可以降低钻削过程中的钻削轴

向力ꎬ从而减少材料加工缺陷ꎮ 韩胜超等[19] 采用瞬

时刚性力模型分析了多齿铣刀对切削力的影响ꎮ

1? 3 钻削热

在 CFRP 的钻削加工过程中ꎬ材料与刀具剧烈

摩擦ꎬ摩擦产生热量而使温度快速上升ꎬ一般来说加

工中的温度称为钻削温度ꎬ这种产生的热量被称为

钻削热ꎮ 树脂基体难以散热ꎬ因此钻削热不易及时

传出ꎮ 更为重要的是聚合物基体易于软化ꎬCFRP 中

的树脂基体玻璃化转变温度约为 180 ℃ ꎬ当加工温

度过高时ꎬ树脂软化ꎬ可能导致碳纤维与树脂发生界

面剥离ꎬ引起材料力学性能呈现阶梯性下降从而使

缺陷加剧ꎮ 因此钻削温度对 CFRP 性能和缺陷有着

重要的影响ꎬ研究 CFRP 钻削过程中的钻削热产生

机理并设法降低其对加工质量的影响具有重大意义ꎮ

由于 CFRP 的自身脆性使其在钻削加工中受到

推挤、剪切等外加力时切屑成粉末状ꎬ切屑粉末将带

走很少一部分切削热ꎮ 又由于 CFRP 会产生回弹现

象ꎬ产生较高的切深抗力ꎬ在切深抗力的作用下ꎬ刀

具与工件摩擦产生大量切削热并向工件内部与刀具

传递ꎬ造成工件与刀具的温度上升ꎬ影响加工质量ꎬ

因而 CFRP 钻削加工中的钻削热主要来源于第三变

形区[20]

ꎮ

在复合材料加工过程中ꎬ由于材料自身的复杂

性(各向异性、不均质性、层间强度低) 以及加工环

境的半封闭性ꎬ无法直接应用金属材料的切削测温

方式ꎬ如热电偶法、光热辐射法及金相结构法等[21]

ꎮ

但是切削温度已被认为是影响材料机械加工质量的

关键因素ꎬ因此为了更为精确地测量 CFRP 的钻削

温度ꎬ需要对传统的温度测量方法加以改进或使用

新的测量方法ꎬ常用的方法有在工件或刀具上嵌入

热电偶、红外热像仪测量等ꎮ Brinksmeier 等[22] 将

Ni / Cr ̄Ni 热电偶嵌入切削刃刃部辅以高温计用以测

量切削温度ꎬSreejith 等[23]利用红外热像仪观察到车

削加工 CFRP 的过程ꎬMerino ̄Pérez 等[24] 采用嵌入

式热电偶以及红外热像仪测量钻削温度以研究切削

速度对 CFRP 钻削加工过程中钻削热的影响ꎮ

在使用非常规的测量手段得到了 CFRP 钻削加

工时的钻削温度后ꎬ加工工艺参数对钻削热的影响

得以被具体化ꎮ 目前钻削热相关的研究已初步展

开ꎬ加工参数对钻削热的影响也有了初步的结论ꎮ

Chen

[25]发现钻削 CFRP 时ꎬ主轴钻速提高或者进给

速度降低时钻削温度迅速增长ꎮ Sakamoto 等[26] 通

过研究在不同主轴转速下 CFRP 复合板螺旋铣削过

程中的温度变化ꎬ发现刀具转速的升高会使切削热

降低ꎬ并提出了两种控制切削温度的方式:增加切屑

尺寸来提高 CFRP 的去除率以控制切削温度的升

高ꎻ在切削点处供应压缩空气以减少 CFRP 加工热源ꎮ

2 孔的缺陷

由于 CFRP 的各向异性ꎬ树脂与碳纤维之间的黏

合强度相对较低ꎬ所以材料进行钻削加工后会出现

一系列的物理缺陷ꎬ如撕裂、剥落ꎬ在钻削过程中更

可能发生分层和纤维脱落ꎮ 其中最普遍且显著的是

孔出入口缺陷、分层和孔壁表面缺陷ꎮ 孔的出入口

处的撕裂和分层是较为严重的缺陷ꎬ也是影响加工

的主要缺陷ꎬ其对复合材料的强度和疲劳寿命有着

重要的影响ꎮ 很多缺陷难以用肉眼进行观测ꎬ目前

122 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

国内外研究人员对难以通过目测进行分析的缺陷ꎬ

使用了多种显微观测手段观测其分层情况[27ꎬ28]

ꎮ

本部分将对钻削加工孔的出入口缺陷、孔部分层、孔

壁表面质量三个方面进行综合概述ꎮ

2? 1 出入口缺陷

在 CFRP 钻削加工中ꎬ钻削加工孔的出入口存

在毛刺、撕裂、啃边等缺陷ꎬ见图 3ꎮ

图 3 孔的出入口缺陷[17]

Fig? 3 Disfigurements of drilling CFRP

[17]

毛刺在加工后的孔中较为常见ꎬ但是一般对材

料装配铆接没有影响ꎬ在生产加工时ꎬ若出现毛刺ꎬ

工人们普遍会使用砂纸将其打磨去除ꎮ 啃边现象在

CFRP 钻削加工中在所难免ꎬ其产生原因是 CFRP 较

脆ꎬ在钻入和钻出时ꎬ材料脆性断裂明显ꎮ 但是啃边

缺陷只存在于出入口表层的很小范围内ꎬ对材料性

能以及钻削孔的质量影响不大ꎮ 综上所述ꎬ目前对

已加工孔出入口缺陷的研究ꎬ主要集中在撕裂缺

陷上ꎮ

2? 1? 1 入口缺陷

CFRP 加工过程中的钻削力和刀具决定了孔出

入口缺陷ꎮ 为了更加准确深入地分析其产生原因ꎬ

研究人员纷纷开始对 CFRP 钻削加工过程建立模

型ꎮ 通过理论分析ꎬ深入了解缺陷产生的原因ꎬ从而

有助于改善 CFRP 的加工质量ꎮ 观察图 4 可知ꎬ当

麻花钻开始钻削层合板时ꎬ切屑沿着刀具凹槽被带

走ꎮ 材料受到向上掀起的力ꎬ使上部薄片与未切削

部分分离ꎮ 主切削刃作用于被加工材料时ꎬFz1向上

将碳纤维层剥开ꎬ若碳纤维层全部切断ꎬ加工过程中

产生的扭矩会将其撕断ꎬ产生撕裂缺陷ꎻ若被剥离的

碳纤维被全部切断ꎬ但钻削力超过了树脂基体所能

承受的强度极限ꎬ会产生开裂ꎬ并且沿着表层碳纤维

的方向扩展ꎬ形成撕裂缺陷ꎮ 因此分力 Fz1是产生入

口撕裂的主要原因ꎮ

图 4 麻花钻钻入层合板模型

Fig? 4 Twist drill drilled into CFRP model

2? 1? 2 出口缺陷

孔出口是孔最重要的结合部位ꎬ缺陷的频繁发

生不仅降低了孔的公差和表面光洁度ꎬ而且降低了

加工后的复合材料的整体疲劳强度ꎮ 因此如何有效

抑制 CFRP 在钻削加工时产生的孔出口缺陷ꎬ是复

合材料制造业需要解决的巨大挑战ꎮ 麻花钻钻出层

合板包含两个阶段:一是横刃作用阶段ꎬ二是主切削

刃作用阶段ꎮ 图 5( a)所示为钻头钻出层合板的第

一阶段ꎬ横刃推挤最外层碳纤维ꎬ碳纤维向下发生凸

起ꎬ随着凸起幅度的增大ꎬ产生裂纹ꎬ裂纹扩展到一

定程度时ꎬ该层碳纤维断裂ꎬ钻头横刃钻出层合板ꎮ

图 5(b)为钻头钻出层合板的第二阶段ꎬ此时主切削

刃代替横刃ꎮ 在第一阶段末期ꎬ最外层碳纤维所受

轴向力达到极限ꎬ纤维层发生断裂ꎬ钻削力骤降ꎬ主

切削刃迅速切出ꎬ在主切削刃的作用下ꎬ孔出口处缺

陷扩大ꎬ形成最终缺陷ꎮ

(a)横刃作用阶段

(a)Chisel stage

2021 年第 12 期 123

???????????????????????????????????????????????

CFRP 的钻削加工研究现状

(b)主切削刃作用阶段

(b)Main cutting edge action stage

图 5 麻花钻钻出层合板模型

Fig? 5 Twist drill drilled out of CFRP model

2? 2 分层缺陷

分层是 CFRP 加工缺陷的一个重要缺陷ꎮ 分层

的发生会严重影响材料的结构完整性和长期可靠

性ꎮ 复合材料的分层缺陷是指由于复合材料层间作

用力而导致材料发生层间分离的一种材料失效形式ꎮ

为了获得分层的分布区域、分层深度等相关信息ꎬ常

常需要进行无损分层测量ꎮ 通常测量分层技术由图

像采集和图像处理组成ꎮ 常用光学显微镜、数码相

机、超声波 C 扫描、X 射线等ꎮ 但由于 CFRP 为深色ꎬ

通常为碳黑色ꎬ难以通过可视化技术精确观测分层

情况ꎮ 张厚江等[29] 采用氯化金渗透液检测 CFRP 的

分层缺陷ꎬ创新了复合材料的分层检测方法ꎮ Ho ̄cheng

等[30]提出了使用超声波能量检测 CFRP 钻削过程

中的分层损伤ꎮ Seif 等[31]开发了一种基于阴影莫尔

激光成像技术的非接触式无损检测方法ꎮ

一般来说ꎬ为了探究主要切削工艺参数和钻头

几何形状的影响ꎬ需要对孔出入口处分层进行定量

评估ꎬ见图 6ꎮ 根据评价维度ꎬ提出达到分层量化参

数可分为一维分层因子、二维分层因子、组合分层因

子和三维分层因子ꎮ 学者们普遍使用分层系数表征

孔部出入口区域材料的损坏程度ꎮ 分层系数(Fd )

可根据分层区域最大直径(Dmax ) 与钻头直径(D0 )

之比计算得出ꎮ 公式如下:

Fd

=

Dmax

D0

图 6 孔部分层示意图[31]

Fig? 6 Schematic diagram of drilling ̄induced delamination

[31]

但是此法未考虑到分层深度、裂缝长度、裂缝宽

度等ꎬ不能全面准确评估分层程度ꎮ 未来量化评估

分层程度需要在此方面进行进一步的研究ꎮ

Geng 等[32]全面考虑了复合材料层合板钻孔过

程中分层形成机理、评价方法和抑制策略的研究ꎮ

Hochenge 等[33]提出了一个模型ꎬ将层压板的分层与

钻孔参数和复合材料性质联系起来ꎮ Yang 和 Jain

[34ꎬ35]

提出将分层区域建模ꎬ发现推力是造成分层的原因ꎮ

通过文献调查发现ꎬ分层主要发生在钻孔过程中实

际轴向力超过诱发分层的临界轴向力时ꎮ 相应地ꎬ

抑制分层的主要思路包括三个方面:①通过优化刀

具结构来减小实际轴向力ꎻ②提高临界轴向力ꎬ如采

用支撑板[36]

ꎬ对出入口处进行涂层ꎻ③开发兼顾这

两个方面的创新高性能钻孔方法ꎬ如 Geng 等[32] 提

出的旋转超声椭圆加工(RUEM)方法ꎮ 通过这些方

法ꎬ确实可以抑制钻孔中的分层现象ꎬ从而极大地促

进 CFRP 在各种工程中的应用ꎮ

2? 3 孔壁表面质量

作为构成 CFRP 的两种主要材料ꎬ树脂基体和

碳纤维增强体的物理性能差异很大ꎬ这导致了复合材

料结构的特殊性ꎬ因此当外力作用到 CFRP 时ꎬ树脂

基体和碳纤维增强体发生破坏的形式不同ꎬ孔壁表

面呈现粗糙状态ꎮ 钻削加工时ꎬCFRP 生成粉末状切

屑[37ꎬ38]

ꎬ孔壁缺陷主要有微裂纹和凹坑等ꎮ 一般采

用两种方法判断孔壁表面质量:一是采用显微观察

孔壁表面形貌进行定性分析ꎬ二是使用粗糙度测量

仪进行孔壁表面粗糙度测量ꎬ进行定量分析ꎮ

2? 3? 1 孔壁微观形貌观察与分析

图 7 为碳纤复材进行钻削加工后的孔壁表面形

貌ꎬ可以观察到材料结构是层层铺叠ꎮ

图 7 孔内壁整体形貌

Fig? 7 Morphology of the hole

图 8 为孔壁不同区域微观形貌ꎮ 文献[41]得出

结论ꎬ纤维方向角 θ 对孔壁表面的粗糙度有一定的

124 2021 年 12 月

???????????????????????????????????????????????

复合材料科学与工程

影响ꎬ当 0°≤θ≤90°时ꎬ切削形式属于“顺切”ꎬ加工

表面较平整ꎻ当 90° <θ< 180°时ꎬ切削形式属于“逆

切”ꎬ加工表面较粗糙ꎮ

图 8 孔壁不同区域的形貌[39]

Fig? 8 Morphology of different areas of the holel

[39]

2? 3? 2 孔壁表面的定量分析

孔壁本身可能会有不同类型的钻孔缺陷ꎬ如孔

的圆度和圆柱度、位置公差和表面粗糙度ꎮ 最为常

用的标准就是表面粗糙度ꎬ它通过检测工件的不规

则表面来测量表面的纹理或光洁度ꎮ 任何工件上钻

孔的表面粗糙度都会导致过度磨损、疲劳和降低材

料的抗腐蚀能力ꎮ 但是由于复合材料的各向异性ꎬ

表面粗糙度不足以描述材料孔壁质量ꎮ Ghidossi

等[40]提出了加工表面的两个标准:①损伤表面的百

分比ꎬ对应于加工过程中产生的微腔(由纤维束的拉

出产生)所占的面积ꎻ②从加工表面突出的纤维长

度ꎮ 当纤维方向角为 45°时ꎬ纤维被剪切ꎬ表面看起

来非常粗糙ꎮ Arola 等[41] 用不同类型的钻具和不同

的钻孔方法进行了试验ꎬ以突出孔质量对纤维增强

聚合物(FRP)力学性能的影响ꎮ 他们的研究结果表

明ꎬ孔质量对带孔材料的抗拉强度有一定的影响ꎮ

3 提高 CFRP 孔质量的途径

为了提高 CFRP 孔部质量ꎬ减少材料损耗ꎬ提高

生产效率ꎮ 学者们从加工工艺以及刀具两方面着手

进行优化ꎮ

3? 1 钻削加工工艺

在钻削加工过程中ꎬ钻削加工的工艺参数ꎬ如主

轴转速和进给量(进给速度) 对材料孔部缺陷的形

成起着至关重要的作用ꎮ 前文已使用大量文献进行

论述ꎬ此处就不重复议论ꎮ 经过大量实验得出结论ꎬ

降低进给量ꎬ提高主轴转速ꎬ可以提高 CFRP 孔壁质

量ꎮ 其中进给量是影响孔部质量最重要的因素ꎮ

3? 2 刀具优化

在复合材料钻削加工过程中ꎬ一方面纤维连续

磨损刀具ꎬ另一方面产生的钻削热传递给刀具ꎬ加速

刀具磨损ꎮ 因此普通刀具很难完成 CFRP 的加工全

过程ꎬ并且会造成材料加工精度和加工效率低下ꎮ

刀具的材料、几何形状、涂层等都是影响 CFRP 钻削

质量的重要因素ꎮ

3? 2? 1 刀具的材料

Al ̄wandi 等[42]分析了不同钻头(聚晶金刚石麻

花钻和特殊涂层金刚石双尖角钻头)对分层的影响ꎮ

对 CFRP 进行钻削加工ꎬ并应用有限元方法对试验

结果进行了验证ꎬ证实双点角钻头在细观下能比其他

工具产生更好的孔质量ꎮ Ameur 等[43] 使用材质为

碳化钨、高速钢和镀锡硬质合金的钻头对 CFRP 进

行了钻削试验ꎮ 他们发现有涂层的钻头产生的切削

力比高速钢钻头低ꎮ Wang 等[44] 强调刀具的金刚石

涂层可以减少推力和分层ꎮ 他们发现ꎬ未涂层钻头

产生的毛刺面积比有涂层钻头的小ꎬ他们还发现金

刚石涂层可以增加工具寿命ꎮ Montoya 等[45] 分析了

有涂层和无涂层硬质合金工具钻削厚的 CFRP / 铝合

金叠层性能ꎮ 研究人员观察到ꎬ未涂层钻头比有涂

层钻头有更小的推力的主要原因是切削刃的锋利程

度ꎮ 此外ꎬ由于较低的侧面磨损和推力ꎬ使用金刚石

涂层钻头加工可以加工出质量更好的孔ꎮ Iliescu 等[46]

的研究指出ꎬ有金刚石涂层的硬质合金刀具寿命可以

比未涂层硬质合金钻头的刀具寿命高 10 倍~12 倍ꎮ

并且ꎬ有金刚石涂层的刀具切削速度比无涂层的刀

具高 3 倍ꎮ

3? 2? 2 刀具几何形状

刀具的几何形状是影响材料孔部几何损失的最

重要因素之一ꎮ Durâo 等[47] 从推力、表面粗糙度和

分层的角度比较了不同的刀具几何形状(顶角为

120°和 85°的麻花钻、曲头钻、匕首钻以及台阶钻)ꎮ

研究发现低进给速度可减少推力和分层ꎬ并且在低

进给速度下ꎬ热降解能高ꎮ 顶角为 120°的麻花钻可

最大限度地减少分层ꎮ Heisel 等[48] 在 CFRP 上进行

了钻孔实验ꎬ分析了不同顶角(155°、175°、185°、178°)

对推力和分层的影响ꎮ 他们发现ꎬ顶角的增加会增加

孔出口的分层ꎮ 随着麻花钻顶角角度的增大ꎬ孔内分

层也随之减小ꎮ Feito 等[49]分析了三种不同顶角的麻

花钻(90°、118°和 140°)的切削能力ꎬ得出以下结论:

为减少分层ꎬ建议使用顶角为 90° ~ 108°的麻花钻ꎮ

此外ꎬ他们比较了麻花钻和阶梯钻关于 CFRP 的切

削能力ꎬ得出的结论是ꎬ阶梯钻表现出更低的推力和

分层性能ꎬ特别是在低进给速度下ꎮ 在另一项研究

中ꎬFeito 等[50]分析了三种特殊几何形状的刀具(曲

头钻、铰刀钻和阶梯钻)对推力、扭矩和分层的影响ꎮ

2021 年第 12 期 125

???????????????????????????????????????????????

CFRP 的钻削加工研究现状

他们观察到扩孔器钻头几乎不会产生分层ꎬ因此建

议使用该工具以减少分层ꎮ

4 钻削加工的仿真模拟

随着计算机技术的高速发展ꎬ有限元仿真模拟

已经更加快速高效ꎮ 在研究不同加工参数的钻削加

工时ꎬ相较于实验以及推算ꎬ有限元仿真模拟的结果

更为直观且成本低ꎬ可重复大量进行ꎮ

CFRP 自身的各向异性以及非均质等复杂特

性ꎬ使有限元模拟加大了很多难度ꎮ 对于 CFRP 钻

削有限元研究ꎬ最常用的两种方法是虚拟裂纹扩展

法(VCE)和内聚力单元法(CZE)ꎮ

Dandekar 等[51]整理了纤维增强复合材料和粒

子增强复合材料之前 10 至 15 年的包括有限元建模

的建模方法ꎬ详细综述了分子动力学模拟和多尺度

建模在内的过程ꎮ Che 等[52] 从常规和非常规混合

加工工艺、切削理论和热/ 机械响应捕获、数值模拟、

工具性能和工具技术以及经济影响等方面综述了

CFRP 的加工ꎮ Durao 等[53] 采用 CZE 方法ꎬ把钻头

简化为圆锥ꎬ对圆锥施加向下的速度ꎬ对产生分层缺

陷的临界轴向力进行仿真计算ꎮ

为了了解与机械加工过程有关的力学ꎬ人们进

行了大量的包括有限元建模、分子动力学研究和多

尺度建模的研究ꎮ 尽管在二维和三维加工建模方面

取得了大量的成果ꎬ但在加工过程建模方面仍存在