广告 广告

【10 项自主研发的实用新型专利】

【开创“监理监检一体化”新模式】

【特种设备无损检测机构核准证】

【设备监理风电、光伏、火电、水电和输变电设备甲级】

【CMA 认证】

戮

“诚信规范、高效严谨、技术领先、数字智能”

的世界一流能源供应商的“采购质量控制中心”

力 打 造

PLANT ENGINEERING CONSULTANTS 2023.02 1

Monograph and Summary

专论与综述

智能化技术在电气自动化控制系统

开发中的运用研究

吴燕峰

(闽江师范高等专科学校 福州 350003)

摘 要:智能化技术的广泛应用是电气智能化效率改善的基础,也是提高电力智能化程度的关键原因。

在现代工业技术水平日益提升的大背景下,电气工程智能化技术获得了广泛应用,为国民经济的可持续发展

提供了必要的技术保证。本文重点研究智能化技术在电气工程及其自动化中的使用特征和可行性,并探讨其

在电气工程及其自动化中的实际运用,希望可以为电气系统及电气智能化开发提供一定的参考。

关键词:智能化 自动化控制 应用

Research on the Application of Intelligent Technology in the Development of

Electrical Automatic Control System

Wu Yanfeng

(Minjiang Teachers College Fuzhou 350003)

Abstract The wide application of intelligent technology is not only the basis of improving the efficiency

of electrical intelligence, but also the key reason to improve the degree of electric power intelligence. Under the

background of the increasing level of modern industrial technology, the intelligent technology of electrical engineering

has been widely used, and provides the necessary technical guarantee for the sustainable development of the national

economy. This paper focuses on the application characteristics and feasibility of intelligent technology in electrical

engineering and its automation, and discusses its practical application in electrical engineering and its automation, in

an attempt to provide a basis for electrical system and electrical intelligent development.

Keywords Intelligence Automatic control Application

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0001-03 DOI: 10.19919/j.issn.2095-2465.2023.04.001

作者简介:吴燕峰(1991 ~ ),女,硕士,助教,从事电力

电子与电气控制方面的工作。

通讯作者:吴燕峰,E-mail: 247106448@qq.com。

(收稿日期:2022-11-28)

随着科学技术的不断发展,智能化技术已成为社

会发展的重要方向,也成为现代动力系统中的发展重

点。智能化技术主要涉及电子信息、数据处理和智能

控制技术等,其广泛应用于现代电力系统电气智能化

过程,并为其开发了智能化的应用产品,以进行智能

流程管理。另外,智能化技术还有助于节约电气工程

资源,大大提高了电气工程的应用效能。与以往的电

气控制手段比较,智能化技术在现代电气系统中的优

越性主要表现在适用性和智能化等方面。

1 智能化技术使用特点及需求分析

1.1 智能化技术使用特点

智能化技术的使用通常能够模拟人类的认知,以

提高计算机操作的可靠性。智能化技术的主要应用特

征是更加的复杂化和系统化,这些技术通常和计算机、

语言学和生物学的技术发展相关。随着经济社会的发

展,智能设备的使用领域愈来愈广泛。在供电系统领域,

智能设备得到了更大的进步,能够单独进行复杂的工

作,这种应用对设备的功能要求越来越大 [1]。从整体

实践来看,智能化技术对于系统数据的整理与分析起

到了促进作用,同时在这个过程中能够根据数据变化

进行针对管理,这些操作能够保障工作的安全性,并

2 2023.02 设备监理

Monograph and Summary

专论与综述

合理调节智能数据,减少了人工管理带来的安全危害,

提升了自动化系统的操作精度。管理智能系统中如果

出现不同的数据,可进行顺序管理,在发现情况后,

利用数据挖掘做出正确的计算。当设置控制器后,根

据电气控制状态和管理逻辑,制定合理的计划。自动

化技术由于传感器与大数据处理的应用,可以实现每

一次工作精度的控制。在对电力系统自动控制系统进

行科学改善的同时,还能够对自动控制系统内特定的

线路进行迅速定位。智能化技术有效提升了自动化控

制效率,将自动化装置的安全性与稳定性提升到了更

高的水平 [2]。自动化设备有助于对整个过程进行控制,

从节能方面实现标准化,并按照实际工作状况加以调

节,从而降低能源的耗费。智能自动化产品具备良好

的分析与整合功能,可以达到对设备的精准管理,提

升产品的使用性能。

1.2 智能化技术需求分析

在以往电力系统电气工程中,控制器的实际应用

往往要求模型的支持,整体方式也相对烦琐。模型的

建立存在许多干扰因子,存在导致系统运行失效的可

能性。在计算机系统中引入自动化设计,能够打破模

型设计的束缚,使系统的精度更高,并减少人工成本。

智能化控制器在数据处理过程中起到了关键性作用,

在运行过程中完成了对信息数据的准确判断。在自动

化控制系统实际运行过程中,被控制对象往往具有较

强的灵活性,针对当前现状所开展的复杂度管理水平

也在不断提高,所以必须不断加强对信息技术应用的

探索力度。通过自动化信息技术在电力系统工程中的

运用,能够提高控制系统的调度能力与管理,改善控

制系统工作效能,并最大限度地减少故障产生的概率。

自动化信息技术的运用可以增强系统控制,管理流程

较以往更加简化,同时可以降低能源耗费,利用合理

的数据分析实现电气系统的自动控制,保证良好的整

体工作状态,进而达到长期良好的工作条件 [3]。

2 智能化技术在电气自动化控制中的作用

2.1 智能化技术所应用的器械具有一致性和

可靠性

在各种电气工程控制化系统进行工作的过程中,

通常都会给工作机械带来相对恶劣的工作环境,而由

于电气自动化控制系统的干扰性能相对较强,所以每

一个工作机械都会受到源自浪涌电流和超强度电压的

影响。如果说仪器都是非自动化的,长时间在这种高

干扰环境中工作,效率就会受到很大影响,一旦效率

不能提高,仪器使用寿命则会大幅度降低,进而影响

整个系统的正常稳定工作。当对不同数据进行处理时,

由于自动化技术器械有很大的一致性,就能够保证整

个电气工程智能化系统完成相应的工作任务 [4]。

2.2 缩短电气工程自动化系统作业过程

电气工程自动控制系统的运行,一定要有对象模

式或受控模式的建立,其建立的工作步骤也必须严密

合理。在电气工程自动控制系统中,由于受控对象往

往较多,且实际情况也较为复杂,操作流程具有相应

的曲折性和动态特性。由于需要构建更加严谨、清晰、

合理的过程建模,因此难度很大。以这些情况为基础,

智能化技术可以发挥很大的优越性,它在电气工程控

制系统中的运用将能够有效缩短操作过程。智能控制

器有助于将无法构建精确模式的实际管理工作过程省

去,将电气工程自动化运行过程中的有效性和精确性

提升到更高水平,以实现对于管理工作效率提升的实

际要求。

2.3 智能化技术能够完善系统调节能力

智能传感器在电气工程自动控制中的运用,能够

丰富和增强电气工程自动控制的调节功能,使其控制

水平明显提升。智能控制器不但可以控制系统中的各

种信息,而且还能够对各种信息进行检测、分析并反

馈给系统,大大增强了电气工程控制的优势。此外,

智能控制技术还能够进行间接遥控,从而有效节约配

套设施投资,与此同时还能在增强系统控制水平与控

制能力的基础上,实现对于自动化控制系统资金投入

的节约 [5]。

3 智能化技术在电气自动化控制系统开发

中的具体实践使用

3.1 优化设计

随着电器工程的发展逐步深入,随之而来的是逐

步提升技术操作的要求,由此也对电气工程人员提出

了较高的要求。在开展工作前,首先要对电气工程做

出全面分析与处理,以此确保电气自动化控制的顺利

实现,满足系统运行的基本工程需要。若不能在第一

PLANT ENGINEERING CONSULTANTS 2023.02 3

Monograph and Summary

专论与综述

时间加以检查维修,则有可能产生工作状态不平衡的

问题。智能化技术的应用,可以透过监控界面找到设

备的问题点,并通过显示方式进行报警,同时通过智

能化技术可以完成对故障原因的分析,并提供科学的

解决方案。智能化技术的正确使用大大提升了故障检

测的准确性,提升了运行效率,同时也能降低对相关

技术人员的依赖程度。例如在对变压器进行检测的过

程中,通过智能化技术能够全面解析事故成因与范围,

相关维护技术人员能够利用信息技术实施维护。自动

化信息技术除了在电气工程以及智能化中的广泛运用

外,还能够优化电力工作方案,提升发电效能,提高

系统的运营可控性 [6]。

3.2 PLC 技术与智能控制

在当前智能化技术应用体系中,PLC(可编程逻

辑控制器)技术是实现顺序控制的关键技术之一。随

着智能化技术的成熟运用,在对其顺序控制进行改进

后,PLC 自身顺序控制的可靠性以及稳定性得到大幅

提升,在提升控制效率的同时,也能够实现对节能的

现实要求。数字控制系统的各个工作步骤都是单独的,

且各工作步骤又是相互依赖的。由于 PLC 能够实现对

电气工程控制系统正常运行的控制要求,可信度和稳

定性好,而且逻辑的所有操作都必须经过程序完成,

从而获得了良好的运行环境,可以对工程的所有流程

实现逻辑运算和指令管理,在现场使用时能够完成对

多种节点的同步控制 [7]。

3.3 电气控制配电自动化

在利用智能化技术实现供电自动管理过程中,其

中电能的高效传送作为工作循环中的关键过程,在无

法完成目标容量的供给时,就要对电力进行更加科学

的合理分配,通过智能化技术的深度应用,实现了供

电系统中监控信号、负载管理工作、调度和故障分析

技术的智能化,可针对实际需要进行合理优化调度,

以适应各个区域的需要。利用故障分析技术能够预见

供电中可能发生的问题,从而进行供电系统智能化管

理。通过利用智能化技术对电力系统进行智能化的远

程控制,可以直接替代传统电气控制管理模式,在很

大程度上避免了由人工直接控制所引起的风险,在确

保电气控制系统稳定运行的同时,实现了对资源的全

面优化配置,为配置人力资源和提升生产效率提供

帮助。

3.4 人工智能的实现

随着智能化技术在电气自动化控制领域应用的逐

渐开展以及实践应用,智能化已经可以替代此前部分

高危险性、高精度工作,这在很大程度上提升了自动

化控制技术的安全性以及实用性,同时自动化控制的

效率也得到了较大提升。因此,智能化技术对智能控

制系统安全性和准确性的提升有明显的推动作用。现

代工业应用中的一些智能化配件可以取代一般的电子继

电器,并在工业生产中提供可靠的监测方式,在保证工

业生产安全性、稳定性的同时,又能提高工业智能化系

统的制造效益,进而产生更高的社会经济效益 [8]。

3.5 安全防御

从实际情况来看,传统的安全保护技术满足了电气

工程控制系统在安全保护领域的基本要求,但同时传统

安全防护技术的不合规性也较为突出。而智能化技术在

电子工程控制过程中的运用可以很好地解决这一问题。

在实际运行过程中,智能化技术可以做到对系统故障的

及时报告以及对病毒的有效处理。在出现病毒信息威胁

的情况下,智能化技术能够快速完成对信息的有效采集,

并及时制定科学有效的解决方案。企业想要自主管理好

系统安全运行,就必须及时进行安全配置,并充分开发

企业自控系统的保护功能。在智能化技术不停发展迭代

的过程中,智能安全防护技术的成熟运用能够为电气自

动化控制系统的开发提供高效、科学的解决方案。未来

随着智能化技术的发展,越来越强大的智能化安全防护

技术将会进一步推动电气工程行业高速发展。

4 结束语

综上所述,在电子自动化领域应用智能化能够识

别自动化装置的情况,为电气控制做出合理的调整设

置,实现对电力系统电气工程的人工智能管理。随着

智能化技术在电气智能化领域的广泛应用,该技术的

特点和智能效益都将逐步提高,智能设备的技术先进

性也将日益提高,未来还必将为电力安全管理作出更

多的贡献。

参考文献

[1] 刘春林 .有关人工智能技术应用于电气自动化控制

探索 [J].中国设备工程 ,2022(18):27-29.

(下转第 8 页)

4 2023.02 设备监理

质量控制

Quality Control

铁路货车滚动轴承用工程塑料保持架

生产过程质量控制

付红素

(北京隆轩橡塑有限公司 北京 100072)

摘 要:生产过程质量控制是质量环的重要组成部分。本文通过对铁路货车滚动轴承用工程塑料保持架

的注塑工艺生产流程以及保持架生产过程人、机、料、法、环、测等质量影响因素进行介绍,阐述了保持架

生产过程通过事前控制、事中控制、事后控制的质量管理思路,为其他注塑产品生产过程质量控制提供借鉴

的方法。

关键词:保持架 注塑成型 质量控制

Quality Control of Engineering Plastic Cage for Rolling Bearing of Railway

Freight Wagon during Production Process

Fu Hongsu

(Beijing Longxuan Rubber & Plastics Co., Ltd Beijing 100072)

Abstract The quality control of production process is an important part of the quality ring. This paper

introduces the injection molding process and production process of engineering plastic cage for railway freight car

rolling bearing, as well as the quality influencing factors such as man, machine, material, method, environment and

measurement in the cage production process, and expounds the quality management idea of cage production process

through prior control, in-process control and post control. It provides a reference method for the quality control of

other injection molding product during production process.

Keywords Cage Injection molding Quality control

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0004-05 DOI: 10.19919/j.issn.2095-2465.2023.04.002

作者简介:付红素(1975 ~ ),女,本科,高级工程师,从

事生产及质量管理工作。

通讯作者:付红素,E-mail: zhhywf@sohu.com。

(收稿日期:2023-01-03)

随着我国铁路的跨越式发展和车辆的大列、高速、

重载的发展,应用在 21 t、25 t 轴重且运行速度达到

120 km/h 的铁路货车上的轴承制造质量至关重要,作

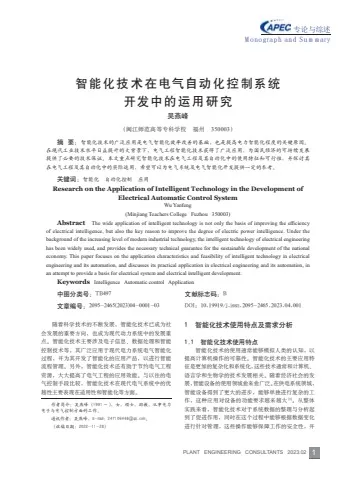

为轴承关键配件之一的工程塑料保持架,见图 1,是

新型的、具有高技术含量的塑料产品,其工作条件更

为苛刻,车辆行驶过程中的冲击更大,其性能的好坏

与车辆稳定性直接相关。

工程塑料保持架与其所替代的传统钢保持架相

比,具有许多钢保持架无法比拟的优点,尤其是其原

材料为工程塑料玻璃纤维增强聚酰胺,具有良好的综

合机械性能,同时这种聚酰胺材料本身具有自润滑性、

低摩擦性、耐磨损性、耐油性、工作温度适应范围大

(-40 ~ +120 ℃),在保证机械强度下尽量降低产

品自重,同时产品具有良好的应急安全性 [1]。

图 1 保持架、内圈及滚子组件

PLANT ENGINEERING CONSULTANTS 2023.02 5

质量控制

Quality Control

工程塑料保持架(以下简称保持架)采用先进的

注塑工艺成型制造,生产速度快、效率高,可连续批

量化生产。但其成型过程影响因素复杂,一旦生产过

程某个因素出现异常,就会造成产品质量偏离,甚至

出现批量废品,给企业带来巨大损失。

1 保持架生产概述

1.1 保持架生产工艺流程

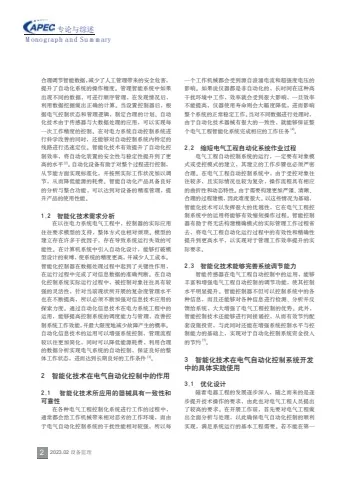

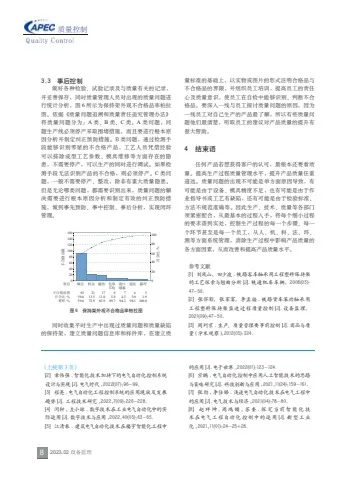

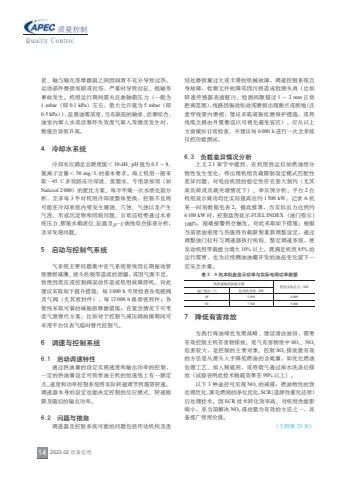

保持架生产工艺流程如图 2 所示,不同规格型号

的保持架生产工艺流程一致 [2]。

图 2 保持架生产工艺流程图

ᇱଙॠᄓ ᇱଙ߅ሳ

ዕॠ

Ԉጎੰ

تโۙ

ጀ໒ׯ႙

ॠᄓײࡗ

保持架生产过程主要分为:原材料入厂检验、原

材料干燥、注塑成型、过程检验、调湿处理、终检、

包装入库。只有有效地控制好这 7 道工序,保持架的

质量才能得以保障。

1.2 保持架生产流程

1)原材料入厂检验。其检验项目主要包括拉伸强

度、弯曲强度、缺口冲击强度、红外光谱、玻纤含量、

密度等性能及原材料外观、牌号等,以及原材料证件

与实物符合性,通过原材料入厂检验确认原材料是否

满足产品技术要求。

2)原材料干燥。成型前,通过除湿干燥机等干燥

设备对原材料进行干燥处理,使原材料含水量符合注

塑成型指标。

3)注塑成型。其工艺特点是原材料在一定温度下,

通过注塑机螺杆搅拌完全熔融,通过设定的高速高压

等成型参数射入模腔,经在模具内冷却、定型、固化

得到保持架产品。

4)过程检验。根据轴承结构对保持架的性能要求,

在生产过程中对已成型的保持架产品抽样,对主要技

术指标进行检验,主要有径向游隙、弯曲断裂力、拉

伸断裂力、运转灵活性、内部质量要求以及外径、内径、

整体宽度、窗孔宽度、配合角度等尺寸要求。

5)调湿处理。成型的保持架产品在出模后,通过

蒸箱、恒温恒湿箱等设备或热水浴、滴水操作,在一

定温度、湿度和时间下进行调湿处理,使保持架产品

吸湿平衡,稳定产品尺寸,消除内应力。

6)终检。在调湿处理完成后,对保持架产品外观

进行全检,对运转、径向游动量、含水量等进行抽检,

再次确认产品各项技术指标符合客户要求和技术标准。

7)包装入库。终检完成后包装入库。

2 保持架生产过程质量影响因素

2.1 原材料的影响

保持架采用的增强增韧聚酰胺材料,其具有较高

的吸水性,若原材料未干燥或干燥后含水率较高对产

品有较大的负面影响,在熔融状态下,干燥后和未干

燥的原材料熔融状态对比见图 3,微量水分的存在,

都会引起材料水解而导致分子量下降,从而使机械性

能下降;成型过程中,水分的存在还会使产品表面出

现气泡、银丝、斑纹等缺陷,如保持架外观缺陷斑纹

见图 4。

图 3 干燥后和未干燥的原材料熔融状态对比

图 4 保持架外观缺陷斑纹

2.2 注塑机、模具的影响

在注塑成型中,若想获得高质量成型保持架产品

和稳定的生产过程,必须组合原材料、模具和注塑机

这 3 个必需的物质条件。要使三者联系起来形成生产

能力,就需要充分运用温度、时间、压力、速度、位

置切换这 5 种成型工艺参数的内在联系和相互影响的

6 2023.02 设备监理

质量控制

Quality Control

作用,达到控制原材料在储料时的塑化程度和粘度,

控制充模熔料在模腔内的流动速度,控制熔料在一定

压力下经过冷却定型。

“七分模具,三分工艺”,对注塑成型来说模具

对成型产品的质量影响很大。注塑模具是生产塑料产

品的工具,能够一次成型外形复杂、尺寸精度高的塑

料制品。模具的浇注系统、型腔尺寸精度、分型面与

排气结构、温度调节系统等直接影响产品质量。

2.3 工艺参数的影响

在保持架生产过程中,不同工序流程所需的工艺

参数不同。

● 2.3.1 原材料干燥

根据原材料的原始含水量,设定具体的干燥条件,

为保证原材料注塑成型前含水量稳定且符合技术要求,

不同原始含水量的原材料所设定的干燥温度、干燥时

间不同。

● 2.3.2 注塑成型

注塑成型五要素为温度、时间、位置、压力、速

度。在保持架注塑成型过程中,需设定多段料筒温度、

注射速度、注射压力、保压压力、保压时间。同时为

保证产品尺寸精度、质量稳定,对生产中的储料位置、

注射位置、冷却时间和模具温度等参数还需进行合理

设定。比如模具温度,模具温度对制品的外观质量和

内在结晶性能影响很大。适当的模具温度可增加流动

长度,提高产品外观光泽度,减小内应力和充模压力。

模具温度需通过模温机控制保持恒定温度,且模具温

度需小于原材料自身的结晶温度或热变形温度。

● 2.3.3 调湿处理

调湿处理时,不同保持架产品重量不同、吸水量

不同。因此在调湿过程中所需调湿处理的环境、时间

不同。玻璃纤维增强聚酰胺材料在注塑成型过程中,

不可避免地存在塑化、冲模速率、冷却等不均,造成

结晶、玻纤取向和收缩不均,导致保持架产品产生

内应力。同时玻璃纤维增强聚酰胺材料在空气中吸湿

性很大,成型产品在调湿处理前,其脆性较大,且尺

寸不稳定。通过调湿处理,可提高韧性和产品尺寸稳

定性。

2.4 人员影响

在注塑过程中,往往出现管理人员疏于管理,操

作人员质量意识不强、粗心大意,在原材料干燥过程

中未按原材料干燥作业指导书规定的温度、时间进行

干燥,导致原材料含水量高,造成产品气泡、流纹等

缺陷。未按要求对产品外观进行全检,造成外观缺陷

漏检等情况。

2.5 环境温度的影响

保持架尺寸和机械性能测量环境温度要求

(23±2)℃。环境温度对保持架的尺寸精度、形状的

收缩、变形以及稳定性有一定的影响,因此检验、试

验现场环境温度须符合标准要求。

2.6 检验试验方法的影响

保持架产品检验、试验的标准是否正确、全面以

及用于检验、试验的监视测量器具、设备等精度要求

是否满足需要、是否按照程序文件进行管理都直接影

响产品的检验质量结果。

3 保持架生产过程质量管理

保持架生产过程质量控制主要从 3 个方面来控制:

1)事前控制,在投产前,对需要投入的资源(人、机、

料、法、环等)进行检查确认,通过事前预防,达到

对过程结果的控制;2)事中控制,对生产过程及各个

环节的质量控制;3)事后控制,对所完成的产品的质

量检验、控制与统计分析。

3.1 事前控制

质量管理中事前控制是必然,产品质量的管理核

心是怎样通过事前的有效控制达到对最终结果的控制,

从而更加有效地保证产品的质量 [3]。

● 3.1.1 质量管理体系的建立与运行

作为铁路关键配件产品,完善的质量管理体系是产

品质量的保障。通过制定生产控制程序、检验控制程序、

监视测量控制程序、不合格品控制程序等一系列体系制

度,保证了生产过程质量管理有法可依、有据可循。

● 3.1.2 工艺保障

在生产前,工艺人员对产品生产所需的工艺参数

进行确认验证,如原材料干燥参数、温度参数、注塑

成型工艺指导参数、调湿处理参数等。对各工艺流程

设置控制点,制定标准技术文件、质量标准文件、作

业指导书,建立特性参数预警线及其判定准则,尤其

是对关键特殊工序进行重点管控。

PLANT ENGINEERING CONSULTANTS 2023.02 7

质量控制

Quality Control

● 3.1.3 首件鉴定

注塑生产前,首件鉴定是保证保持架产品能否正

常、连续生产的关键。在原材料、工装、模具、注塑

机、生产工艺等发生重大变更时,必须进行首件鉴定。

首件鉴定时,需从以下 5 个方面进行操作:

1)对质量控制的技术标准、影响产品质量的操作

是否配备作业指导书进行核查,同时核查操作人员资

质证明,对其掌握和熟悉状况进行确认。

2)对原材料质量进行检验,同时核查原材料合格

证明资料、试验报告等。检查原材料性能的目的是为

了防止不合格原材料投入生产,影响产品质量。

3)逐一检查注塑机、模具等主要生产设备、监视

测量设备、环境是否符合技术要求。

4)对试生产的保持架实物进行检验、试验。对保

持架实物外观、尺寸、力学性能、内部质量进行检查。

5)对变更的内容及影响进行核查确认。通过首件

鉴定,保证在量产前对发现的问题进行纠正和关闭,

避免保持架在批量生产后发生批次性质量问题。

3.2 事中控制

即生产过程中所有与生产过程有关的质量控制。

在质量控制中坚持以预防为主,把事后检查转化为事

前把关。操作人员在接班后对主要生产设备、模具、

原材料等影响产品质量的因素进行点检确认,加强本

班次生产前的预控,保证产品质量。同时要求操作人

员树立“下工序就是用户”的观念,对自己生产的产

品质量负责,做到上工序保下工序、下工序监督上工序、

上下工序相互监督保证,防止有质量问题的产品流出。

● 3.2.1 自检

产品质量是制造出来的,而不是检验出来的。让每

个人做好自己的产品,要求操作人员对自己负责的产品进

行自检。保持架正常生产过程中,要求操作人员对保持

架外观进行全检;保持架尺寸、径向游动量等项点按照

作业指导书规定的频次和数量进行自检。保持架弯曲断

裂力及拉伸断裂力由实验室进行破坏试验,验证保持架

的机械性能及内部质量是否符合标准要求。操作人员在

生产过程中发现异常时,及时通知工艺人员对异常进行

处理。如发现不合格,需做好标识,隔离处置。

● 3.2.2 巡检

质检人员按照作业指导书规定的频次和数量进行

检验,对保持架外观、尺寸及径向游动量等项点进行

抽检,并填写质检记录,发现问题及时反馈工艺人员处

理。产品质量异常未改善时,质检人员有权利终止生产。

巡检过程中,如有换料、修模时,需按首件检验

标准进行检验,逐项确认产品外观、尺寸、机械性能、

内部质量等项点,并记录。

● 3.2.3 终检

保持架完成调湿处理后,由质量终检人员进行抽

检,对产品外观、水含量、径向游动量以及运转等项

点进行再确认、重点控制,同时对保持架的包装方式、

标识等进行确认合格后,方可盖章入库。

● 3.2.4 检验状态标识与不合格品处理

产品检验状态标识有合格状态、不合格状态和待

检状态。各工序对各状态做好明显标识,并通过标识

颜色加以区别,防止混淆。如:合格标识颜色为绿色,

不合格标识为红色,待检状态标识为黄色。

检验人员在生产过程发现不合格品后,对不合格

品做出状态标识,并隔离在“不合格品”区域内。不

合格品由责任者、检验人员、工艺人员三方确认后报废。

检验人员按照要求填写《不合格品报告》,详细说明

不合格品出现的工序、产品编号、不合格原因、数量

等信息,以便追溯。

● 3.2.5 控制图的应用

控制图的主要作用是通过收集数据,进行统计分

析并判断生产过程的稳定性,使生产过程处于统计的

稳定状态;及时发现生产过程中的异常波动和变异趋

势,对即将要发生的不合格提前预警;分析生产设备、

模具或测量系统的精度,做出正确技术要求;为判定

产品质量提供证据。

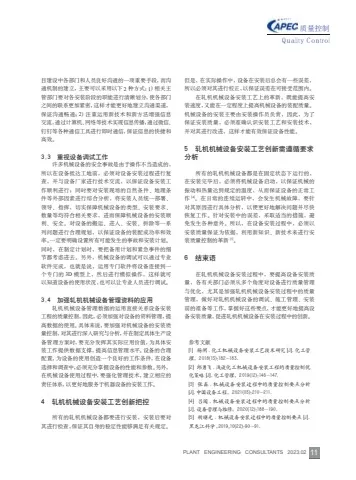

在保持架生产过程中检验人员对产品尺寸、机械性

能进行检验和试验,并收集记录数据,通过制作控制图

进行统计分析,及时发现异常,解决问题。图 5 所示为某

型号保持架窗孔拉伸断裂力最小值 Xbar-R 控制图。

图 5 Xbar-R 控制图

1 4 7 10 13 16

ᄣԨ

20204Ċ6ሆ26M35شઙฦଛ૰)Min*ڦXbar.R੦

ᄣԨ

ᄣԨኵᄣԨटֶ

19 22 25

1 4 7 10 13 16 19 22 25

2 000

0

100

200

300

400

2 100

2 200

2 300 UCL=2 312.9

X=2170.4

LCL=2 027.9

UCL=446.3

R=195.6

LCL=0

UCL- 控制上限;LCL- 控制下限;X - 总均值;R - 平均极差

8 2023.02 设备监理

质量控制

Quality Control

3.3 事后控制

做好各种检验、试验记录及与质量有关的记录,

并妥善保存,同时质量管理人员对出现的质量问题进

行统计分析,图 6 所示为保持架外观不合格品率柏拉

图。依据《质量问题追溯和质量责任追究管理办法》

将质量问题分为:A 类、B 类、C 类。A 类问题,问

题生产线必须停产采取围堵措施,而且要进行根本原

因分析并制定纠正预防措施。B 类问题,通过检测手

段能够识别零星的不合格产品,工艺人员凭借经验

可以排除成型工艺参数、模具维修等方面存在的隐

患,不需要停产,可以生产的同时进行调试。如果检

测手段无法识别产品的不合格,则必须停产。C 类问

题,一般不需要停产、整改,除非有重大质量隐患。

但是无论哪类问题,都需要识别出来,质量问题的解

决需要进行根本原因分析和制定有效的纠正预防措

施,做到事先预防、事中控制、事后分析,实现闭环

管理。

0 0

20

40

60

80

100

120

140

160

20

ӥݴԲ0&

փࢇ߭ຕ

40

60

80

100

ۅ

92

59.4

59.4

ၜణ

不合格品数

百分比0&

累积0&

ଙॖ

21

13.5

72.9

ฅ

17

11.0

83.9

ሷ

փ

9

5.8

89.7

এ੨

܂

7

4.5

94.2

ୁ࿖

6

3.9

98.1

္

3

1.9

100.0

图 6 保持架外观不合格品率柏拉图

同时收集平时生产中出现过质量问题和质量缺陷

的保持架,建立质量问题信息库和样件库,在建立质

量标准的基础上,以实物或图片的形式注明合格品与

不合格品的界限,并组织员工培训,提高员工的责任

心及质量意识,使员工在自检中能够识别、判断不合

格品。要深入一线与员工探讨质量问题的原因,因为

一线员工对自己生产的产品最了解,所以有些质量问

题他们最清楚,听取员工的建议对产品质量的提升有

很大帮助。

4 结束语

任何产品若想获得客户的认可,最根本还要看质

量。提高生产过程质量管理水平,提升产品质量任重

道远。质量问题的出现不可能是单方面原因导致,有

可能是由于设备、模具精度不足,也有可能是由于作

业指导书或工艺有缺陷,还有可能是由于检验标准、

方法不规范准确等。因此生产、技术、质量等各部门

须紧密配合,从最基本的过程入手,将每个细小过程

的要求落到实处,控制生产过程的每一个步骤、每一

个环节甚至是每一个员工,从人、机、料、法、环、

测等方面系统管理,消除生产过程中影响产品质量的

各方面因素,从而改善和提高产品质量水平。

参考文献

[1] 刘凤山,田少波 .铁路客车轴承用工程塑料保持架

的工艺探索与翘曲分析 [J].铁道机车车辆,2008(03):

47-50.

[2] 张怀影,张家富,李孟福 .铁路货车滚动轴承用

工程塑料保持架监造过程质量控制 [J].设备监理,

2021(09):47-50.

[3] 周列京 .生产、质量管理要事前控制 [J].商品与质

量 (学术观察 ),2012(05):324.

(上接第 3 页)

[2] 章伟强 .智能化技术加持下的电气自动化控制系统

设计与实现 [J].电气时代 ,2022(07):96-99.

[3] 程亮 .电气自动化工程控制系统的应用现状及发展

趋势 [J].工程技术研究 ,2022,7(09):226-228.

[4] 闵轩, 左小琼 .数字技术在工业电气自动化中的实

际运用 [J].数字技术与应用 ,2022,40(03):63-65.

[5] 江清泉 .建筑电气自动化技术在楼宇智能化工程中

的应用 [J].电子世界 ,2022(01):123-124.

[6] 宗鹏 .电气自动化控制中应用人工智能技术的思路

与策略研究 [J].科技创新与应用 ,2021,11(24):159-161.

[7] 张劲 ,李佳铎 .浅谈电气自动化技术在电气工程中

的应用 [J].电气技术与经济 ,2021(04):78-80.

[8] 赵 祥 坤 , 周鸿 锁 , 苏奎 . 探究当前智能化 技

术在电气工程自动化 控制中的运用 [J]. 新型工业

化 ,2021,11(01):24-25+28.

PLANT ENGINEERING CONSULTANTS 2023.02 9

质量控制

Quality Control

轧机机械设备安装质量管控对策与创新

王 军

(河南中孚实业股份有限公司 郑州 451200)

摘 要:在轧机机械设备安装过程中,往往要对设备进行质量控制,以保证其安装质量。文章就轧机机

械设备安装质量控制的重要性进行了阐述,并就当前我国轧机机械设备安装工程质量控制中存在的问题进行

了详细分析,提出相应的解决措施,探索今后轧机机械设备安装的工艺和质量控制的创新,以期对轧机机械

设备的安装工作有所帮助。

关键词:机械设备 设备安装 质量控制

Countermeasures and Innovation of Quality Control for the Installation of

Rolling Mill Mechanical Equipment

Wang Jun

(He'nan Zhongfu Industry Co., Ltd. Zhengzhou 451200)

Abstract In the installation of rolling mill mechanical equipment, it is often necessary to control the quality

of equipment to ensure its installation quality. Therefore, the article expounds the importance of quality control of

rolling mill mechanical equipment installation, analyzes in detail the problems existing in the quality control of rolling

mill mechanical equipment installation project in China, puts forward corresponding solutions, explores the innovation

of installation process and quality control of rolling mill mechanical equipment in the future, and hopes to help the

installation of rolling mill mechanical equipment.

Keywords Mechanical equipment Equipment installation Quality control

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0009-03 DOI: 10.19919/j.issn.2095-2465.2023.04.003

作者简介:王军(1988 ~ ),男,本科,助理工程师,从事

轧机安装与维护相关工作。

通讯作者:王军,E-mail: 5465151226@qq.com。

(收稿日期:2022-11-10)

在我国科技水平不断提高的今天,生产机械化已

经成为当今社会的主流。近年来各种类型的机械在企

业日常生产中得到了广泛应用。在生产中使用的轧机

机械设备,必须对其进行全面、合理的控制,以保证

其安装质量,并使之符合设计要求。需要以设备的安

装要求为基础,对各种安装过程进行革新和改进,以

提高设备的使用性能。

1 机械设备安装质量控制的重要性

轧机机械设备安装是一项重要工作,在许多行业

中都有广泛应用。

首先,对设备安装质量进行控制,可以提高设备的

使用寿命。简单地说,就是在设备安装的时候,可以提高

设备质量,降低设备故障率,从而保证设备在以后使用

中的正常运行,从而提高和保证设备的使用寿命 [1]。其次,

通过对轧机机械设备安装进行质量管理,可以控制设备

安装费用,这具有重要的价值和意义。最后,对设备安

装进行质量控制,对提高工作效率具有重要意义,可以

通过对设备安装质量进行监控,从而降低安装过程中存

在的问题,提高安装效率,保证设备的正常运行。

2 当前轧机机械设备安装工程质量控制中

存在的问题

2.1 安装过程中缺少全面性的检验和试验计划

目前,在轧机机械设备安装工程中,检测与试验

方案是一种常用的质量管理方法。该方法规定了质量

10 2023.02 设备监理

质量控制

Quality Control

措施、检验程序和规范、验收标准、活动顺序、各级

领导签字、检验和试验的结果 [2]。实施品质保障,是

为了确保工程活动与工程质量标准相一致,并具有可

操作性。只有在施工过程中加强对工程质量的监控与

安全管理,才能预防各类质量问题。在我国很多轧机

机械设备的安装工程中,施工企业的自检和监督过程

检验仍是主要的质量控制手段,通常仅有验收记录,

没有详细的工艺资料,由于施工工序繁多,往往造成

工序交叉混乱,不利于安装工程的质量管理。

2.2 相关质量监管制度不完善

在轧机机械设备安装施工过程中,质量监控系统的

实施是最主要的影响因素。然而,有关部门往往盲目追

求成本和进度,忽略了质量监控系统。有的业主单位缺

乏专业技术人员,对安装场地不熟悉,无法发挥有效的

监督功能,只能将质量管理交给监理和施工企业。另外,

虽然很多施工企业建立了质量监督体系,但由于安装阶

段的权利和责任不明,导致质量监督工作开展过程中,

现场监督、管理和控制模糊,或管理不到位,或管理过松,

各工序交接措施混乱,影响了质量监督工作的开展。

2.3 安装方法不当影响设备质量

要让轧机机械设备发挥最大作用,就必须保证设

备的质量达到要求。所以,在安装过程中,必须有监

督过程。而且,大部分机械都是比较复杂的大型设备,

安装步骤也非常烦琐,如果没有一个完善的监控系统,

很可能让工作人员将复杂的操作步骤简单化,从而影

响机器性能。如果一台机器在安装过程中达不到质量

标准,不仅会给以后的生产带来极大的风险,而且还

会危及员工的生命。这是一个亟待解决的重大问题。

2.4 轧机机械设备本身存在质量问题

通常,轧机机械设备是以承压为主,工作条件苛刻,

要求设备具有高品质和良好的工作条件。然而,就国

内轧机机械设备产业而言,许多零件制造商过于追求

经济效益,导致许多以次充好、假冒伪劣的商品出现,

而采购人员缺乏必要的经验,分辨好坏的能力也不够。

如果将这些与规范不符的零件装配到机器上,不仅会

影响机器性能,还会引发严重的事故,危及工人的生命。

另外,在采购过程中,如果采购人员为了节省成本而

购买劣质零件,并且将其用于机械设备,一样会给设

备的安装带来极大的风险。

3 轧机机械设备安装过程中的质量控制

措施

在轧机机械设备安装过程中,要注意以下几个关键

问题,以保证设备安装质量且保证施工质量的有效执行。

3.1 做好安装前的准备工作

为提高机械设备的安装质量,有关部门应在安装

前进行控制与优化,并做好前期准备工作,以降低设

备的装配失败率,提高设备的整体质量。

首先,在安装前,相关人员要对设备的安装环境

进行详细了解,包括问题、位置等,将现场的情况记

录下来,从而保证安装的设备与周围环境相适应,达

到最好的效果。其次,在安装轧机机械设备前,为了

达到最优的安装控制,必须在安装前对员工进行培训,

培训内容包括安装技术、设备、安全要求等,同时还

要对安装人员进行安装方案的培训,这是为了让安装

人员能够更清晰地了解安装的基本方案,保证安装方

案的实施 [3]。最后,在前期准备工作中,也要做好安

装预算。因为在安装的时候,预算的差异会对安装的

效果产生很大的影响。所以,在进行安装前,必须预

算清晰,既要清楚地确定安装预算,又要合理地增加

安装预算,为安装预算留出一定的空间,以防止由于

预算短缺而影响安装质量。

另外,在安装轧机机械设备之前,还要特别注意

的是要认真地进行模拟,因为在施工过程中,任何一

个环节出现差错,都会影响整个工程的进度,造成工

程失控,从而影响最后的施工效果。在这个过程中,

有关部门要做好数据采集,并建立一个专门的数据库,

以便在机械设备的安装中提供更多的科学数据。

3.2 提高安装过程质量管理水平

在进行机械设备安装期间,要加强对设备的安装管

理,主要是通过以下方法进行。首先,在安装机械设备时,

有关单位要做好安装部门的建设,即设立专业安装施工

管理对策,组成专业的管理团队,以达到对安装工作的

专业化管理。其次,在安装过程中,各单位要重视系统与

制度建设,其中包括安装技术应用制度、安装工艺管理

制度、安装人员管理制度、人员设备安全管理制度,并

通过这一系统的多元化、全方位的管理,为管理部门和

队伍建立完善的后勤保障。最后,在进行机械设备安装

时,有关单位也要有完善的沟通机制。沟通机制是保证项

PLANT ENGINEERING CONSULTANTS 2023.02 11

质量控制

Quality Control

目建设中各部门和人员良好沟通的一项重要手段,而沟

通机制的建立,主要可以采用以下 2 种方式:1)相关主

管部门要对各安装阶段的职能进行清晰划分,使各部门

之间的联系更加紧密,这样才能更好地建立沟通渠道,

保证沟通畅通;2)注重运用新技术和新方法增强信息

交流,通过计算机、网络等技术实现信息传播,通过微信、

钉钉等各种通信工具进行即时通信,保证信息的快捷和

高效。

3.3 重视设备调试工作

许多机械设备的安全事故是由于操作不当造成的,

所以在设备抵达工地前,必须对设备安装过程进行复

查,并与设备厂家进行技术交流,以保证设备安装工

作顺利进行;同时要对安装现场的自然条件、地理条

件等外部因素进行综合分析,将安装人员统一部署、

领导、指挥,切实保障机械设备的类型、安装要求、

数量等均符合相关要求,进而保障机械设备的安装顺

利、安全。对设备的搬运、进入、安装、拆除等一系

列问题进行合理规划,以保证设备的装配成功率和效

率。一定要明确设置所有可能发生的事故和安装计划。

同时,在制定计划时,要把备用计划和紧急事件的细

节都考虑进去。另外,机械设备的调试可以通过专业

软件完成,也就是说,运用专门软件将设备连接到一

个专门的 3D 模型上,然后进行模拟操作,这样就可

以知道设备的使用状况,也可以让专业人员进行调试。

3.4 加强轧机机械设备管理资料的应用

轧机机械设备管理数据的运用直接关系设备安装

工程的质量控制,因此,必须加强对设备的资料管理,提

高数据的使用。具体来说,要加强对机械设备的安装质

量控制,对其进行深入研究与分析,并在制定具体生产设

备管理方案时,要充分发挥其实际应用价值,为具体安

装工作提供数据支撑,提高信息管理水平。设备的合理

配置,为设备的使用创造一个良好的工作条件,在设备

选择和调查中,必须充分掌握设备的性能和参数。另外,

在机械设备使用过程中,要强化管理技术,建立相应的

责任体系,以更好地服务于机器设备的安装工作。

4 轧机机械设备安装工艺创新把控

所有的轧机机械设备都要进行安装,安装后要对

其进行检查,保证其自身的稳定性能够满足有关规定。

但是,在实际操作中,设备在安装后总会有一些误差,

所以必须对其进行校正,以保证误差在可接受范围内。

在轧机机械设备安装工艺上的革新,既能提高安

装速度,又能在一定程度上提高机械设备的装配质量。

机械设备的安装主要由安装操作员负责,因此,为了

保证安装质量,必须准确认识安装工艺和安装技术,

并对其进行改进,这样才能有效保证设备性能。

5 轧机机械设备安装工艺创新需遵循要求

分析

所有的轧机机械设备都是在固定状态下运行的,

在安装完毕后,必须将机械设备启动,以保证机械的

振动和热量达到规定的温度,从而保证设备的正常工

作 [4]。在日常的连续运转中,会发生机械故障,要针

对其原因进行具体分析,以便更好地解决问题并尽快

恢复工作。针对安装中的误差,采取适当的措施,避

免发生各种意外。所以,在设备安装过程中,必须以

安装质量保证为依据,利用新知识、新技术来进行安

装质量控制的革新 [5]。

6 结束语

在轧机机械设备安装过程中,要提高设备安装质

量,各有关部门必须从多个角度对设备进行质量管理

与优化,尤其是加强轧机机械设备安装过程中的质量

管理,做好对轧机机械设备的调试、施工管理、安装

前的准备等工作,掌握好这些要点,才能更好地提高设

备安装质量,促进轧机机械设备在安装过程中的创新。

参考文献

[1] 杨闸 .化工机械设备安装工艺技术研究 [J].化工管

理,2018(13):182-183.

[2] 郎勇飞 .浅谈化工机械设备安装工程的质量控制优

化策略 [J].化工管理,2019(12):146-147.

[3] 张鑫 . 机械设备安装过程中的质量控制要点分析

[J].中国设备工程,2021(03):210-211.

[4] 吕闯 . 机械设备安装过程中的质量控制要点分析

[J].设备管理与维修,2020(12):188-190.

[5] 胡曙光 .机械设备安装过程中的质量控制要点 [J].

黑龙江科学,2019,10(22):90-91.

12 2023.02 设备监理

质量控制

Quality Control

提升原油主机运行可靠性的探索与实践

杨俊杰

(中海石油(中国)有限公司天津分公司 天津 300459)

摘 要:原油主机结构复杂、技术难度高,作为电站及船舶动力的核心设备,其安全可靠性尤为关键。

本文以海上油田作为主电站的 MAN B&W 公司生产的 16V32/40 型原油主机为对象,分析阐述了机组各系统多

发问题与故障、技术提升思路与实践,以提升运行可靠性。

关键词:原油主机 可靠性 监测与诊断 16V32/40

Exploration and Practice of Improving the Operation

Reliability of Crude Oil Engines

Yang Junjie

(CNOOC (China) Limited Tianjin Branch Tianjin 300459)

Abstract The crude oil engine has complex structure and high technical difficulty. As the core equipment of

power station and ship power, its safety and reliability are particularly critical. Taking the 16V32/40 crude oil engine

produced by MAN B&W Company as the main power station in offshore oil field as the object, this paper analyzes

and expounds the multiple problems and failures of each system of the unit, and the ideas and practices of technical

improvement to improve the operation reliability.

Keywords Crude oil engine Reliability Monitoring and diagnosis 16V32/40

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0012-03 DOI: 10.19919/j.issn.2095-2465.2023.04.004

作者简介:杨俊杰(1985 ~ ),男,本科,工程师,从事海

洋石油装备技术与管理工作。

通讯作者:杨俊杰,E-mail: zfyjj@126.com。

(收稿日期:2022-12-14)

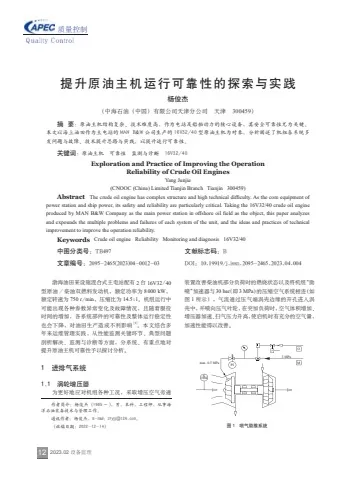

渤海油田某设施混合式主电站配有 2 台 16V32/40

型原油 / 柴油双燃料发动机,额定功率为 8 000 kW,

额定转速为 750 r/min,压缩比为 14.5:1。机组运行中

可能出现各种参数异常变化及故障情况,且随着服役

时间的增加,各系统部件的可靠性及整体运行稳定性

也会下降,对油田生产造成不利影响 [1]。本文结合多

年来运维管理实践,从性能监测关键环节、典型问题

剖析解决、监测与诊断等方面,分系统、有重点地对

提升原油主机可靠性予以探讨分析。

1 进排气系统

1.1 涡轮增压器

为更好地应对机组各种工况,采取增压空气旁通

装置改善柴油机部分负荷时的燃烧状态以及将机组“助

喷”加速器与30 bar(即3 MPa)的压缩空气系统相连(如

图 1 所示),气流通过压气端涡壳边缘的开孔进入涡

壳中,并喷向压气叶轮,在突加负荷时,空气体积增加、

增压器加速、扫气压力升高,使启机时有充分的空气量,

加速性能得以改善。

图 1 喷气助推系统

O

M PI

S

1004

3 MPa

max. 0.5 MPa

PLANT ENGINEERING CONSULTANTS 2023.02 13

质量控制

Quality Control

增压器喷嘴环的表面积与机组特性的匹配度尤为

关键。本机组 NR34/S118 型增压器配 IMO4516 型喷

嘴环更优。鉴于此,可设计装配可变涡轮喷嘴环出口

截面装置(VTA),以改善涡轮增压器的动态响应性能,

通过电控改变涡轮喷嘴环的叶片开度,进而改变增压

器转速、增压压力。

1.2 空冷器

两级空冷器承载着增压空气冷却作用,多因脏堵

造成进气不畅、高温,导致机组排温高甚至出现喘振

情况。在运行中检查冷却水进出口的温度,实时监测

进出口的增压空气温度与压差变化。一般每 6 000 h

或当空冷器在高负荷范围内的压差达到 80 mbar(即

8 kPa)时,即对空冷器进行清洗。

1.3 配气机构

配气机构是气缸燃烧的关键,为避免进排气阀卡

死、弹簧折断或气阀关闭不严而间隙过大造成气阀或

油泵异常噪声、排烟温度异常、冒黑烟等故障,建议

每 3000 h 对气门间隙、气缸密封性一并检查 [2]。

2 燃油系统

2.1 燃油品质

海上油田经电脱水器处理后的合格原油作为燃料

油,燃油品质应满足表 1 中的指标要求,不同燃油类

别的粘温图参考图 2。通过分油机、增压循环设备(必

要时增加降粘、脱硫等环节)保证燃油预处理效果 [3]。

名称 最大值

特性

粘度(50 ℃)/(mm2

/s) 700

粘度(100 ℃)/(mm2

/s) 55

密度(15 ℃)/ (g/mL) 1 010

闪点 /℃ 60

倾点 /℃ 30

组分

残碳(康拉逊)/wt% 22

硫 / wt% 5

灰分 / wt% 0.2

钒 /(mg/kg) 600

水 /vol% 1

沉淀物(潜在)/wt% 0.1

铝和硅 /(mg/kg) 80

沥青质 /wt% 2/3 残碳

钠 /(mg/kg) <1/3 钒,<100

低粘度组分的十六烷值最小为 35

表 1 燃油指标要求

图 2 粘温图

70

4

5

10

12

15

20

4

5

10

12

15

20

80 90 100 110

ॺᅱऐᇱᆳ

ቕ܈12ċ14 mm2

0s

ፌۇٴሎႹ

܈ቕ

ᆳ࿒܈DŽऐമDž

ሏۯቕ܈0DŽmm2

0s)

120 130 140

IF 40

IF 80

IF 120

IF 180

IF 380

IF 700

150 160 ņ

2.2 高压油泵与喷油器

高压油泵常见问题包括柱塞偶件穴蚀磨损、配合间

隙过大、燃油供给量不能准确调节、油泵凸轮磨损等影

响柱塞行程、引起喷油正时有误,造成后燃、排烟高温、

缸头燃烧室侧积碳严重等问题。需关注油门刻度百分比

和实际功率百分比的差值,良好状态应在 5%~8% 之间。

喷油器则多因针阀孔导向面磨损或针阀卡住、调

压弹簧失效断裂、喷孔直径变大、积碳与滴油等问题

导致雾化不良造成单缸熄火、单缸高温等问题,建议

每 3 000 h 进行一次校验,每 6 000 h 对喷油头换新,

以保证雾化效果,提高燃烧质量。

2.3 机组出力工况监测

要保证机组各缸出力均等,可通过比较各缸的爆

发压力和油门齿条位置来核实。爆发压力正常值为

200 bar(即20 MPa),单缸允许偏离平均值为±5 bar(即

±0.5 MPa),这是衡量该缸做功效能的直接标准。排

气温度可能稍存差异,但不允许将各缸排温调至同一

值。为连续监测机组工况变化,应定期测量发动机各

缸的示功图。通过电子示功装置测得的膨胀线、压缩

线的形状可显示发火点和最高爆压,对各缸负荷提供

比较;测得的数值、压力曲线和示功图能可靠总结各

缸负荷分配、燃烧偏离情况和喷射压力趋势,根据功

率范围,为采取修正措施和维护保养提供决策依据,

以优化维修、减少停机时间。

3 润滑油系统

润滑油起到润滑、冷却、密封、防腐等作用。润

滑油系统常发生的故障有压力异常、温度过高、润滑

油耗量异常增加以及因废气、燃油或冷却水窜入受到

污染、导致变质。以上问题的发生会引起活塞与缸

14 2023.02 设备监理

质量控制

Quality Control

套、轴与轴瓦等摩擦副之间因润滑不充分导致过热,

运动部件磨损加剧或拉伤,严重时导致拉缸、抱轴等

事故发生。机组运行期间需关注曲轴箱压力(一般为

1 mbar(即 0.1 kPa)左右,最大允许值为 5 mbar(即

0.5 kPa)),监测油雾浓度,当有缺陷的轴承、活塞咬合,

油室内窜入水或活塞环失效废气窜入等情况发生时,

数值会异常升高。

4 冷却水系统

冷却水应满足总硬度值< 10 dH、pH 值为 6.5 ~ 8、

氯离子含量< 50 mg/L 的基本要求。海上机组一般采

取 -45 ℃多效防冻冷却液、蒸馏水、专用添加剂(如

Nalcool 2 000)的配比方案。每半年做一次水质化验分

析,至多每 3 年对机组冷却液整体更换,控制不良则

可能在冷却系统内壁发生腐蚀、穴蚀、气蚀以及产生

气泡、形成沉淀物和结垢问题。日常巡检要通过水系

统压力、膨胀水箱液位、缸温及p-V曲线综合排查分析,

及早发现问题。

5 启动与控制气系统

气系统主要问题集中在气系统管线因长期振动管

壁磨损减薄、接头松脱等造成的泄漏,或因气源不足,

致使因低压或控制阀误动作造成机组故障停机。对此

建议采取如下提升措施:每 3 000 h 专项检查各电磁阀

及气阀(尤其密封件),每 12 000 h 换新密封件;各

管线采取可靠的减振防摩擦措施;在紧急情况下可考

虑气源替代方案,比如对于控制气减压阀故障期间可

采用平台仪表气临时替代控制气。

6 调速与控制系统

6.1 启动调速特性

通过供油量的设定实现速度和输出功率的控制,

一定的供油量设定可致原油主机的恒速线上有一额定

点。速度和功率控制系统将实际转速调节到渴望转速,

调速器本身的设定也能决定控制的反应模式、转速极

限及随后的输出功率。

6.2 问题与措施

调速器及控制系统可能的问题包括传动机构及连

结处磨损量过大或卡滞的机械故障,调速控制系统自

身故障,检测元件故障或因污损造成检测失真(比如

转速传感器表面脏污、检测间隙超过 1 ~ 2 mm 正常

距离范围),线路因振动松动或磨损出现断点或接地(注

意穿线管内磨损:建议采取减振抗磨保护措施,或将

线缆全路由外置敷设以可视化避免盲区)。应从以上

方面做好日常检查,并建议每 6 000 h 进行一次全系统

仪控功能测试。

6.3 负载差异情况分析

上文 2.1 章节中提到,在机组投运后如燃油组分

物性发生变化,将出现机组负载限制设定模式匹配性

差异问题,对电站机组的稳定性存在很大制约(尤其

高负荷或负载突增情况下)。举实例分析:平台 2 台

机组显示做功均比实际值高出约 1 500 kW,记录 A 机

某一时刻数据见表 2。据此推算,当实际出力达到约

6100 kW 时,控制盘将显示 FUEL INDEX (油门指示)

100%,超载报警将会触发。对此采取如下措施:根据

当前原油密度与热值将负载限制重新调整设定,通过

调整油门拉杆与调速器执行机构、整定调速系统,使

发动机组带载能力增大 10% 以上,既满足机组 85% 的

运行需要,也为后续稠油油藏开发的油品变化留下一

定安全余量。

机组就地控制盘示值 机组实际出力 /kW油门指示 /% 发动机功率 /kW

68 5 450 4 000

92 7 360 5 600

表 2 A 机本机盘显示功率与实际电网功率数据

7 降低有害排放

为践行海油绿色发展战略、建设清洁油田,需要

有效控制主机有害物排放。尾气有害物质中 SOx、NOx

危害较大,是控制的主要对象。控制 SOx 排放最有效

的方法是从源头入手降低燃油的含硫量,如优化燃油

处理工艺、加入脱硫剂,或将烟气通过海水洗涤后排

放(试验表明此技术脱硫效果在 90% 以上)。

以下 3 种途径可实现 NOx 的减排:燃油物性的预

处理优化,雾化燃烧的净化优化,SCR(选择性催化还原)

后处理技术。因 SCR 技术转化效率高、对机组性能影

响小,系当前解决 NOx 排放最为有效的方法之一,具

备推广使用价值。

(下转第 23 页)

PLANT ENGINEERING CONSULTANTS 2023.02 15

监理要点

Supervision Points

北京冬奥会和冬残奥会开闭幕式场地

设备工程监理质量控制要点

赵永建 1

赵天宏 2

(1. 国家舞台设备质量检验检测中心 北京 100076)

(2. 中科瑞奥能源科技股份有限公司 北京 100094)

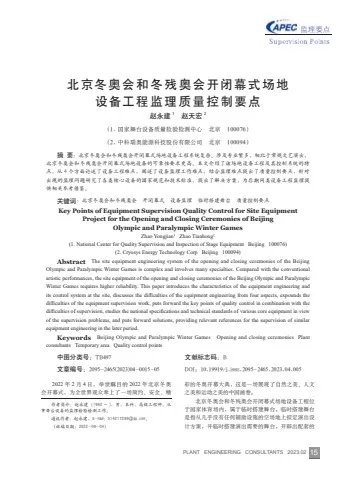

摘 要:北京冬奥会和冬残奥会开闭幕式场地设备工程系统复杂、涉及专业繁多,相比于常规文艺演出,

北京冬奥会和冬残奥会开闭幕式场地设备的可靠性要求更高。本文介绍了该场地设备工程及其控制系统的特

点,从 4 个方面论述了设备工程难点,阐述了设备监理工作难点,结合监理难点提出了质量控制要点,针对

出现的监理问题研究了各类核心设备的国家规范和技术标准,提出了解决方案,为后期同类设备工程监理提

供相关参考借鉴。

关键词:北京冬奥会和冬残奥会 开闭幕式 设备监理 临时搭建舞台 质量控制要点

Key Points of Equipment Supervision Quality Control for Site Equipment

Project for the Opening and Closing Ceremonies of Beijing

Olympic and Paralympic Winter Games

Zhao Yongjian¹ Zhao Tianhong²

(1. National Center for Quality Supervision and Inspection of Stage Equipment Beijing 100076)

(2. Cryosys Energy Technology Corp Beijing 100094)

Abstract The site equipment engineering system of the opening and closing ceremonies of the Beijing

Olympic and Paralympic Winter Games is complex and involves many specialties. Compared with the conventional

artistic performances, the site equipment of the opening and closing ceremonies of the Beijing Olympic and Paralympic

Winter Games requires higher reliability. This paper introduces the characteristics of the equipment engineering and

its control system at the site, discusses the difficulties of the equipment engineering from four aspects, expounds the

difficulties of the equipment supervision work, puts forward the key points of quality control in combination with the

difficulties of supervision, studies the national specifications and technical standards of various core equipment in view

of the supervision problems, and puts forward solutions, providing relevant references for the supervision of similar

equipment engineering in the later period.

Keywords Beijing Olympic and Paralympic Winter Games Opening and closing ceremonies Plant

consultants Temporary area Quality control points

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0015-05 DOI: 10.19919/j.issn.2095-2465.2023.04.005

作者简介:赵永建(1962 ~ ),男,本科,高级工程师,从

事舞台设备的监理检验检测工作。

通讯作者:赵永建,E-mail: 514217299@qq.com。

(收稿日期:2022-09-04)

2022 年 2 月 4 日,举世瞩目的 2022 年北京冬奥

会开幕式,为全世界观众奉上了一场简约、安全、精

彩的冬奥开幕大典,这是一场展现了自然之美、人文

之美和运动之美的中国画卷。

北京冬奥会和冬残奥会开闭幕式场地设备工程位

于国家体育场内,属于临时搭建舞台。临时搭建舞台

是指从几乎没有任何辅助设施的空场地上拟定演出设

计方案,并临时搭建演出需要的舞台,开辟出配套的

16 2023.02 设备监理

监理要点

Supervision Points

场地,也可形象地称为“平地起舞台”。

与剧场等演出场所的“固定”舞台相比,“临时

搭建舞台”演区四周环境相对开放,受到的场地条件

限制大,搭建方式复杂,搭建周期紧凑,使用时间短。

由于施工单位人员组成复杂,行业内技术标准和规范

特别是管理标准贯彻不到位,具体的操作程序涵盖面

不广;工程质量参差不齐,偷工减料现象频出,甚至

出现“豆腐渣工程”或舞台坍塌。近年来屡屡出现的

舞台安全事故让人触目惊心,更让人警醒。

根据安全事故案例分析,临时搭建舞台安全事故

类型主要有舞台倾斜、倒塌事故,大型多媒体视频设

备的坠落、倒塌事故,火灾,演职人员跌落事故等。

为避免类似安全事故的发生,保障重大活动演出

安全,笔者就北京冬奥会和冬残奥会开闭幕式场地设

备工程监理工作,阐述该系统工程设备安装、调试和

验收过程中的设备监理质量控制要点及实践。

1 设备工程特点

北京冬奥会和冬残奥会开闭幕式场地设备工程

地面舞台机械系统施工面积约 21 000 m2

,总质量约

5 000 t,是一个从工程设计、软件编制、现场安装与

调试直到最终的验收与交付使用的比较复杂的系统工

程,包括威亚系统、冰立方、地面显示系统、主火炬

姿态调整执行机构、扩声系统、灯光系统。工程有如

下 6 个特点:

1)项目重要性强、工程质量要求高。

2)项目工程量大、工期短,工程的技术含量高(全

部是计算机控制操作)。

3)设备各有特色且针对性强,非标准设计工作

量大。

4)设备的传动精度与运动安全性要求高。

5)单体设备尺寸大(相对于运动设备)。

6)现场安装条件复杂,现场调试要求高,工程周

期短。

2 工程难点

2.1 国际影响大、工程重要性强

本工程作为 2022 年北京冬奥会和冬残奥会开闭幕

式场地设备,担负着北京冬奥会和冬残奥会开闭幕式

文艺演出、运送演员和表演道具等功能,北京冬奥会

和冬残奥会开闭幕式文艺演出能否实现导演意图,演

出效果与本项目设备的可靠、安全、准确运行有至关

重要的联系,是北京冬奥会和冬残奥会开闭幕式能否

成功的关键。因此,必须保障整体设备运行“万无一失”,

确保冬奥会开闭幕式演出成功。由此可见,该项工程

特点非常突出,工程重要性强。

2.2 结构复杂、工程量大、工期短

从现场施工情况来看,国家体育场的施工是各个

工序交叉进行、穿叉作业,施工现场安装条件不尽理想,

当时有些土建工程尚未完工,制约着工程整体的进展。

该项目结构复杂、子系统多、施工难度大,使本已相

对紧张的工期更加紧张。

2.3 设备繁多、安装难度大

本项目设备包括地面舞台机械系统、威亚系统、

地面显示系统、主火炬姿态调整执行机构、主火炬地

面装置系统、扩声系统。地面设备控制系统控制所有

升降台的升降并可以任意定位、任意调速,升降台可

单独升降或与其他编组同时升降,同步运行。冰立

方是此次表演设备体量最大的设备,平面尺寸是普

通演艺升降台的 3 倍,体积达到 2 195 m3

,冰立方总

重量约 400 t,动载荷近 200 t,设备升降最大速度为

0.45 m/s,对传动机构和结构设计带来巨大挑战。由

此可见,本项目驱动装置多,驱动方式复杂,运行可

靠性要求高,而现场作业空间狭小,操作困难。因此,

安装难度大是本项工程的鲜明特点。

2.4 工程技术含量高、调试工作量大、难度高

该设备控制系统为全计算机控制操作,包括单体

设备的控制、设备联锁、设备状态监控、预选择设备、设

定运动参数、编组运行、场景记忆、场景序列、故障诊断、

系统维护、互联网远程操作等。由于该项目的特殊性,为

保证系统安全、可靠运行,控制系统均有备份。

3 监理工作难点

3.1 驱动系统复杂、驱动方式多、安装难度大

该项目地面舞台机械系统施工面积约 21 000 m2

,

舞台中央是一个巨大的升降台,在整个开幕式中,雪

花台、火炬等众多创意表演均在这个中央升降台完成。

作为 2022 年冬奥会和冬残奥会开闭幕式的核心设备,

PLANT ENGINEERING CONSULTANTS 2023.02 17

监理要点

Supervision Points

总质量约 5 000 t 的地面舞台系统,主要用于提供演出

平面以及大型道具和演员的升降、进出通道,以满足

不同演出、场景的切换要求。

威亚系统由顶部支撑系统、空中承载钢索、空中

威亚装置、控制系统、电气系统等组成,布置于鸟巢

顶部,南北布置 3 组 10 根固定索,8 根直径 28 mm 承

载钢索、2 根直径 18 mm 电缆钢索,跨度约 200 m,

主要用于悬吊带姿态调整执行机构的主火炬、五环、

大滑板。

冰立方长、宽、高分别是 22 m、7 m 和 10 m,重

量达 400 t,升降重量达 180 t,升降载荷超过一般剧院

大型升降台的 8 倍,是整个开闭幕式最大功率的驱动

设备。

地面显示系统由 4 万多块屏幕组成,面积达

11 626 m2

,首次使用了系统四备份和像素四备份,确

保“万无一失”。

地屏、冰瀑布、冰立方、鸟巢南北屏使用 LED

屏幕作为显示终端。其中地面屏幕长 155.6 m、宽

75.8 m,总面积达11626 m2

。冰瀑区域高58 m、宽20 m。

仅地屏分辨率就达到了 14 880×7 248,整个开幕式的

视效画质达到 16K 水准,共同组成了世界最大的 LED

三维立体舞台。

冰瀑是由固定显示装置、升降显示装置、固定斜

坡道、后部通道等部分组成的“巨无霸”,高 58 m、

宽 20 m,不仅承担着光影表演特效的展示功能,运

动员入场环节,其下部屏幕还可以迅速升起,形成宽

14 m、高 7 m 的通道,瞬间“化身”出入口。

主火炬姿态调整执行机构由供电索、提升驱动、

卷线器、架体等系统组成,可以将主火炬从舞台中心

台仓底部水平缓缓升起出舞台面后倾斜一定角度,待

点燃主火炬后继续倾斜至竖直状态,边升降边旋转到

高空中,实现了主火炬的持续旋转、燃烧,成就了冬

奥运史上的又一个经典瞬间。

主火炬地面装置系统由 LED 底盘、主火炬辅助翻

转提升装置和台阶踏步升降装置三部分构成。

为保证设备安全、可靠运行,所有升降台均配有

一主一备驱动装置,每套驱动装置均有多个电机、减

速机、换向器、联轴器等设备。因此,该项目驱动装

置的安装精确度和可靠性要求高,安装难度大。

3.2 现场调试难度大

现场施工空间狭小,各工种交叉露天作业,工作

条件差。在现场安装、调试过程中,必须保证机械设

备各个相关尺寸达到技术要求,升降台驱动装置的焊

接、定位、统调后能否恢复到工厂组装、调试、试车

的状态,达到较高的精度要求,将直接影响设备整体

质量,影响设备的平稳、可靠运行。针对现场组装、

调试难度大的情况,严格把控项目施工质量和进度,

具体做法有以下 3 个方面:

1)根据本项目所涉及的专业和工程特点,将专业

监检人员分为 3 组,按照专业配套、满足不同阶段监

检任务需要的原则,配备各专业监检工程师,以更好

地满足工程质量和进度需要。

2)明确各个监检人员的岗位职责。

3)制定工程质量控制基本程序,工程材料、构配

件和设备质量控制基本程序,分项、分部工程签认基

本程序,单位工程验收基本程序,工程进度控制的基

本程序,工程停工及复工管理的基本程序,工程变更

管理基本程序,安全生产和文明施工监检流程,信息

资料管理的程序,工程竣工验收程序。

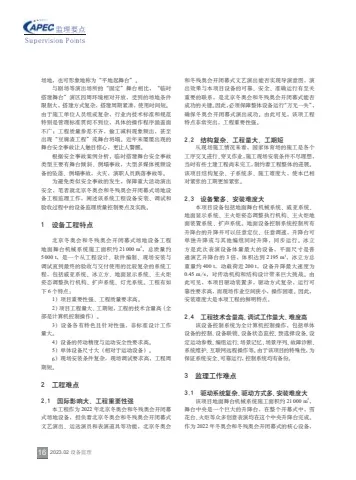

4 监理质量控制要点

针对该项目的特点,以事前控制为重点,对工程

项目实施全过程的质量控制;对该工程项目的人、机、

料、法、环等因素,进行事前、事中全面的质量控制;

对该项目各专业特点分解细化,确定质量控制点,并

根据质量控制点的重要程度和特点将其分成 R 点(文

件见证点)、W 点(现场见证点)、P 点 ( 日常巡检点 )

和 H 点(停止见证点),分别采取相应的质量控制手段。

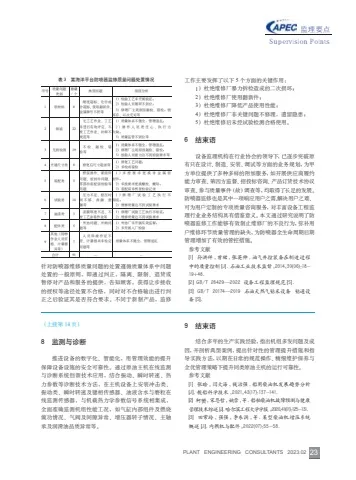

机械设备监理质量控制要点见表 1,威亚系统监理质

量控制要点见表 2。

5 监理过程发现和解决的问题

1)钢丝绳入绳角度大于 3°。因为入绳角度

过大造成钢丝绳与拐角滑轮剐蹭,使得钢丝绳过度

磨损,从而造成钢丝绳过早报废,存在安全隐患。

WH/T 28—2007《舞台机械 台上设备安全》中 3.7.3

条要求:钢丝绳绕进或绕出卷筒时,钢丝绳偏离螺

旋槽两侧的角度不应超过 3°,不符合此规定的应设

排绳机构[1]。为减少钢丝绳的入绳角度,调整了拐

角滑轮的安装位置,使入绳角度小于 3°,消除了剐

蹭现象。

18 2023.02 设备监理

监理要点

Supervision Points

序

号 工程项目名称 质量控制要点 控制

手段

备

注

1

设备

安装

准备

阶段

熟悉图纸

图纸是否有效(盖有设计专用章) R 点

设计人员资质 R 点

图纸是否配套、齐全 R 点

审批施工

组织设计

主要内容合理、齐全 R 点

方法措施先进、可行 R 点

具有针对性、指导性、可操作性 R 点

施工监检

交底

贯彻项目监检部质量计划 R 点

向施工单位介绍监检工作内容、有关报表报审要求 R 点

检查开工

条件 现场具备开工条件 R 点

2

现场

安装

调试

阶段

部件装配

舞台机械设备安装

基础复测,校正中心线和标高 P 点

基础放线 P 点

驱动支座、摇臂旋转底座、安装滑轮座、链轮座、

轴承座、旋转圆台轨道支架 W 点

安装电机和减速机 W 点

安装传动轴,在安装联轴器时注意径向精度和轴

向精度要符合设计要求 W 点

升降台台钢架安装、台面架安装、立柱钢架安装 W 点

升降显示装置安装 W 点

固定斜坡道安装 W 点

后部通道安装 W 点

台体与驱动设备连接 W 点

主火炬地面装置 LED 底盘安装 W 点

主火炬辅助翻转提升装置安装 W 点

台阶踏步升降装置安装 W 点

冰立方驱动设备安装 W 点

冰立方台体钢架安装 W 点

南北下部 LED 平移机构安装 W 点

东西下部 LED 平移机构安装 W 点

台面设置下翻活门安装 W 点

姿态调整执行机构设备移动供电索系统安装 W 点

提升驱动系统安装 W 点

氢气和电缆组合卷线器系统安装 W 点

结构支承系统安装 W 点

各行程开关和限位的安装 P 点

各设备控制系统的安装 P 点

电气安装

配电柜安装:工具准备、操作工艺 W 点

设备开箱检查:技术资料、备品备件完整性,规

格型号、柜体外观、合格证 R 点

基础型钢安装:直线度、水平度、位置误差、平行度 W 点

柜盘安装:水平偏差、盘面偏差、盘间接缝 W 点

电缆桥架安装:强度、刚度、稳定性、接地的可

靠性 P 点

电缆敷设:规格、型号、电压等级、电缆分布、

接头、终端标记密封、保护、接地 P 点

配管安装:管接头连接、密封口检查、接地 W 点

调试阶段

试运行技术方案的审核:可行性、完善性 R 点

单项设备初步调试:电流、停位精度、速度 H 点

单项设备精度调试:电流、停位精度、速度 H 点

设备全线联动调试:功能、性能、可靠性、灵敏性 H 点

质量验收和评估 W 点

表 1 机械设备监理质量控制要点

序

号 工程项目名称 质量控制要点 控制

手段

备

注

1

设备

安装

准备

阶段

熟悉图纸

图纸是否有效(盖有设计专用章) R 点

设计人员资质 R 点

图纸是否配套、齐全 R 点

审批施工

组织设计

主要内容合理、齐全 R 点

方法措施先进、可行 R 点

具有针对性、指导性、可操作性 R 点

施工监检

交底

贯彻项目监检部质量计划 R 点

向施工单位介绍监检工作内容、有关报表报审

要求 R 点

检查开工

条件 现场具备开工条件 R 点

2

现场

安装

调试

阶段

部件装配

机械设备安装

安装电机和减速机 P 点

驱动支座、 滑轮座安装 W 点

钢丝绳安装 W 点

空中威亚装置安装 W 点

顶部支撑系统安装 W 点

升降机械安装 W 点

水平驱动安装 W 点

防止松绳、乱绳的压绳装置安装 W 点

各行程开关和限位的安装 P 点

各设备控制系统的安装 P 点

电气安装

配电柜安装:工具准备、操作工艺 W 点

设备开箱检查:技术资料、备品备件完整性,规

格型号、柜体外观、合格证 R 点

基础型钢安装:直线度、水平度、位置误差、平

行度 W 点

柜盘安装:水平偏差、盘面偏差、盘间接缝 W 点

电缆桥架安装:强度、刚度、稳定性、接地的可

靠性 P 点

电缆敷设:规格、型号、电压等级、电缆分布、

接头、终端标记密封、保护、接地 P 点

配管安装:管接头连接、密封口检查、接地 W 点

调试阶段

试运行技术方案可行性、完整性的审核 R 点

单项设备电流、停位精度、速度的初步调试 H 点

单项设备电流、停位精度、速度的精度调试 H 点

设备全线联动调试:功能、性能、可靠性、灵敏性 H 点

质量验收和评估 W 点

表 2 威亚系统监理质量控制要点

2)升降台与防护门缺少联锁关系。WH/T 36—

2009《舞台机械 台下设备安全要求》中 5.8.2.1 条要求:

通向设备的防护门与设备的运行应联锁[2]。如果没有

联锁,设备运动时可能造成人员伤害和设备、物品损坏。

针对该问题,完善控制系统,增加升降台与防护门之

间的联锁功能,保障设备的安全运行。

3)现场缺少急停开关。紧急停车开关可保证瞬时

动作时终止设备的一切运动,对有惯性运动的设备,

紧急停车开关应与制动器联锁,以保证迅速终止设备

运动,就是在危及人身及设备安全的情况下紧急停止。

PLANT ENGINEERING CONSULTANTS 2023.02 19

监理要点

Supervision Points

WH/T 36—2009 中 6.3.7.1 条要求:控制系统中应设

紧急停机系统,当电气装置或机械设备可能发生对人

员或设备伤害的危险时,系统应能切断全部或者部分

机械设备的电源,实现紧急停机[2]。针对该问题,现

场增加了急停开关,实现了紧急停机。

4)-5 m 中央升降台南北通道翻板与中央升降台

无联锁开关,-5 m 中央升降台南北侧防护门未安装联

锁开关。设备间的联锁是保障演艺人员和设备安全运

行的必要手段,WH/T 36—2009 中 5.8.3 条“设备间

的联锁”明确规定:设备之间按程序进行联锁,联锁

应符合安全要求;前程序设备未运行到位,后程序设

备不能启动运行[2]。针对该问题,在相关位置安装了

互锁开关,保证设备有序运行。

5)舞台区域的升降舞台、倾斜板下降后有易使

人坠落的空洞,未见防坠落保护措施。GB/T 36731—

2018《临时搭建演出场所舞台、看台安全》中 5.5.3.2

条要求:当舞台高度≥ 0.8 m 时,通道和演职人员易

发生跌落事故的舞台边缘设防护栏[3]。针对该问题,

升降舞台在调试和使用期间,安排专人负责看护,并

设置锥桶围挡警示,以防止人员坠落,保证人员安全。

6)固定斜坡台面无防滑措施,台唇边缘无明显提

示,不符合 GB/T 36731—2018 中 5.5.3.1 d 条要求[3]。

针对该问题,在固定斜坡台面采取了防滑措施并在台

唇边缘粘贴明晰的警示贴。

7)倾斜板插销座原设计 8 颗固定螺栓,由于现场

条件所限只安装 6 颗螺栓,根据现场实际条件,要求

设计和施工单位需重新计算 6 颗螺栓的强度是否满足

原设计的受力要求,以确保设备安全运行。设计方重

新提供了计算书,缺少螺栓处已做加焊处理,满足原

设计的受力要求。

8)倾斜板下降至 5 m 处无防晃机械装置,台体有

晃动现象。针对该问题,与设计人员和相关单位技术

人员一起,分析台体晃动原因,采取措施,消除台体

晃动,确保设备稳定安全、运行。

9)威亚主操作系统的控制台用触摸屏点击图形按

钮的方式运行和停止设备,不符合 WH/T 78.7—2021

《演出安全 第 7 部分:舞台威亚安全》中 11.3.3.3.7

条控制操作系统测试要求[4]。考虑到增加安全开关 /

按钮(Dead-man Switch/Button)需更改 PLC 软件和

变频器位控软件,所以采用增设相关工作岗位,一个

人操作,一个人监督,按下启动按钮后,手指不能离

开停止按钮,确保操作无误。

6 结束语

国家舞台设备质量检验检测中心接到冬奥技术保

障工作任务后,针对北京冬奥会和冬残奥会开闭幕式

整个项目特点,为确保冬奥项目的安全性和先进性,

深度分析了可能出现的各种问题;在力求做到早期预

警,科学处置,有效保障冬奥会安全运行的原则下,

制定了详细的质量计划和设备监理实施细则,内容覆

盖整个项目的全流程、各方面、各专业。同时,组建

组织健全、层级分明、职责清晰、专业技术力量强、

综合协调能力强的设备监理团队,为绿色、科技、安

全冬奥的顺利进行提供了专业技术保障,圆满完成

了北京冬奥会和冬残奥会开闭幕式的技术保障任务。

参考文献

[1] WH/T 28—2007 舞台机械 台上设备安全 [S].

[2] WH/T 36—2009 舞台机械 台下设备安全要求 [S].

[3] GB/T 36731—2018 临时搭建演出场所舞台、看台

安全 [S].

[4] WH/T 78.7—2021 演出安全 第 7 部分 :舞台威亚

安全 [S].

书 讯

NB/T 47037—2021 电站阀门型号编制方法 16.00 元

NB/T 10788—2021 铸铁锅炉和铸铝锅炉技术条件

35.00 元

NB/T 10789—2021 生物质锅炉质量性能评价

技术准则 20.00 元

NB/T 10790—2021 水处理设备 技术条件 36.00 元

GB/T 16507.1 ~ 16507.8—2022 水管锅炉 318.00 元

GB/T 16508.1 ~ 16508.8—2022 锅壳锅炉 304.00 元

特种设备安全监察作业指导书(2021 年) 83.00 元

特种设备安全管理作业指导书(2022 年) 83.00 元

电梯安全脆弱性理论及协同治理体系 68.00 元

GB 50273—2022 锅炉安装工程施工及验收标准

18.00 元

联系人:孙海祥 王源 010-59068616

20 2023.02 设备监理

监理要点

Supervision Points

防喷器维修及再制造过程的监理质量控制

孙洪祥 1

曾 莲 2

(1. 四川科特检测技术有限公司 德阳 618300)

(2. 中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院 成都 610000)

摘 要:防喷器是各类石油和天然气钻采设备中的必监设备,其维修及再制造过程的监理也逐步得到推广。

本文探讨如何为油田用户提供防喷器维修及再制造过程的监理服务,阐述了防喷器维修及再制造过程的特点,

监理质量控制与安全管理的目标,监理方式、方法及质量控制点设置要点等,为油田用户解决防喷器维修与

再制造过程的质量管理需求以及提高防喷器使用寿命与可靠性提供参考。

关键词:钻采设备 防喷器(BOP) 维修及再制造 设备监理

Supervision Quality Control of Repairing and Remanufacturing

Process of Blowout Preventer (BOP)

Sun Hongxiang1

Zeng Lian2

(1. Sichuan KETE Test Technology Co. Ltd Deyang 618300)

(2. CCDC Safety Environment Quality Supervision & Testing Research Institute Chengdu 610000)

Abstract The blowout preventer (BOP) is a necessary device for oil and gas drilling and production with

the supervision of its maintenance and remanufacturing process being gradually popularized. This article discusses

the way to provide oilfield users with the supervision service of the BOP maintenance and remanufacturing process

and describes the characteristics of the BOP maintenance and remanufacturing process, the supervision quality control

and safety management objectives and supervision methods and crucial quality control point setting points to meet the

quality management requirements of the BOP maintenance and remanufacturing process for oilfield users and improve

the service life and reliability of the BOP.

Keywords Drilling and production equipment Blowout preventer (BOP) Maintenance and

remanufacturing Equipment supervision

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0020-04 DOI: 10.19919/j.issn.2095-2465.2023.04.006

作者简介:孙洪祥(1981 ~ ),男,本科,工程师,从事陆

地及海上油气田设备监理工作。

通讯作者:孙洪祥,E-mail: 7876319@qq.com。

(收稿日期:2022-07-08)

钻井井控技术作为国家油气开采作业过程中的关

键技术,是油田作业现场应对复杂地层、保障安全、

实现快速优质作业的关键 [1],随着井控技术的不断发

展,对防喷器性能的依赖程度越来越高,其使用可靠

性直接决定能否有效处置井喷事故。为了确保防喷器

使用可靠,油田用户在防喷器全生命周期管理中采取

了大量的管理手段与技术措施对其质量进行规范、控

制、监督和检验,现有的生产制造过程开展监理咨询

服务、工厂试验开展联合验收、交付时开展入库验收

以及上井安装使用前后均开展压力试验等,足以证明

防喷器的关键性及重要性。

石油钻井过程中的防喷器不可避免地会承受井内

流体压力,钻进过程与各种各样的钻具、井下工具一

直保持相对运动,常伴随主通道磨损、内腔金属表面

腐蚀、密封件腐蚀失效、连接部位渗漏等严重问题,

甚至可造成井喷失控的严重后果。国家为此专门发布

了石油与天然气行业标准 SY/T 6160—2019《防喷器

检验、修理和再制造》,用以规范参与防喷器的检验、

修理与再制造过程的检验机构、修理厂的行为,但如

PLANT ENGINEERING CONSULTANTS 2023.02 21

监理要点

Supervision Points

何开展防喷器维修和再制造过程工厂端的质量控制,

则没有相应标准、规范可参考。

本文探讨如何为油田用户提供防喷器维修及再制

造过程的质量咨询服务即监修服务,既可以扩大设备

监理咨询业务范围,也可为油田用户解决防喷器维修

与再制造过程的质量管理需求,用以提高防喷器使用

寿命与可靠性。

1 防喷器监修的目标

在监修活动开展的过程中,根据防喷器监修合同

的授权,对项目涉及的防喷器拆检、维修准备、零部

件加工、零部件修复、装配以及出厂检验等实施监修

工作,保证防喷器的维修及再制造质量符合相应标准

或合同规定的技术要求及性能指标。

1)质量控制目标:严格按照规范和验收标准的

要求,实现合同书及附件(维修技术协议)中有关

质量条款所确定的目标,经维修的防喷器质量满足

要求。

2)安全管理目标:强化现场监修工程师的安全培

训,做好监修工程师现场安全管理工作,避免发生安

全事故。

3)合同执行情况控制目标:现场监修工程师检查

监修合同执行情况,并及时向业主报告合同执行信息。

2 防喷器监修的方式方法

1)监修方式:监修工程师在防喷器修理及再制造

过程中根据合同要求的具体情况分别采用旁站、巡检

的方式进行。具体如下:

(1)旁站监修(驻厂):由监理企业派监修工程

师驻维修厂对防喷器拆检、修理、装配、试验等实施

全过程监督见证。

(2)巡检监修:由监修方组织监修工程师不定期

地巡回赴制造厂对设备修理及再制造的重点环节和关

键工序及重要零部件进行见证。

2)监修方法:设置监修质量控制点,当防喷器维

修到某一关键工序之前,监修工程师见证该工序,并

签署见证意见;或当防喷器修理完成某一关键工序之

后,进入下一道工序之前,监修工程师对已完工工序

进行质量检查并确认后转入下道工序。质量控制点设

置参考 GB/T 26429—2022《设备工程监理规范》的规

定,并增加日常巡检点 P 点,具体如下:

(1)停止见证点(H):需由监修工程师完成见证、

检验或审核并签认后,设备工程才可转入下一个活动、

过程、工序或节点而预先设定的监理控制点 [2]。

(2)现场见证点(W):由监修工程师对设备工

程的活动、过程、工序、节点或结果进行现场见证、

检验或审核而预先设定的监理控制点 [2]。

(3)文件见证点(R):由监修工程师对设备工

程的有关文件、记录或报告等进行见证、检验或审核

而预先设定的监理控制点 [2]。

(4)日常巡检点(P):由监修工程师对设备工

程进行的定期或不定期的现场见证活动。

3 防喷器监修质量控制点设置

防喷器维修的特点有以下 3 个方面:

1)不同于新制产品,在役防喷器由于其使用工况

及新旧程度的差异,最终拆检前难以按照惯例判定防

喷器是否具有维修价值,即使具有较大的维修价值其

维修难易度也不相同,拆检过程监督见证显得尤为重

要。具有维修价值的产品往往存在新制一部分零部件、

修复一部分零部件与更换相关配件的情况,既“监造”

与“监修”同时进行,复杂程度远高于产品新制;另外,

监修监理师要具备相当高的职业素养,有能力判断零

部件修复的可行性与准确性,贯彻落实用户技术要求

的同时,监督并指导厂家的修复工作。

2)面对维修厂家的不良行为,如暴力拆检、偷工

减料、以次充好等情况,监修机构要能够准确运用监

理技术,通过监理工作联系单、监理工程师通知单、

停工令等指令性文件约束厂家,通过主持召开监修三

方专题会议,以专题报告的形式及时协调解决现场暴

露的问题,确保产品维修过程可追溯、质量可靠、进

度可控。综上所述,监修质量控制点设置的准确与否

是监修项目成功的关键。

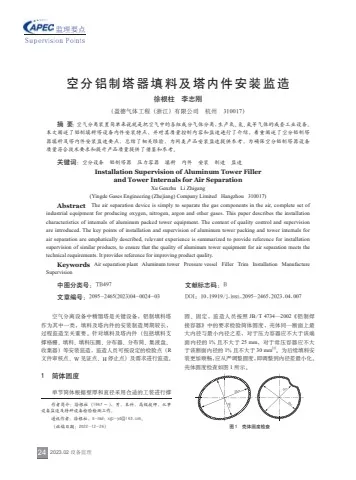

3)防喷器根据结构形式与功能原理的不同,主要

分为闸板防喷器与环形防喷器 2 种 [3],如图 1 所示,

其主要零部件构成 [3] 如图 2、图 3 所示。为确保防喷

器监修方案涵盖主要零部件修理的全过程,将其整体

分为 6 个阶段,分别为维修前准备阶段、拆检阶段、

零部件维修与重新制造阶段、装配阶段、出厂试验阶

段和涂装、包装及运输阶段,针对各阶段共设置质量

控制点 151 个,见表 1、表 2。

22 2023.02 设备监理

监理要点

Supervision Points

图 1 地面防喷器简图

ഗݞႚ࣍

ቄӱݞഗ

ቄӱݞഗ

ቄӱݞഗ

ፈ຺ཚ

࿋຺ཚ

༹

֨ோ

߃ߓ

ऄ߇ ऄ

ቄӱ༹

߃ۥ

ঌႊ

ኧං

༹

ऄ

图 2 闸板防喷器主要构成

图 3 环形防喷器主要构成

序号 监修项目 监修工作内容 监修依据 监修质量

点设置

1

工厂维修

开工前

审查

评审工艺等文件并确认及给

出意见

维修技术协议、工厂内控

文件、GB/T 20174—2019《石

油天然气钻采设备 钻通设

备》、SY/T 6160—2019 等

R

审核主要质控规程,确认满

足项目规范要求 R

焊接检验、无损检验及其他

质控人员应具有相应资格 R

特种作业人员应具有相应

资格 R

测量和试验装置应予以标识

并被检定校准 R

2 技术交底

针对维修合同、维修技术协

议、相关标准、监修方案等与

厂家进行技术交底

— —

表 1 维修前准备阶段质量点设置

表 2 拆检过程质量控制点设置

序号 监修项目 监修工作内容 监修依据 监修质量

点设置

1 整机与部

件拆卸

拆检方案与

工艺审查

审查拆检方案与工艺的准

确性 维修技术协议、

工厂内控文件、

GB/T 20174—

2019 、 S Y / T

6160—2019 等

R

拆卸过程

监督 避免暴力拆检新增损伤 R

过程记录 做好拆卸过程取证与记录

工作 W/P

2 零部件

检验

外观检验 见证清洗后外观检查过程

维修技术协议、

工厂内控文件、

GB/T 20174—

2019 、 S Y / T

6160—2019 等

P

化学成分

复检

见证零部件化学成分复检

过程 W/P

按工厂内控文件要求,审

核成分分析实验结果 R

审核化学成分复检报告 R

力学性能

检验

见证零部件硬度复检过程 W/P

按工厂内控文件要求,审

核硬度复检结果 R

审核硬度复检报告 R

尺寸检验 见证尺寸复检过程 W/P

无损探伤

见证操作人员和证件是否

一致 R

见证操作人员证书是否

有效 R

见证设备是否检定有效 R

见证无损检测工艺编制和

执行情况 W/P

见证无损检测报告 R

标识 见证标识情况 P

质量档案 复核零部件原始质量凭证

(若有) R

拆检报告 审查拆检报告 R

确认维修

价值 确认维修价值(按需) R

编制维修

方案

审查维修方案,确认是否

满足维修要求 R

注:表 1、表 2 中仅示例了维修前准备阶段与拆检阶段质量

控制点设置

4 防喷器监修实践

通过对防喷器监修质量控制点设置的不断完善,

部分防喷器监修项目开展了实践工作。在对某海洋平

台防喷器开展监修的过程中,项目监理机构发现并处

置了 91 项关键质量问题,在甲方单位、维修厂、监修

方积极协调与配合下,所有问题均得到了有效整改,

通过监修工作的实施,维修厂的不良行为得到了有效

控制。质量问题处置情况见表 3。

5 防喷器监修工作发挥的关键作用

防喷器监修活动满足设备工程监理的通用要求,

在行业准则规范下开展相关活动。监修过程中,企业

PLANT ENGINEERING CONSULTANTS 2023.02 23

监理要点

Supervision Points

表 3 某海洋平台防喷器监修质量问题处置情况

序号 质量问题

类别

数量

/ 个 典型问题 原因分析

1 原材料 8

硬度超标、化学成

分超标、使用翻新件、

金属牌号不符等

1)检验工艺未开展验证;

2)检验人员履职不到位;

3)修理厂主观原因漏检、错检;销

库存、以次充好等

2 焊接 22

无工艺作业、工艺

未进行有效评定、不

按工艺作业、补焊不

规范等

1)质量体系不健全,管理混乱;

2 )操 作 人 员 责 任 心 、执 行 力

欠缺;

3)质量监管不到位等

3 无损检测 19 不 检 、漏 检 、错

检等

1)质量体系不健全,管理混乱;

2)修理厂主观原因漏检、错检;

3)检验人员能力达不到检验要求等

4 关键尺寸类 8 修复后尺寸超差等 1)修复工艺问题;

2)未检或错检

5 装配类 5

野蛮操作、紧固件

问题、密封件问题、

零部件装配前检验等

问题

1 )未 按 要 求 更 换 非 金 属 密

封件;

2)未按要求更换螺栓、螺母;

3)装配前未核查检验记录

6 试验类 14

压力不足、稳压时

间 不 够 、渗 漏 、泄

漏等

1 )修 理 厂 试 验 工 艺 执 行 不

彻底;

2)维修质量达不到试验要求

7 油漆类 3 漆膜厚度不足、不

按工艺涂装作业等

1)修理厂试验工艺执行不彻底;

2)维修质量达不到试验要求

8 配件类 5 外协问题、外购问

题等

1)外协厂未开展有效监督;

2)未开展入厂检验

9

其他(特种

作业人员资

格、计量器

具等)

7

人员和操作证不

符、计量器具未检定

问题等

质量体系不健全,管理混乱

合计 91 — —

针对防喷器维修质量问题的处置遵循质量体系中问题

处置的一般原则,即通过纠正,隔离、限制、退货或

暂停对产品和服务的提供,告知顾客,获得让步接收

的授权等途径处置不合格,同时对不合格输出进行纠

正之后验证其是否符合要求。不同于新制产品,监修

工作主要发挥了以下 5 个方面的关键作用:

1)杜绝维修厂暴力拆检造成的二次损坏;

2)杜绝维修厂使用翻新件;

3)杜绝维修厂降低产品使用性能;

4)杜绝维修厂非关键问题不修理,遗留隐患;

5)杜绝维修后未经试验检测合格使用。

6 结束语

设备监理机构在行业协会的领导下,已逐步突破原

有只在设计、制造、安装、调试等方面的业务规划,为甲

方单位提供了多种多样的附加服务,如开展供应商履约

能力审查、第四方监督、招投标咨询、产品订货技术协议

审查、参与质量事件(故)调查等,均取得了长足的发展。

防喷器监修也是其中一项响应用户之需、解决用户之难、

可为用户定制的专项质量咨询服务,对丰富设备工程监

理行业业务结构具有借鉴意义。本文通过研究说明了防

喷器监修工作能够有效制止维修厂的不良行为,弥补用

户维修环节质量管理的缺失,为防喷器全生命周期后期

管理增加了有效的管控措施。

参考文献

[1] 孙洪祥 ,曾裙 ,张英帅.油气井控装备在制造过程

中的质量控制 [J].石油工业技术监督,2014,30(06):18-

19+48.

[2] GB/T 26429—2022 设备工程监理规范 [S].

[3] GB/T 20174—2019 石油天然气钻采设备 钻通设

备 [S].

(上接第 14 页)

8 监测与诊断

推进设备的数字化、智能化,用管理效能的提升

保障设备设施的安全可靠性。通过原油主机在线监测

与诊断系统创新技术应用,结合振动、瞬时转速、热

力参数等诊断技术方法,在主机设备上安装冲击类、

振动类、瞬时转速及键相传感器、油液含水与磨粒在

线监测传感器,与机载热力学参数信号系统相集成,

全面准确监测机组性能工况,如气缸内部组件及燃烧

做功情况、气阀及间隙异常、增压器转子情况、主轴

承及润滑油品质异常等。

9 结束语

结合多年的生产实践经验,指出机组多发问题及成

因,并剖析典型案例,提出针对性的管理提升措施和指

导实践方法,以期在日常的规范操作、精细维护保养与

全优管理策略下提升同类原油主机的运行可靠性。

参考文献

[1] 张晗 ,闫大海 ,钱治强 .船用柴油机发展趋势分析

[J].舰船科学技术 ,2021,43(17):137-141.

[2] 柯赟,宋恩哲,姚崇,等.船舶柴油机故障预测与健康

管理技术综述 [J].哈尔滨工程大学学报,2020,41(01):125-131.

[3] 田常玲 ,强强 ,李东润 ,等.某型柴油机增压系统

概述 [J].内燃机与配件,2022(07):55-58.

24 2023.02 设备监理

监理要点

Supervision Points

空分铝制塔器填料及塔内件安装监造

徐根柱 李志刚

(盈德气体工程(浙江)有限公司 杭州 310017)

摘 要:空气分离装置简单来说就是把空气中的各组成分气体分离,生产氧、氮、氩等气体的成套工业设备。

本文阐述了铝制填料塔设备内件安装特点,并对其质量控制内容和监造进行了介绍,着重阐述了空分铝制塔

器填料及塔内件安装监造要点,总结了相关经验,为同类产品安装监造提供参考,为确保空分铝制塔器设备

质量符合技术要求和提升产品质量提供了借鉴和参考。

关键词:空分设备 铝制塔器 压力容器 填料 内件 安装 制造 监造

Installation Supervision of Aluminum Tower Filler

and Tower Internals for Air Separation

Xu Genzhu Li Zhigang

(Yingde Gases Engineering (Zhejiang) Company Limited Hangzhou 310017)

Abstract The air separation device is simply to separate the gas components in the air, complete set of

industrial equipment for producing oxygen, nitrogen, argon and other gases. This paper describes the installation

characteristics of internals of aluminum packed tower equipment. The content of quality control and supervision

are introduced. The key points of installation and supervision of aluminum tower packing and tower internals for

air separation are emphatically described, relevant experience is summarized to provide reference for installation

supervision of similar products, to ensure that the quality of aluminum tower equipment for air separation meets the

technical requirements. It provides reference for improving product quality.

Keywords Air separation plant Aluminum tower Pressure vessel Filler Trim Installation Manufacture

Supervision

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0024-03 DOI: 10.19919/j.issn.2095-2465.2023.04.007

作者简介:徐根柱(1967 ~ ),男,本科,高级技师,从事

设备监造及特种设备检验检测工作。

通讯作者:徐根柱,E-mail: xgz-yd@163.com。

(收稿日期:2022-12-26)

空气分离设备中精馏塔是关键设备,铝制填料塔

作为其中一类,填料及塔内件的安装制造周期较长,

过程监造至关重要。针对填料及塔内件(包括填料支

撑格栅、填料、填料压圈、分布器、分布筒、集液盘、

收集器)等安装监造,监造人员可按设定的检验点(R

文件审核点、W 见证点、H 停止点)及需求进行监造。

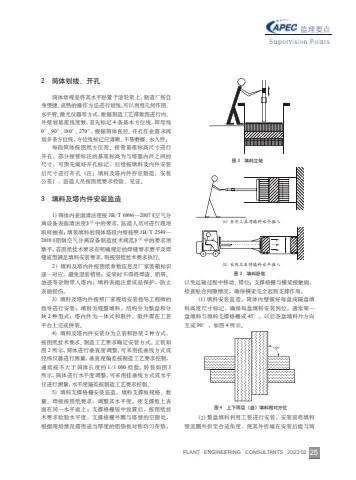

1 筒体圆度

单节筒体根据壁厚和直径采用合适的工装进行撑

圆、固定,监造人员按照 JB/T 4734—2002《铝制焊

接容器》中的要求检验筒体圆度,壳体同一断面上最

大内径与最小内径之差,对于压力容器应不大于该端

面内径的 1% 且不大于 25 mm,对于常压容器应不大

于该断面内径的 1% 且不大于 30 mm[1]。为后续填料安

装更加顺畅,应从严调整圆度,即调整到内径差最小化。

壳体圆度检查如图 1 所示。

图 1 壳体圆度检查

Dmin

D

D

max

min

Dmax

PLANT ENGINEERING CONSULTANTS 2023.02 25

监理要点

Supervision Points

2 筒体划线、开孔

筒体常规是将其水平卧置于滚轮架上,制造厂按自

身便捷、成熟的操作方法进行划线,可以利用几何作图、

水平管、激光仪器等方式,根据制造工艺排版图进行内、

外壁划基准线度数,首先标记 4 条基本方位线,即母线

0°、90°、180°、270°,根据筒体直径、开孔作业需求再

划多条方位线,方位线标记应清晰、不易磨擦、永久性。

每段筒体按图纸方位图、接管基准标高尺寸进行

开孔,部分接管标注的基准标高为与塔器内件之间的

尺寸,可预先做好开孔标记,后续按填料及内件安装

后尺寸进行开孔(注:填料及塔内件存在制造、安装

公差),监造人员按图纸要求检验、见证。

3 填料及塔内件安装监造

1)筒体内表面清洁度按 JB/T 6896—2007《空气分

离设备表面清洁度》[2] 中的要求,监造人员可进行现场

取样抽查;填装填料的筒体塔段内壁按照 JB/T 2549—

2018《铝制空气分离设备制造技术规范》[3] 中的要求须

磨平,若图纸技术要求有明确规定的焊缝要求磨平及焊

缝成型满足填料安装要求,则按图纸技术要求执行。

2)填料及塔内件按图纸参数信息及厂家装箱标识

逐一对应,避免混装错用;安装时不得将焊渣、铝屑、

油迹等杂物带入塔内;填料表面注意成品保护,防止

表面损伤。

3)填料及塔内件按照厂家现场安装指导工程师的

指导进行安装;填料为规整填料,结构分为整盘和分

块 2 种型式;塔内件为一体式和散件,散件需在工装

平台上完成拼装。

4)填料及塔内件安装分为立装和卧装 2 种方式,

按图纸技术要求、制造工艺要求确定安装方式。立装如

图 2 所示,筒体进行垂直度调整,可采用挂垂线方式或

经纬仪器进行测量,垂直度偏差按制造工艺要求控制,

通常按不大于筒体长度的 1/1 000 检验。卧装如图 3

所示,筒体进行水平度调整,可采用挂垂线方式或水平

仪进行测量,水平度偏差按制造工艺要求控制。

5)填料支撑格栅安装监造,填料支撑板规格、数

量、焊接按图纸要求,调整其水平度,使支撑板上表

面在同一水平面上;支撑格栅居中放置后,按图纸技

术要求检验水平度,支撑格栅外圈与塔壁的空隙处,

根据现场情况需用适当厚度的铝垫板对称均匀布垫,

图 2 填料立装

图 3 填料卧装

(a) 夯实工具将填料水平推入

(b) 采用叉车将填料水平推入

以免运输过程中移动、错位;支撑格栅与横梁接触面,

检查贴合间隙情况,确保横梁完全起到支撑作用。

(1)填料安装监造,筒体内壁做好每盘或隔盘填

料高度尺寸标记,确保每盘填料安装到位。通常第一

盘填料与填料支撑格栅成 45°,以后各盘填料片方向

互成 90°,如图 4 所示。

图 4 上下两层(盘)填料相对方位

90°

(2)整盘填料利用工装进行安装,安装前将填料

壁流圈外折至合适角度,使其外折端在安装后能与筒

26 2023.02 设备监理

监理要点

Supervision Points

体紧密接触,安装方位按图纸要求对准筒体标注的方

位平稳、巧劲安装;安装后按图纸要求检验水平度,

如图 5 所示,固定支耳进行焊接。

图 5 填料安装水平度示意图

ೝ௬

(3)分块填料安装监造,按分块布置图顺序安

装,不允许出现十字拼装,拼块位置必须相互错开;

防壁流片必须紧贴塔壁且不得装反;填料块之间紧密

接触,任何平行于填料的间隙必须用填料散片塞满(成

对使用),横向的间隙必须用波纹的金属插片填补缝

隙;填料块间散片、插片塞至不能自然塞入为止,填

料插片不能过于集中,同一处允许最大插补间隙参照

JB/T 2549—2018 中的要求为 50 mm[3],如图 6 所示;

安装后按图纸要求检验水平度,如图 7 所示。

(4)卧装填料每一层安装完毕,通常将筒体旋转

270°后再安装下一层。

图 6 分块填料安装

(a)填料块间隙示意图

(b)平行的间隙使用成对的填料散片

I

I

II

图 6 分块填料安装(续)

(c)横向的间隙使用波纹的金属插片

II

图 7 填料安装水平度(平整度)示意图

6)填料压圈安装监造,压圈安装方位按图纸方位要

求,通常与最后一层填料成 45°;连接支板规格、数量、

焊接按图纸要求监造,连接螺栓螺母紧固后并点焊。

7)分布器安装监造,分布器安装方位、尺寸按图纸

要求;连接支板规格、数量、焊接按图纸要求;固定后按

图纸要求检验水平度,连接螺栓螺母紧固并点焊。

8)分布筒安装监造,分布筒安装方位、尺寸、焊

接按图纸要求;分布槽、降液孔按图纸要求度数布置,

检验尺寸、孔径。

9)集液盘安装监造,集液盘安装方位、尺寸、焊

接按图纸要求;水平度按图纸、制造工艺要求检验;

集液盘的支撑板与底板应无间隙,确保完全起到支撑

作用;降液管通常为预制现配,上表面与集液盘底板

齐平的结构,焊缝余高则需打磨齐平(注:根据图纸

标注部位焊接,若焊接符号标注为降液管与集液盘的

上表面角焊接,焊接时降液管应低于集液盘底板 3 ~

4 mm 或集液盘底板进行开坡口处理,防止焊缝余高

打磨减少有效焊接厚度);挡液板尺寸、焊接按图纸

要求。

10)收集器安装监造,收集器安装方位按图纸方

位要求;连接支板规格、数量、焊接按图纸要求检验,

固定后按图纸、制造工艺要求检验水平度,连接螺栓

螺母紧固并点焊。

(下转第 50 页)

PLANT ENGINEERING CONSULTANTS 2023.02 27

监理要点

Supervision Points

跨座式单轨车中心销加工孔内焊缝

裂纹问题及监造

陈 瑶 魏 巍

(重庆市轨道交通设计研究院有限责任公司 重庆 401122)

摘 要:在轨道交通建设过程中,车辆制造的质量控制是轨道交通建设项目中的重中之重,其中监理工

程师在车辆制造过程中起着至关重要的作用。本文说明了在车辆制造过程中发现的问题,监理工程师对该问

题进行了详细分析,并提出了解决问题的过程与方法,通过采取有效的措施和手段对存在的问题进行了解决

和处理,总结了今后在车辆制造过程中对此类问题的预防措施,为提升车辆出厂合格率提供了借鉴和参考,

充分发挥了设备监理的作用。

关键词:车辆制造 质量控制 解决问题 预防措施

Weld Cracks Problems in Machining Hole of Center Pin and Supervision

of Manufacturing of Straddle Monorail

Chen Yao Wei Wei

(Chongqing Rail Transit Design and Research Institute Co., Ltd. Chongqing 401122)

Abstract In the process of rail transit construction, the quality control of vehicle manufacturing is the top

priority of rail transit construction projects, and the supervision engineer plays a vital role in the process of vehicle

manufacturing. This paper describes the problems found in the vehicle manufacturing process. The supervising

engineer has analyzed the problems in detail, and proposed the process and methods to solve the problems. Through

taking effective measures and means, the existing problems have been solved and dealt with. The preventive measures

for such problems in the vehicle manufacturing process in the future are summarized, which can provide reference for

improving the vehicle ex-factory qualification rate, and give full play to the role of equipment supervision.

Keywords Vehicle manufacturing Quality control Solve the problem Preventive measure

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)04-0027-04 DOI: 10.19919/j.issn.2095-2465.2023.04.008

作者简介:陈瑶(1988 ~ ),女,本科,工程师,从事行政

管理、监理项目管理等工作。

通讯作者:陈瑶,E-mail: 308752848@qq.com。

(收稿日期:2022-04-15)

1 案例背景

1.1 项目概况

项目为某线路运营设备大修和更新改造项目车辆

采购。采购范围为 3 个方面:1)完整的 12 列 8 编组

跨座式单轨列车(含车辆电气牵引系统)及伴随服务;

2)某线路既有 02022—02027 共计 6 列 4 编组列车扩

编改造为 8 编组列车(含车辆电气牵引系统)以及加

装或改造新的车载设备(含车载通信、车载信号等)

进行的车辆(含车辆电气牵引系统)改造内容及其伴

随服务;3)某线路既有 02028—02049 共计 22 列 6 编

组列车加装或改造新的车载设备(含车载通信、车载

信号等)进行的车辆(含车辆电气牵引系统)改造内

容及其伴随服务。

1.2 监理范围

监理范围指在本项目施工准备阶段、施工阶段、

验收阶段、质量保修阶段等承担的全过程监理服务,

具体监理范围应当根据招投标文件及相关各方合同谈

判确定的内容进行。

28 2023.02 设备监理

监理要点

Supervision Points

1.3 监理合同摘要(车辆)

● 1.3.1 车辆监理服务内容和方式

从设备招标采购、制造、安装、调试、工程初步验收、

试运行、竣工验收、竣工结算(含结算及审计配合工作)、

质量保修等承担全过程监理服务。监理方代委托方对

被监理方的车辆设备在制造过程和出厂前的安装调试

过程进行三控两管一协调(包括:进度、质量、投资

控制,合同、信息管理,全面组织协调),对工程材料、

构配件等进行签认,对制造过程进行旁站、现场巡视、

抽检等,及时发现并督促解决制造过程中出现的质量、

进度等问题,督促被监理方按照相关法律法规及委托

方要求提交档案资料归档,确保档案资料与实体工程

保持一致,确保档案资料的真实性、完整性。

● 1.3.2 监理工作目标

根据国家有关法律法规和相关规定,行业技术标

准、技术规范和监理合同规定的要求,开展车辆监督

检验工作,预防为主,着眼于事前控制、过程监督、

事后核查,对委托方负责。严把质量关,把不合格品

消除在过程中,监督车辆在设计、制造、出厂试验各

阶段过程中的质量、进度和投资情况,协调建立各相

关方的关系,及时发现和处理存在的问题。督促被监

理方全面履行设备采购合同及其附件,为委托方提供

符合有关标准、规范和设备采购合同约定质量的车辆,

并满足合同约定交货进度。

2 监理过程中发现的问题

在新造车辆的 12 列 8 编组跨座式单轨列车制造过

程中,在对最后一列车车体进入装配前、巡检中,发现其

中一个车体钢号为 MJ1316067 的枕梁组成上盖板侧中

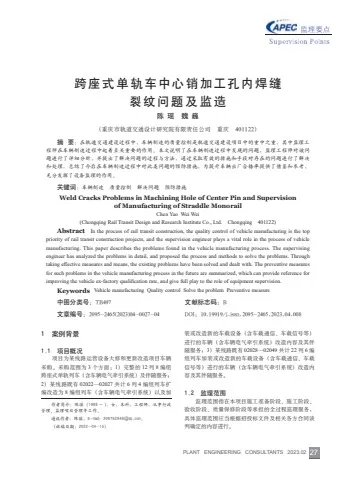

心销加工孔附近区域焊缝存在非常细小的裂纹,见图1。

ଛ࿖և࿋

图 1 中心销加工孔附近区域焊缝的裂纹部位

马上叫停该车体装配生产,要求对其裂纹进行打

磨查看内部情况,经派专人打磨后发现其焊缝局部未

焊透,长度约为43 mm,属于比较严重的焊接质量缺陷,

此位置是转向架与车体连接核心部位,如果车辆上线

载客运行,会给车辆造成运营安全问题。

3 问题产生的原因

枕梁组成在生产时是在枕梁组焊夹具上装夹焊接

的,焊接位置良好,但由于焊接人员在手工焊接时,

没有严格按照焊接工艺规程 WPS 要求控制区域焊接速

度,导致此处区域局部存在未焊透现象。枕梁组成此

处焊缝要求 100% 渗透探伤及超声波探伤,探伤人员

由于工作疏忽,没有发现此处焊缝存在局部未焊透缺

陷,但整体焊缝无缺陷。

现场焊接监督人员在枕梁组成加工后,由于工作

疏忽,没有正确发现此处焊缝存在局部未焊透缺陷。

由于承包商根据生产调整,将后面四列车车体生产转

序给现在的公司生产,鉴于此工序从未出现过质量问

题,生产过程中对关键工序的把控未引起足够的重视,

加上焊接裂纹比较细微,识别困难,巡检工作不细,

导致问题产生。

车体生产时环境温度开始升高,湿度增加对焊接(铝

焊接对工作环境湿度要求比较高)工作造成一定影响。

制造厂对车体焊接的探伤检验和完工检验工作不

到位,造成对此类缺陷的最后把关失效。对于此处焊

缝存在局部未焊透缺陷,监理工程师相对无责任,监

理工程师主要责任是监督生产商正确处理缺陷并见证

结果合格。

4 解决问题的过程与方法

打磨后发现其焊缝局部未焊透后,驻厂监理工程

师将情况通报给项目总监并告知业主,监理向承包商

项目部下达了《监理通知书》,要求承包商分析原因

并尽快消除缺陷,并对已生产完成的车体进行全面排

查,召开质量问题分析会,彻底分析质量缺陷产生的

原因,制定切实可行的质量保证措施,保证车体制造

质量和车体无缺陷出厂,确保车辆运行安全。

承包商积极配合,由质量部长带领技术、工艺、焊接

技师及时到现场查看了解情况,在现场主持召开了质量

分析会,分析质量缺陷产生的原因,明确责任人处理意见,

制定纠正措施以及预防措施。制造厂向质管部门、检验

部门、生产部门下发内部《纠正和预防措施通知书》。

PLANT ENGINEERING CONSULTANTS 2023.02 29

监理要点

Supervision Points

4.1 制造厂纠正措施

在接到反馈后,承包商高度重视,组织技术人员

赶赴现场,经过研讨,编制了《中心销焊缝未焊透返

修方案》,此返修方案已通过相关人员的评审。对枕

梁组成存在的局部未焊透缺陷,严格按照返修方案进

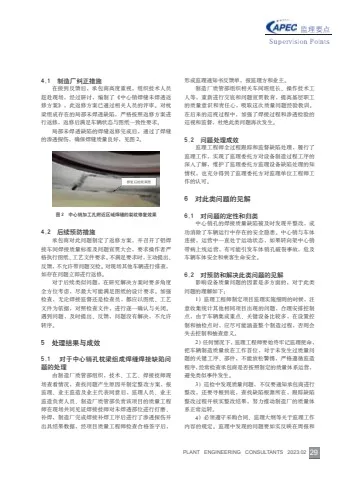

行返修,返修后满足车辆状态与图纸一致性要求。

局部未焊透缺陷的焊缝返修完成后,通过了焊缝

的渗透探伤,确保焊缝质量良好,见图 2。

ࡕၳڦࢫްႪ

图 2 中心销加工孔附近区域焊缝的裂纹修复效果

4.2 后续预防措施

承包商对此问题制定了返修方案,并召开了铝焊

接车间焊接质量标准及问题宣贯大会,要求操作者严

格执行图纸、工艺文件要求。不满足要求时,主动提出、

反馈,不允许带问题交检。对现场其他车辆进行排查,

如存在问题立即进行返修。

对于后续类似问题,在研究解决方案时要多角度

全方位考虑,尽最大可能满足图纸的设计要求。加强

检查,无论焊接监督还是检查员,都应以图纸、工艺

文件为依据,对照检查文件,进行逐一确认与关闭。

遇到问题,及时提出、反馈,问题没有解决,不允许

转序。

5 处理结果与成效

5.1 对于中心销孔枕梁组成焊缝焊接缺陷问

题的处理

由制造厂质管部组织,技术、工艺、焊接技师现

场查看情况,查找问题产生原因并制定整改方案,报

监理、业主监造及业主代表同意后,监理人员、业主

监造负责人员、制造厂质管部负责该项目的质量工程

师在现场共同见证焊接技师对未焊透部位进行打磨、

补焊,制造厂完成焊接补焊工序后进行了渗透探伤并

出具结果数据,经项目质量工程师检查合格签字后,

形成监理通知书反馈单,报监理方和业主。

制造厂质管部组织相关车间班组长、操作技术工

人等,重新进行交底和问题宣贯教育,提高基层职工

的质量意识和责任心,吸取这次质量问题经验教训。

在后来的巡视过程中,加强了焊接过程和渗透检验的

巡视和监督,杜绝此类问题再次发生。

5.2 问题处理成效

监理工程师全过程跟踪和监督缺陷处理,履行了

监理工作,实现了监理委托方对设备制造过程工序的

深入了解,维护了监理委托方监理设备缺陷处理的知

情权,也充分得到了监理委托方对监理单位工程师工

作的认可。

6 对此类问题的见解

6.1 对问题的定性和归类

中心销孔的焊接质量缺陷被及时发现并整改,成

功消除了车辆运行中存在的安全隐患。中心销与车体

连接,运营中一直处于运动状态,如果转向架中心销

带病上线运营,有可能引发车体销孔破裂事故,危及

车辆车体安全和乘客生命安全。

6.2 对预防和解决此类问题的见解

影响设备质量问题的因素是多方面的,对于此类

问题的理解如下:

1)监理工程师制定项目监理实施细则的时候,注

意收集统计其他相同项目出现的问题,合理安排控制

点,由于车辆集成重点、关键设备比较多,在设置控

制和抽检点时,应尽可能涵盖整个制造过程,否则会

失去控制和抽查意义。

2)任何情况下,监理工程师要始终牢记监理使命,

把车辆制造质量放在工作首位,对于未发生过质量问

题的关键工序、部件,不能放松警惕,严格遵循监造

程序,经常检查承包商是否按照制定的质量体系运营,

避免类似事件发生。

3)巡检中发现质量问题,不仅要通知承包商进行

整改,还要寻根到底,查找缺陷根源所在,跟踪缺陷

整改过程并核实整改结果,努力推动制造厂的质量体

系正常运转。

4)必须遵守采购合同、监理大纲等关于监理工作

内容的规定。监理中发现的问题要如实反映在周报和

30 2023.02 设备监理

监理要点

Supervision Points

月报中,必要时向承包商发出《监理工作联系单》,

或者《监理工作通知单》。

监理工程师在车辆制造中对车辆监理服务的实现

应做到以下几个方面的要求:

1)满足顾客质量要求,坚持持续改进。近年来,

国内城市轨道交通车辆咨询及监造服务项目仍处于井

喷状态,如何更好地服务业主,满足业主质量要求,

取得更佳的监理服务效果,一直是此类项目提高和改

进的课题 [1]。在车辆制造的质量管理中,满足顾客要

求是质量管理的首要任务,并在此基础上持续改进生

产质量,不断提高产品质量及自身的综合能力和管理

水平。对车辆缺陷处理要充分考虑顾客的知情权,把

车辆制造的真实情况如实、完全地反馈给顾客。

2)坚持科学管理,造就优秀品质。要坚持科学管

理,预防车辆制造过程中出现的质量问题,减少残次

品的产生,如果将残次品投入运营有可能造成人员伤

害或者财产损失,且会影响项目进度和涉及费用问题。

应预防为主,从质量管理体系着手,在车辆形成的全

过程中发挥监理工程师的作用,利用科学的手段及监

理工程师丰富的工作经验,减轻或避免车辆制造过程

中出现的质量问题,预防次品、废品的产生。

3)坚持标准化管理,严把质量关。随着新型轨道

交通车辆设计的变化,作为第三方的车辆监造面临的

工作难度必然会增大,对监理工作人员素质要求也不

断提高,对业主来说,监造工作的重要性正体现于此,

为有效地履行职责,监造工程师只有严格以合同和相

关标准及规范为依据 [2],坚持标准化管理,严格把控

车辆产品质量,对不符合行业标准和规范的质量问题,

应立即提出处理意见,要求承包商严格按照行业标准

及相关规范执行,对车辆制造质量的各个环节严格把

控,坚持用科学的方法和手段进行质量管理,以合同

文件和设计图纸、制造工艺文件、相关协调会议文件

等为依据,做到一切以事实和数据说话。

4)坚持质量管理过程系统化,加强重点控制。质

量管理的过程控制是一个系统性、多样性的过程,车

辆制造的过程环节众多,影响车辆质量的因素相应也

较多,且制造过程中各个环节又具有相互联系、相互

制约的因素,但不同的过程环节和影响因素又有各自

不同的重点控制方面,因而要通过系统化的方法对质

量管理进行重点控制。车辆监理工作可以基于车辆咨

询和车辆监造相结合的特点,从车辆制造单位工艺提

升、车辆性能提升、生产现场管理提升等角度促进城

市轨道交通车辆装备制造业的提升以及行业的进步[3]。

5)坚持质量与经济齐抓,保证质量水平与经济水

平相统一。质量管理要求质量水平与经济水平相统一,

也是质量管理需遵循的原则之一,车辆质量水平的高

低与经济水平的高低相呼应,二者相互联系、相互制约。

最近几年全国城市轨道交通发展迅猛,竞争激烈,车辆

采购价格逐年下降,而原材料价格逐年递增,业主对车

辆的性能要求不断提升,造成车辆制造成本增高,因此

车辆质量管理显得更为重要。既要提高车辆制造的质量

标准,满足使用的功能及价值,也要考虑制造过程中的费

用控制,不能超出相应经济水平,所以应充分利用价值工

程的理念,尽量做到质量水平与经济水平相统一。

7 结束语

在车辆制造过程中,监理工程师通过对车辆制造

的各个环节采取巡视、旁站、监造等手段,及时发现

在车辆制造过程中出现的问题,并通过监理工程师丰

富的经验及先进的科学技术,详细分析问题产生的原

因,及时组织各方进行沟通协调,并提出解决问题的

过程与方法,及时通过整改顺利完成了车辆的制造出

厂,减少了残次品的产生,降低了车辆的制造成本,

成功消除了车辆在运行中存在的安全隐患,降低车辆

在运行过程中的人身伤害或者财产损失,从而保障人

们的安全出行。

参考文献

[1] 张海涛,程永谊 . 城市轨道交通车辆监造工作

重点难点分析及解决措施 [J]. 现代城市轨道交通 ,

2019(06):49-54.

[2] 魏巍,何家良 .新型轨道交通车辆监造工作方法

探讨 [J].设备监理,2021(04) :23-26+33.

[3] 曹成鹏,张振江,高秋芙 .设备监理对轨道交通

车辆提升的促进作用 [J].设备监理,2021(04) :12-14.

PLANT ENGINEERING CONSULTANTS 2023.02 31

监理要点

Supervision Points

某水电站主变压器感应电压试验时

局放超标问题分析

刘玲玲 赵清秀 冀润景 张俊峰

(电能(北京)工程监理有限公司 北京 100080)

摘 要:变压器局放超标问题是设备监理实践中遇到的典型问题,诊断难度大,处理周期长,且往往在

出厂前试验阶段发现,故对设备交期有较大影响。本案例介绍了带有局部放电测量的感应电压试验方法,并

针对某水电站主变压器设备在感应电压试验时暴露出的局放超标问题,从设备监理角度组织开展了原因分析,

组织和督促制造单位先后采用绝缘油热油循环、绝缘油色谱分析、超声波法定位局部放电源、脱气处理、解

体检查、更换高压出线装置等措施经 3 个阶段最终成功找到局部放电源并进行了更换,确保了出厂试验测量

值符合技术要求,对同类问题的处理有一定的借鉴意义。

关键词:变压器 感应电压试验 局放

Partial Discharge Exceeding Standard during Induced Voltage Test

of Main Transformer in a Hydropower Station

Liu Lingling Zhao Qingxiu Ji Runjing Zhang Junfeng

(Power (Beijing) Engineering Supervision Co., Ltd Beijing 100080)

Abstract The problem of transformer partial discharge exceeding the standard is a typical problem

encountered in the equipment surveillance practice. It is difficult to diagnose, has a long treatment durance, and is often

found in the factory test stage, so it has a great impact on the equipment delivery date. This case introduces the induced

voltage test method with partial discharge measurement. In view of the excessive partial discharge problem exposed

during the induced voltage test of the main transformer equipment of a hydropower station, the cause analysis is

organized from the perspective of equipment surveillance, and the manufacturer is organized and urged to successively

find and replace the partial discharge power through three stages, including insulating oil hot oil circulation, insulating

oil chromatographic analysis, ultrasonic method to locate the partial discharge power, degassing treatment, disassembly

inspection and replacing the high-voltage outgoing line device, ensuring that the measured values in the factory test

meet the technical requirements, which is a good reference for the treatment of similar problems.

Keywords Transformer Induced voltage test Partial discharge

中图分类号:TB496 文献标志码:B

文章编号:2095-2465(2023)04-0031-06 DOI: 10.19919/j.issn.2095-2465.2023.04.009

作者简介:刘玲玲(1962 ~ ),女,本科,工程师,从事电

气设备监理工作。

通讯作者:冀润景,E-mail: jirunjing@spic.com.cn。

(收稿日期:2022-04-15)

1 项目背景

1.1 项目概况

本项目装机容量为 3 000 MW,地下厂房内装设 6

台单机容量为 500 MW 的混流式水电机组。建成后单

独运行时具有日调节性能,也可与同流域水电站联合

运行,具有年调节性能。

1.2 项目监理服务范围

根据设备监理委托合同,监理范围的设备包括:

500 kV 主变压器及其附属设备(7 台),550 kV SF6 气

体绝缘金属封闭开关设备(GIS)及其附属设备(12

32 2023.02 设备监理

监理要点

Supervision Points

个间隔),500 kV 交联聚乙烯绝缘电力电缆及其附属

设备(约 12.715 km),高压并联电抗器及其附属设备

(3 台)。

1.3 委托监理工作内容和目标

● 1.3.1 监理内容

对上述设备(仅限国内制造)的原材料入厂、制造、

厂内组装、试验、检验、包装发运前、现场组装试验

质量管理和进度控制进行全过程监理。

● 1.3.2 监理目标

1)设备关键工序得到识别并落实监督检查;

2)设备重大质量缺陷出厂前得到处置;

3)设备交付进度重大偏差得到识别。

2 监理过程中发现的主要问题

2.1 设备及试验情况介绍

该项目主变压器为现场组装 550 kV 三相、水冷、

双绕组升压电力变压器,型号 SSP-JT-558000/550。

主要参数:额定容量为 558 000 kVA,额定电压及分接

范围为 550(-2×2.5%)/18 kV,额定电流为 585.7/

17897.9 A,额定频率为 50 Hz,联接组标号为 YNd11,

冷却方式为强迫导向油循环水冷(ODWF)。

该变压器结构:铁芯为三相五柱式,铁芯采用冷

轧硅钢片制作;绕组由无氧铜半硬自粘性换位导线绕

制;高压绕组为内屏连续式,上半部分为右绕向,下

半部分为左绕向;低压绕组为双层螺旋式,内层为右

绕向,外层为左绕向;油箱为钟罩式结构,上、下节

油箱的箱沿处为螺栓连接。

变压器带有局部放电测量的感应电压试验(IVPD)

依据 GB/T 1094.3—2017《电力变压器 第 3 部分:

绝缘水平、绝缘试验和外绝缘空气间隙》和 GB/T

7354—2018《高电压试验技术 局部放电测量》进行[1-2],

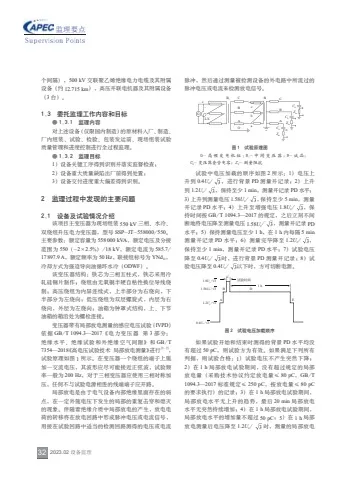

试验原理如图 1 所示。在变压器一个绕组的端子上施

加一交流电压,其波形应尽可能接近正弦波,试验频

率一般为 200 Hz,对于三相变压器应使用三相对称加

压,任何不与试验电源相连的线端端子应开路。

局部放电是由于电气设备内部绝缘里面存在的弱

点,在一定外施电压下发生的局部的重复击穿和熄灭

的现象。伴随着绝缘介质中局部放电的产生,放电电

荷的转移将在放电回路中形成脉冲电压或电流信号,

用接在试验回路中适当的检测回路测得的电压或电流

脉冲,然后通过测量被检测设备的外电路中所流过的

脉冲电压或电流来检测放电信号。

G-高频发电机组;B1-中间变压器;B- 试 品;

C b- 变压器套管电容;Z m- 测量阻抗

图 1 试验原理图

G

C

B

B1 B

A

C

B

A

a

b

c

c

LX

O

Cb

Zm

Cb

Zm

Cb

Zm

试验中电压加载的顺序如图 2 所示:1)电压上

升到 0.4Ur

/ 3,进行背景 PD 测量并记录;2)上升

到 1.2Ur

/ 3,保持至少 1 min,测量并记录 PD 水平;

3)上升到测量电压 1.58Ur

/ 3,保持至少 5 min,测量

并记录 PD 水平;4)上升至增强电压 1.8Ur

/ 3,保

持时间按 GB/T 1094.3—2017 的规定,之后立刻不间

断地将电压降至测量电压 1.58Ur

/ 3,测量并记录 PD

水平;5)保持测量电压至少 1 h,在 1 h 内每隔 5 min

测量并记录 PD 水平;6)测量完毕降至 1.2Ur

/ 3,

保持至少 1 min,测量并记录 PD 水平;7)试验电压

降至 0.4Ur

/ 3时,进行背景 PD 测量并记录;8)试

验电压降至 0.4Ur

/ 3以下时,方可切断电源。

图 2 试验电压加载顺序

A

B

C ᄓ้क़

D

E

1 h 1.58Ur0√3

1.8Ur0√3

0.4Ur0√3

1.2Ur0√3

如果试验开始和结束时测得的背景 PD 水平均没

有超过 50 pC,则试验方为有效。如果满足下列所有

判据,则试验合格:1)试验电压不产生突然下降;

2)在 1 h 局部放电试验期间,没有超过规定的局部

放电量(采购技术协议约定放电量≤ 80 pC,GB/T

1094.3—2017 标准规定≤ 250 pC,按放电量≤ 80 pC

的要求执行)的记录;3)在 1 h 局部放电试验期间,

局部放电水平无上升的趋势,最后 20 min 局部放电

水平无突然持续增加;4)在 1 h 局部放电试验期间,

局部放电水平的增加量不超过 50 pC;5)在 1 h 局部

放电测量后电压降至 1.2Ur

/ 3 时,测量的局部放电

PLANT ENGINEERING CONSULTANTS 2023.02 33

监理要点

Supervision Points

水平没有超过规定的局部放电量记录(采购技术协

议约定放电量≤ 80 pC,GB/T 1094.3—2017 标准规

定≤ 100 pC,按放电量≤ 80 pC 的要求执行)。

2.2 局放超标问题描述

2021 年 9 月 29 日,监理工程师在变压器制造

厂对该项目 1# 主变压器进行带有局部放电测量的感

应电压试验见证时发现:当试验电压升到增强电压

(1.8Ur

/ 3 )时,被试变压器 A 相出现局部放电现象,

当试验电压降至测量电压(1.58Ur

/ 3 )时,被试变

压器 A 相局部放电量为 120 pC 左右,见图 3。被试变

压器 A 相局部放电量测量值≤ 80 pC,不符合技术协

议要求,B、C 二相正常,监理工程师要求制造厂暂停

试验,并进行检查。

图 3 A 相放电量超标

制造厂检查试验线路,并对被试变压器 A 相试验

用套管的升高座进行放气,再重新进行试验。试验电

压升到测量电压(1.58Ur

/ 3 )时,A 相仍存在局部

放电现象,试验持续 15 min 左右放电现象逐渐消失,

试验持续 20 min 后 B 相出现放电现象,局部放电量测

量值为 80 ~ 120 pC(见图 4),试验持续 60 min 局

部放电量基本保持不变。A、C 二相无异常,被试变

压器绝缘油色谱分析正常。

监理工程师见证制造厂初步处理,被试变压器的

局部放电量仍然超标,向制造厂发出监理通知单,督

促其尽快查找引起局部放电量超标的原因,并提出解

决问题的处理方案。经监理工程师督促,制造厂开展

技术分析,先后采取各种措施进行问题排查和处理,

最终解决问题。

3 问题产生的原因分析

针对 1# 主变局部放电量超标问题,制造厂先后采

图 4 B 相出现放电现象

取热油循环脱气、解体检查、更换高压出线装置、不

同的成对端子上的各个读数和校准值的相互关系定位、

超声波定位等措施,同时对低压、铁芯、夹件和中性

点进行了局部放电量测量、绝缘油色谱分析等处理。

通过综合分析,判断局部放电超标为变压器高压出线

装置存在质量缺陷所引起。对高压出线装置解体检查

来验证此判断,解体后发现高压出线装置 U 型支撑件

的端部及加工缺口边缘尖锐,并存在分层现象。分析

产生局部放电原因可能是:

1)虽然该 U 型支撑件是绝缘材料,但是其端部

及加工缺口边缘电极形状过于尖锐,在出线装置的高

场强区域,发生电荷集中从而诱发局部放电。

2)该批次出线装置在 2021 年 2 月已生产完工,

存放时间较长,可能发生吸潮现象,导致干燥后绝缘

件出现分层现象,有可能窝气,该气隙在出线装置的

高场强区域,诱发局部放电。

3)可能该批次出线装置加工时,因加工设备刀具

原因,导致加工缺口位置发生分层,在真空注油时出

现局部窝气,该气隙在出线装置的高场强区域,诱发

局部放电。

4 解决问题的过程及运用的主要方法

在监理工程师的督促和见证下,制造厂先后进行

了 3 个阶段的排查、处理,进行了多次试验,历时一

个半月最终解决问题。

4.1 第一阶段处理

该阶段进行了绝缘油热油循环,于 2021 年 10 月

4 日再次试验,仍发生局部放电,未能解决问题。

34 2023.02 设备监理

监理要点

Supervision Points

制造厂初步分析认为变压器内可能存在绝缘油未

浸透现象,故在 2021 年 9 月 30 日~ 10 月 2 日期间进

行了热油循环。热油循环结束后变压器静放,于 10 月

4 日再次进行带有局部放电测量的感应电压试验。试

验电压升到测量电压(1.58Ur

/ 3 )时,B 相出现局

部放电,放电量为 200 ~ 300 pC,A、C 二相正常。

试验持续约 50 min 时,C 相也出现了局部放电现象,

放电量约为 300 pC,整个试验持续 1 h 后停止。B、C

相局部放电量试验波形见图 5。

图 5 经热油循环处理后局放试验情况

4.2 第二阶段处理

该阶段先后进行了绝缘油色谱分析、超声波法定

位局部放电源、变压器解体检查、更换高压出线装置

等处理后,于 2021 年 10 月 27 日再次试验,仍发生局

部放电,未解决问题。

2021 年 10 月 5 日,制造厂对变压器绝缘油进

行色谱分析,绝缘油中已出现少量乙烯,具体数据

见图 6。

图 6 经热油循环处理后局放试验后绝缘油色谱分析数据

2021 年 10 月 6 日、8 日,在监理工程师见证下,

制造厂对该变压器再次进行带有局部放电测量的感应

电压试验,并用超声波定位法对变压器的局部放电源

进行定位监测,见图 7,同时对低压、铁芯、夹件和

中性点进行局部放电量测量。经排查低压、铁芯、夹

件和中性点的局放无异常,B、C 二相高压升高座内均

收到放电信号,见图 8,故初步定位放电源分别在 B、

C 二相高压升高座(内含高压出线装置)处。

图 8 超声波定位信号接收

图 7 超声波定位监测放电源

2021 年 10 月 11 日,在监理工程师见证下,制造

厂将 B、C 二相高压升高座和高压出线装置从主体上

拆除,检查未发现异常。检查人员进入变压器油箱内

部对变压器的器身、压钉和接地等部位进行了检查,

亦未见异常。遂决定更换 3 个高压出线装置。

2021 年 10 月 12 日,制造厂将新的高压出线装置

和高压线圈外绝缘一起入炉进行气相真空干燥处理,

于 10 月 14 日出炉。监理工程师确认准备、加热、降压、

高真空等气相真空干燥过程和监测数据均符合制造厂

工艺要求。

2021 年 10 月 14 日,在监理工程师见证下,制造

厂将被试变压器的上节油箱吊开,对其器身、紧固件、

接地件等进行了全面检查,未发现异常。再更换被试

变压器三相高压出线装置和高压线圈外部分绝缘件,

见图9、图10,并按工艺要求对被试变压器进行抽真空、

真空注油、热油循环、静放。

PLANT ENGINEERING CONSULTANTS 2023.02 35

监理要点

Supervision Points

图 9 更换高压出线装置

图 10 更换高压线圈外绝缘件

2021 年 10 月 26 日,在监理工程师见证下,被试

变压器再次进行了电压比测量和联结组标号检定、绕

组直流电阻测量、绝缘特性试验、线端操作冲击试验、

线端雷电冲击试验、外施耐压试验、线端交流耐压试

验等例行试验,均无异常。

2021 年 10 月 27 日,在监理工程师见证下,被试

变压器进行了带有局部放电测量的感应电压试验,试

验情况如下:

1)A、B 二相实测量局部放电量:A 相 <

30 pC, C 相< 30 pC,符合要求。

2)B 相:试验电压升至增强电压(1.8Ur

/ 3 )

保持 30 s,无异常。试验电压降至测量电压(1.58Ur

/

3 ),28 min 内局部放电量均< 30 pC,但在第

28 min 时出现放电现象,放电量为 100 ~ 200 pC,持

续至第 30 min 后放电现象消失,再继续试验 30 min,

放电量均< 30 pC。

由于试验过程中 B 相出现了局部放电现象,监理

工程师依据 GB/T 1094.3—2017,要求制造厂延长试

验时间。当试验持续至第 63 min 左右,B 相再次出

现放电现象,局部放电量为 80 ~ 90 pC,且局部放

电量呈上升趋势,至第 90 min,局部放电量为 100 ~

200 pC,停止试验。试验结束后 2 次变压器绝缘油色

谱分析均无异常。

4.3 第三阶段处理

该阶段再次进行热油循环、脱气处理,然后再进

行局放试验,并结合试验局部放电情况、色谱分析、

超声波法定位、解体检查验证等措施,找到了局部放

电源,更换了故障源——B 相出线装置,最后试验测

量值符合要求。

根据 10 月 27 日试验时 B 相局部放电情况,并结

合绝缘油色谱分析结果,定位局部放电源位于 B 相高

压升高座内,初步判断可能是 B 相出线装置的 20 mm

层压支撑件浸油不充分导致局部放电量超标。故对变

压器再次进行抽真空、真空注油、热油循环、静放处理。

2021 年 11 月 6 日,经监理工程师见证,制造厂

再次进行带有局部放电测量的感应电压试验。试验电

压升至 0.7Ur

/ 3 时高压 B 相出现局部放电现象,局

部放电量为 100 pC 左右;试验电压升至 1.2Ur

/ 3 时,

局部放电量为 200 ~ 300 pC;试验电压升至测量电压

(1.58Ur

/ 3 )时,局部放电量为 200 ~ 400 pC。整

个试验中 A、C 二相无异常。试验时同步采用超声波

定位,定位放电源在 B 相高压升高座内水平方向、距

油箱壁 200 ~ 500 mm 处。带有局部放电测量的感应

电压试验结束后,取变压器绝缘油进行色谱分析,发

现油中有乙炔,见表 1。

表 1 2021-11-06 试验前后绝缘油色谱分析结果

阶段 H2 CH4 C2H4 C2H6 C2H2 CO CO2

试验前 0.09 0.29 0 0 0 3.16 167.33

试验后 0.62 0.44 0.11 0 0.25 3.84 167.96

μL/L

2021 年 11 月 7 日,在监理工程师见证下,制造

厂将被试变压器内绝缘油全部抽出,拆除试验套管、

B 相高压套管和高压出线装置,并对 B 相出线装置进

行解体检查,发现该出线装置水平段内层硫酸盐纸浆

第 2 层绝缘筒上 372 ~ 675 mm 两处位置和 U 型支撑

件上均存在放电后碳化痕迹,见图 11、图 12。

2021 年 11 月 10 日—11 日,在监理工程师见证下,

制造厂对最先引起被试变压器局部放电量超标的 B、C

二相高压出线装置进行解体检查。发现 B 相出线装置

垂直段(注:与高压套管连接段)内层硫酸盐纸浆第

2 层绝缘筒上 130 ~ 190 mm 处存在明显放电后碳化痕

迹,见图 13。C 相高压出线装置上未发现异常。

36 2023.02 设备监理

监理要点

Supervision Points

图 11 B 相出线装置上放电点

图 12 U 型支撑件上放电后碳化痕迹

图 13 B 相出线装置放电后碳化痕迹

经与各方商议,制造厂决定重新更换被试变压器

B 相高压出线装置。先单独对新高压出线装置进行抽

真空、真空注油、热油循环,待其达到工艺要求后,

于 2021 年 11 月 11 日,抽出高压出线装置内绝缘油,

将更换新高压出线装置,再按工艺要求对被试变压器

进行抽真空、真空注油、静放。

2021 年 11 月 15 日,监造工程师再次见证被试

变压器 B 相线端操作冲击试验、高压线端雷电冲击

试验、线端交流耐压试验,均无异常。再进行带有局

部放电测量的感应电压试验:高压开关置 1 分接,中

性点接地,低压三相激磁,按 GB/T 1094.3—2017 标

准规定的试验电压和加压程序进行试验。试验电源频

率为 200 Hz,高压线端在增强电压(1.8Ur

/ 3 )持

续时间 30 s,在测试电压(1.58Ur

/ 3 )下持续时间

1 h 进行局部放电测量,试验全过程测得局部放电量

均< 30 pC。

5 处理结果或成效

2021 年 11 月 15 日,监理工程师见证被试变压

器带有局部放电测量的感应电压试验,在测试电压

(1.58Ur

/ 3 )下,试验全过程无异常放电和击穿现象,

测得局部放电量均< 30 pC,见图 14,符合技术要求,

至此该问题得到解决。

图 14 局放测量合格波形图

6 对此类问题的见解或指导意义

1)监理方应督促制造厂加强外购件的检验、储存

控制等,对质量问题频发的外购件供应商应予以必要

关注,提醒制造厂及其他项目单位对同批次高压出线装

置的使用情况进行必要排查,防止类似问题再次发生。

2)高度重视变压器等电气设备局部放电量超标

问题,局放超标问题往往比较复杂 [3],排查难度大,

处理周期长,监理工程师应全程跟进其处理过程,

(下转第 54 页)

PLANT ENGINEERING CONSULTANTS 2023.02 37

检验与技术

Inspection and Technology

一种 T R T 静叶、静叶轴承拆卸设备结构设计

冀庭庭 冀永刚 任建明 鲁宇峰

(西安陕鼓动力股份有限公司 西安 710611)

摘 要:TRT 是一种能量回收装置。由于 TRT 介质成分的原因,导致静叶、静叶轴承在运行时发生锈蚀、

卡涩等问题,致机组静叶、静叶轴承较难拆卸。当遇到此类问题时,常采用悠锤撞击的方式进行拆卸。这种

拆卸方式不仅效率低,且存在一定安全隐患。为解决该问题,本文构建了一种可适用于大型透平机静叶、静

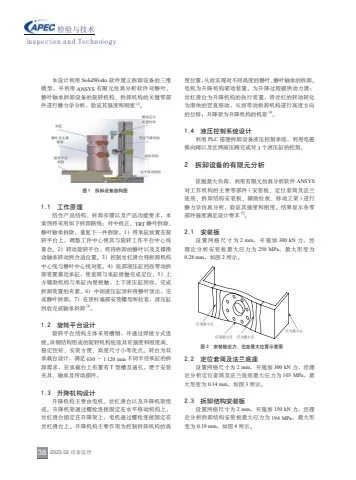

叶轴承高效拆除的拆卸设备,通过理论研究和计算机仿真评估了设备的结构性能,并搭建了 PLC 控制系统,

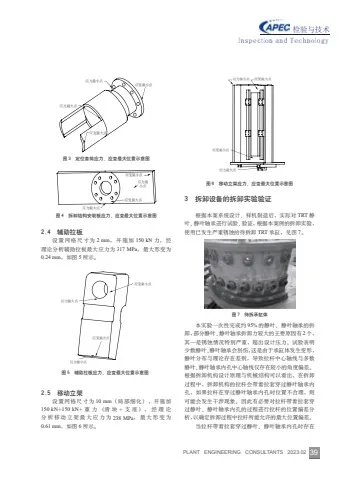

结合验证实验对设备可行性进行了系统深入的研究,可大大节省工作时间、减轻工作强度。

关键词:TRT 静叶 静叶轴承 拆卸 液压

Structural Design of A Disassembly Device for TRT Stator

Blade and Stator Blade Bearing

Ji Tingting Ji Yonggang Ren Jianming Lu Yufeng