PLANT ENGINEERING CONSULTANTS 2022.06 47

监理要点

Supervision Points

煤矿立井冷弯方钢罐道设备监理

李汉举 刘连兴

( 中煤设备工程咨询有限公司 北京 100011)

摘 要:煤矿立井冷弯方钢罐道是煤矿立井的咽喉设备,其加工质量和精度关系到煤矿的运营安全与生产。

本文着重介绍了设备监理在罐道制造过程中的质量控制,特别是把技术细节融入设备监理的全过程,发现了

罐道具有方向性问题,保证了加工质量和精度,圆满完成了罐道制造的设备监理工作,给煤矿立井井筒的罐

道加工制造和设备监理工作提供借鉴和参考。

关键词:煤矿罐道 设备监理 技术细节

Equipment Supervision of Cold-bent Square Steel Tank Channel

in Coal Mine Shaft

Li Hanju Liu Lianxing

(China Coal Equipment Engineering Consulting Co., Ltd. Beijing 100011)

Abstract Coal mine shaft cold bending square steel tank road is the throat equipment of coal mine shaft, its

processing quality and precision are related to the safety and production of coal mine. This paper introduces the quality

control of equipment supervision in the tank manufacturing process, especially the technical details into the whole

process of equipment supervision, finds that the tank has directional problems, ensures the processing quality and

accuracy, the successful completion of the tank production equipment supervision work, and provides reference for the

processing, manufacturing and equipment supervision of coal mine shaft tank.

Keywords Coal mine tank channel Supervision Technical details

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0047-04 DOI: 10.19919/j.issn.2095-2465.2022.12.009

作者简介:李汉举(1975 ~ ),男,本科,高级工程师,从

事煤炭行业设备咨询监造经营管理工作。

通讯作者:刘连兴,E-mail: llx8118@126.com。

(收稿日期:2022-08-01)

煤矿立井井筒冷弯方钢罐道是立井提升系统中的

导向轨道,是煤矿立井井筒咽喉工程中的重要构件,

要承受超大载荷、高速运行、高使用率,以及横向纵

向的冲击。其加工质量以及加工精度,关系到煤矿的

运营安全和生产。罐道实际上是煤矿立井井筒中的装

配构件,按技术协议加工精度的要求,设备监理从技

术细节上控制好加工精度是关键。

1 项目简介

1.1 项目概况

某煤矿主井深 692.3 m,主井安装 2 台摩擦轮提升

机,双提升系统,两对箕斗,箕斗自重 57.5 t,提升载

荷50 t,提升速度10 m/s;副井深657.7 m,双提升系统,

分宽、窄罐笼、交通罐笼和平衡锤,宽罐笼自重 85 t,

最大提升载荷 78.5 t。主、副井罐道需用钢材 (Q390-B/

Q355-B) 总重量 1036151 kg。

1.2 监理范围

● 1.2.1 煤矿主、副井井筒方钢罐道

1)主立井箕斗罐道规格:250 mm×250 mm×

13 mm 的方型空心型钢,钢材牌号 Q390B;防腐为热

浸镀锌;罐道 496 根(罐道头 16 根;罐道 480 根,每

根长 11997 mm)。

2)副立井宽窄罐笼罐道规格:250 mm×

250 mm×13 mm 的方型空心型钢,钢材牌号 Q390B;

防腐为热浸镀锌;罐道 222 根(罐道头 8 根;罐道

214 根,每根长 11 997 mm)。

3)副立井交通罐道和平衡锤罐道规格:

180 mm×180 mm×10 mm 的方型空心型钢,钢材牌

48 2022.06 设备监理

监理要点

Supervision Points

号 Q355B;防腐为热浸镀锌;罐道 222 根(罐道头 8 根;

罐道 214 根,每根长 11997 mm)。

● 1.2.2 技术协议质量要求

1)长度偏差≤ ±2 mm;2)端面垂直度偏差≤

2 mm;3)弯曲度小于总长度的 0.12%;4)扭曲度≤

2 mm,保证安装时 2 支罐道无错位连接;5)螺栓孔

与罐道中心线对角线偏差≤ 0.5 mm;6)螺栓孔间距

偏差≤1 mm;7)罐道端部外缘均要进行圆角钝化处理;

8) 热浸镀锌层厚度不低于 60 ~ 80 μm。

1.3 监理依据

罐道加工制造的监理工作依据:

1)GB/T 26429—2010《设备工程监理规范》。

2)《煤矿安全规程》( 国家安全生产监督管理总

局令第 87 号 )。

3)大海则煤矿与承制方公司签订的罐道制作合同、

技术协议、图纸、加工工艺。

4)GB 50384—2016《煤矿立井井筒及硐室设计

规范》。

5)GB 50661—2011《 钢 结 构 焊 接 规 范》 、

GB 50017—2017《钢结构设计标准》、 MT/T 5017—

2011《煤矿井筒装备防腐蚀技术规范》、GB 50205—

2020《钢结构工程施工质量验收规范》、GB 50215—

2015《煤炭工业矿井设计规范》、GB/T 1591—2018《低

合金高强度结构钢》、GB/T 6728—2017《结构用冷

弯空心型钢》。

2 监理过程

监理工程师把罐道在煤矿安全生产中的重要性以

及加工质量精度要求,向承制方的生产、技术人员进

行了宣传和沟通,罐道是煤矿立井咽喉中的重点装备,

关系到安全运营和生产,容不得半点马虎。

监理人员将进行全过程监造,制定监理实施细则,

对监理工作的停止见证点、现场见证点、文件见证点、

巡视见证点等进行编制 [1],要求加工制造单位积极响

应配合。

监理考察了厂房、生产设备、检验设备,基本满

足要求。但是,试生产中发现工作人员制造经验严重

不足,立即出具《监理工作通知单》,限期整改。生

产单位积极响应,调整了人员,并加强了培训,满足

了基本要求。

2.1 尺寸精度的控制

冷弯方管的长度需要精确定尺,采用双向铣头机,

保证了罐道的精确长度,以及罐道端头的垂直度。生

产初期,罐道长度的下料和铣头容易出现问题,监理

严格把关,紧盯现场,保证了罐道的加工质量和精度。

罐道是由连接板和方型钢管组成的钢结构件,连

接板尺寸的精确与否,直接影响罐道质量的好坏。最

初外协厂家生产的连接板,连接板厚 20 mm,Q355B

钢材,等离子切割机功率不够,外形尺寸、孔距等无

法满足用户对罐道的质量要求。监理要求重新选择了

外协厂,应用大功率等离子切割机,保证了连接板的

尺寸和质量。

2.2 焊接质量的控制

焊接是罐道质量优劣的关键所在,监理在制作罐

道时发现焊道的厚度不够,特别是存在焊道的包角不

饱满等问题,这会严重影响罐道的抗拉强度。包角处

起焊终焊形成的漏焊,造成连接板与方管之间出现缝

隙,酸洗除锈时容易灌进酸液,持续腐蚀罐道,存在

安全隐患。

罐道不是普通的钢构件,必须精益求精,达到质

量要求。监理组协同相关部门技术人员、一线焊工师

傅们,共同学习,召开技术分析会,探讨焊接技能,

把焊接质量提高到满足罐道设计要求的水平。

2.3 镀锌质量的控制

镀锌工序是罐道生产的关键环节,不仅是简单的

钢构件防腐,更是建设百年矿井的基础。最初生产厂

家选择的热浸镀锌厂,其加工生产的罐道镀锌件,表

面有严重的锌渣、锌瘤,无法保证罐道的表面光洁度,

罐道内壁漏镀现象严重,与罐道设计要求严重不符,

监理再次出具《监理工作联系单》,承制公司及时更

换了热镀锌厂。

由于热浸镀锌采用近 500 ℃的高温,热镀锌使罐

道焊件应力快速释放,在罐道的非工作面,焊接连接

板一侧,容易产生背弯等变形,弯曲度超过技术协议

质量要求,监理要求镀锌厂必须上校直设备,镀锌后

校直整形,达到技术协议质量要求。同时,监理对罐

道出热浸锌池子的方式和方向,也给予了指导确定,

罐道出热锌池时连接板对面的工作面在上方,可以很

好地避免罐道侧弯和扭曲。

笔者单位驻厂监理组,坚持原则,对发现的问题

PLANT ENGINEERING CONSULTANTS 2022.06 49

监理要点

Supervision Points

不妥协、不姑息。出具《监理工作通知单》,停止了

不熟练工人的工作;出具《监理工作联系单》,更换

连接板加工外协厂,更换不合格的热浸镀锌厂,保证

加工生产按质量要求进行。

3 技术细节控制

为确保加工质量和精度,监理组成员对技术协议

的质量技术指标进行深入细致的研究和探讨。

3.1 技术指标

1)罐道的长度偏差≤ ±2mm[2]。标准罐道的长度

精确到毫米,罐道作为装配钢构件,在煤矿立井井筒中,

罐道要运行平稳,精度是关键。

首先,监理要求精确定尺,测量用钢尺必须经过

计量局的校验。最后承制方购买了激光定位设备,解

决了尺寸精度问题。

其次,罐道的加工制造,经历秋、冬、春 3 个季节,

特别是冬季,考虑冷弯方管的特性,钢管在冬季会有

一定的收缩量,因此,监理要求罐道长度要控制在上

公差,即罐道长度控制在 11 997 mm +2 mm,避免罐

道安装时出现过大缝隙,对滚轮罐耳的运行造成冲击。

2)罐道两端面垂直度偏差≤ 2 mm[2]。罐道的端

头垂直度如果出现偏差过大,超过 2 mm,会造成 2 根

罐道对接时出现喇叭口缝隙,给滚轮罐耳运行带来冲

击。监理要求,采用双头铣床激光定位后,端面垂直

度偏差可以控制在 1 mm 以下,确保 2 个罐道对接时,

不出现喇叭口等不平整缝隙。

3)罐道弯曲度小于总长度的 0.12%,扭曲度<

2 mm。罐道连接板焊接后,产生应力比较大。一是罐

道非工作面焊接 3 个连接板,使罐道产生背弯,弯曲

度超过技术协议要求;二是连接板也产生较大应力,

翘起,整形困难。

开始是 2 根罐道背对背,后来是制作了工装,时

效去应力,解决了焊接应力问题。罐道热浸镀锌防腐后,

焊接应力再次释放,容易再次产生背弯。

监理要求罐道吊出热浸镀锌池时,一头缓慢吊出,

罐道的正工作面向上,严禁侧工作面在上下的位置,

减缓了背弯,避免了侧弯和扭曲。

罐道出热浸镀锌池后,再产生的弯曲,用校直机

进行校直,保证了技术协议要求的质量指标。

4)螺栓孔与罐道中心线对角线偏差为 0.5 mm,

螺栓孔间距偏差为 1 mm[2]。为确保加工精度,监理坚

持更换外协厂家,使用大功率等离子切割机,保证了

连接板的加工精度。

3.2 端部倒角

罐道加工后,对锋利的罐道端部边缘,以及焊接

产生的焊渣,都进行了倒角打磨处理。监理巡视过程中,

发现罐道端部锋利,倒角的问题没有引起重视,要求

现场及时整改,做好打磨倒角处理,确保罐道安装时

不对工人产生伤害。

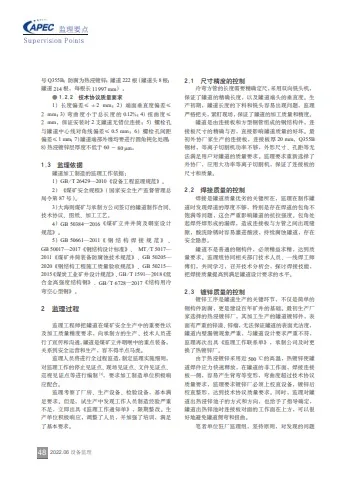

3.3 罐道方向

设备监理人员在检验到厂原材料时,发现新采购

的冷弯方管,产品合格,符合标准规范。但是,同一批

次的冷弯方管,码放在一起,方型钢管 4 个圆弧角 [3],

有 1 个角存在细微的差异,见图 1。这样,在罐道安

装对接时,会产生 1 ~ 2 mm 的错碴,出现台阶,对

滚轮罐耳的高速运行,产生冲击。经过反复探讨和咨询,

确认冷弯方管生产时,有方向性。同一批次的冷弯方管,

由于下料和调滚的原因,方管的 4 个角会出现圆弧角

不一致的现象,其中一个角的圆弧度会略小或略大。

罐道如果按照冷弯方管的同一个方向安装,更确保了

罐道对接处的平滑。

图 1 冷弯方管左上角圆弧角微差

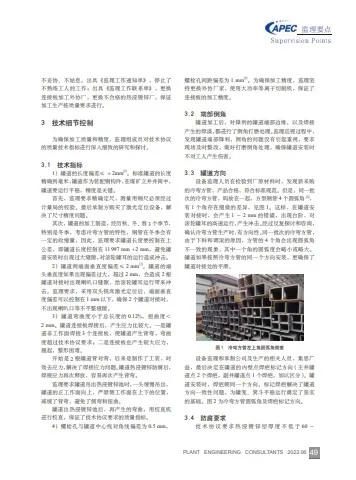

设备监理和承制公司及生产的相关人员,集思广

益,最后决定在罐道的内壁点焊疤标记方向 ( 主井罐

道点 2 个焊疤,副井罐道点 1 个焊疤,加以区分 )。罐

道安装时,焊疤朝同一个方向。标记焊疤解决了罐道

方向一致性问题,为罐笼、箕斗平稳运行奠定了坚实

的基础。图 2 为冷弯方管圆弧角及焊疤标记方向。

3.4 防腐要求

技术协议要求热浸镀锌层厚度不低于 60 ~

50 2022.06 设备监理

监理要点

Supervision Points

图 2 冷弯方管焊缝一侧做焊疤方向标记

80 μm[4],由于钢板的厚度都在 10 mm 以上,镀锌工艺

本身使镀锌层的厚度平均超过 100 μm,满足了技术协

议要求。但是,对边角部位及罐道内壁部分,容易产生漏

镀锌的地方,监理加强巡视检查,发现有问题的,要求及

时补锌处理,保证了煤矿环境下的罐道的防腐要求。

针对技术协议的质量要求,设备监理组人员逐字

逐句的反复研读,深入理解每个要求的含义,并且与

生产加工单位、安装单位、原材料供应单位深入探讨,

发现问题并解决问题,确保罐道的加工质量达到精细

化的程度,满足煤矿的安全生产。

如果把煤矿立井井筒罐道当成普通的钢构件,一

根 12 m 的冷弯方管上焊接 3 块连接板,每根罐道超过

1 t 重,如果加工制作粗放,存在弯曲、扭曲、端头斜碴、

热镀锌漏镀等一系列问题,会给煤矿的安全生产带来

隐患。设备监理人员必须进行深入细致的研究,把握

好每个细节,特别要在技术上控制到位。

4 结束语

本次监造的某煤矿主、副立井井筒冷弯方钢罐道

安装调试运行后,罐道运行平稳,无刮擦、撞击等异响,

减少了罐笼、箕斗超大载荷高速运行带来的横纵向的

冲击,在煤矿立井井筒的咽喉部位,保证了煤矿立井

提升的安全和生产,得到了业主方的好评。

设备监理是为最终用户服务的,一定要与用户方

的实际应用结合起来,研读掌握技术协议,理解特殊

要求,掌握每个技术指标的意义和重要性。这样,在

实际工作中才能不停留在一般质量监理上,才能有的

放矢,做好设备监理服务,为承制方提供更好的工作

建议,为应用方提供高质量、高价值的服务。

参考文献

[1] 设备工程 监 理规范 [J].中国质量技术监督,

2011(08) :18-21.

[2] GB 50205—2020 钢结构工程施工质量验收规范[S].

[3] GB/T 6728—2017 结构用冷弯空心型钢 [S].

[4] MT/T 5017—2011 煤矿井筒装备防腐蚀技术规范[S].

4 个方面:1)从质量效益角度上讲,主泵关键部件机

加工合格率提高,主泵产品质量得到了进一步的保障;

2)从进度效益角度上讲,降低了主泵零部件机加工不

符合项的发生率,减少了不符合项的处理时间,加快

了主泵的制造进度;3)从经济效益角度上讲,减少主

泵零部件由于机加工问题产生的报废率,减少了各方

的经济损失;4)从社会效益角度上讲,通过工艺改进

的活动,提高了主泵的产品质量,得到各方的一致认可,

为后续制造厂的其他项目主泵产品的制造提供了参考。 փࢇޙၜຕଉ0DŽ߲0ྤ߾้

ᅜമ

Dž

၄ሞ

0

0.2

0.4

0.393

0.152

图 6 工步核查法实施前后主泵机加工不符合项发生率

4 结束语

在核电主泵零部件机加工工序上应用的工步核查

法是设备监理工程师采用根本原因分析的方法,从多

个原因要素中梳理出主泵零部件机加工的潜在风险,

并有针对性地制定的工艺改进措施。通过一年多的效

果检查,事实证明制定的管控手段是可行的,对策是

有效的,主泵零部件的机加工质量得到了充分的保障,

为其他类似设备质量的提升提供了一种借鉴。

参考文献

[1] 林诚格 .非能动安全先进核电厂 AP1000[M].北京:

原子能出版社,2008.

[2] 顾健,郭鹏 .AP1000主泵制造工艺及监造 [J].科技

创新与应用,2015(17):1-3.

[3] 米静 . 核电站的人因失误与预防管理 [D].武汉 :华

中科技大学,2008.

(上接第 46 页)

PLANT ENGINEERING CONSULTANTS 2022.06 51

监理要点

Supervision Points

塔器制造过程中典型质量问题

监理案例分析

陈 真 赵文强

(南京三方化工设备监理有限公司 南京 210036)

摘 要:本文以常压塔为例,针对塔器生产制造监理过程中发现的主要质量问题,即制造过程中筒体合

拢缝焊接后复查合拢缝处两侧基准圆间距偏差大于 3 mm 和筒体出现失稳现象,从发现问题、如何解决问题、

提出预防措施等几个方面进行了阐述,确保了设备最终制造质量,并针对塔器制造的监理工作,提出改进意

见和措施,为类似的项目监理检验及质量管理提供了一定的借鉴。

关键词:塔器 质量 监理 案例

Case Analysis of Typical Quality Problem Supervision

in the Manufacturing Process of Columns

Chen Zhen Zhao Wenqiang

(Nanjing Sanfang Chemical Equipment Supervision Co., Ltd. Nanjing 210036)

Abstract This article is aimed at the main quality problems found during the supervision of the production

and manufacture of columns. Taking the atmospheric tower as an example, after the welding of the closing seam of the

cylinder body during the manufacturing process, the deviation of the distance between the reference circles on both

sides of the closing seam is rechecked more than 3 mm and the cylinder body becomes unstable. This paper describes

the problem discovery, problem solving, preventive measures and so on, to ensure the final manufacturing quality

of the equipment. And in view of the supervision of the column manufacturing, the improvement suggestions and

measures are put forward, which provides a certain reference for the quality management and supervision of similar

projects.

Keywords Columns Quality Supervision Case

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0051-04 DOI: 10.19919/j.issn.2095-2465.2022.12.010

作者简介:陈真(1990 ~ ),男,本科,工程师,从事化工

设备的监理和项目管理工作。

通讯作者:陈真,E-mail: chenzhen@qscce.com。

(收稿日期:2022-04-06)

1 项目背景

塔设备是指化工生产过程中可提供气液或液液两

相之间直接接触机会,达到相际传质及传热目的,又

能使接触之后的两相及时分开、互不夹带的设备。按

操作压力分为加压塔、常压塔和减压塔。按塔的内件

的结构形式分为板式塔和填料塔。按化工操作单元的

特性(用途),可将塔设备分为精馏塔、吸收塔、解

吸塔、萃取塔、反应塔、再生塔、干燥塔、洗涤塔等。

本 案 例 中 的 设 备 为 常 压 塔 ,是 某 制 造 厂 在

2018 ~ 2019 年为某公司 1 000 万 t/a 常减压装置中

制造的核心设备,属于大型板式塔器,其设计和制造

要求符合 NB/T 47041—2014《塔式容器》、GB/T

150.1 ~ 4—2011《压力容器》、JB/T 1205—2001《塔

盘技术条件》等标准要求。

笔者单位受业主方委托对常压塔进行全程驻厂

监理,驻厂监理时间段从 2018 年 10 月制造厂投料

开始,至 2019 年 9 月设备制造完成后整体装船发

货。该制造厂质量管理体系运行基本正常,制造能

52 2022.06 设备监理

监理要点

Supervision Points

力方面基本符合该项目要求,有较多的类似业绩支

撑,是业主方评价合格的供应商成员,但因行车吨

位受限,设备共分 10 段进行分段制造,后续合拢。

制造过程因塔器本身结构的“长度长、直径大、壁

厚薄、重量重、尺寸要求高”等特点,塔器的制造

难度较高,监理方在项目执行过程中,充分发挥监

理职能,结合以往项目经验,针对性地采取相应措

施,发现了较多的质量问题,经最终整改问题得到

处理,使得设备最终质量符合设备采购技术条件和

NB/T 47041—2014 的要求。

本项目常压塔为 III 类塔式容器,类型为板式塔结

构,规格为φ7800 mm×78368 mm×(3+18/20/26/

30/32)mm,主要由上、下椭圆封头及筒体组成,上

段封头、筒体的材料为 N08367+Q345R,锻件的材料

为 N08367 III;中段筒体的材料为 S11306+Q345R,

锻件的材料为 S30403 III;下段封头、筒体的材料为

S30403+Q345R,锻件的材料为 S30403 III;设备筒

体及封头上设有各个工艺管口、人孔、塔顶吊柱、平

台 / 爬梯 / 管道预焊件 [1];塔器内部设有 56 层塔盘

内件、分布管、集油箱、桁架梁等组件;设备的支座

形式为裙式支座。关于内件的水平度制造技术要求为

主梁、支梁以及支撑圈上表面必须在同一个平面内,

水平度≤ 3 mm。

2 监理要求

监理方受业主方(又称甲方)的委托,从制造厂

的转化图纸审查开始到设备最终交付的全过程进行质

量监督、抽查和进度控制。

监造依据设备买卖合同及其相关技术文件、设备

的施工图和施工图所采用的标准、规范、甲方与制造

厂达成的书面技术文件及技术问题的答复和变更通知、

经甲方认可的设备监造大纲和监理实施细则。

设备监造质量控制点分为停工检验点、现场见证

点、文件见证点 3 种。停工检验点必须有监造工程师

参加,现场见证后,才能转入下道工序。现场见证点

应由监造工程师在场。文件见证点由监造工程师查阅

制造厂的检验、试验记录。停工检验点、现场见证点、

文件见证点在设备监造大纲中由双方商定。

监理方必须参加下列监造工作:1)参加制造厂的

监造设备的协调会;2)审查监造设备的制造生产计

划及执行情况;3)审查焊接工艺评定、焊工资格文

件、焊接工艺程序、无损检测程序、原始材料质量证

明书等;4)审查主要零部件的材质复验报告及外协主

要零部件的材质质量证明书,并审查代用材料的变更

手续是否齐全;5)审查(检查)监造设备的主要零

部件的尺寸、公差与配合和表面粗糙度等检验报告;

6)根据质量计划,按设备进度到制造厂实行驻厂监造;

7)制造现场进行监检,对于设备在制造过程中存在的

问题和处理结果,定期向甲方报告;8)在设备监造过

程中发现质量问题时,监造工程师应立即与制造厂质

量检验部门联系解决,如双方对质量问题有争议时,

应依据有关标准规范、图纸等要求协商解决,协商不

了时,应立即以专题的形式向甲方报告;9)在监造

过程中,如遇到重大质量问题时,监理方有必要向制

造厂签发监造工作联系单或监理工程师通知单时,应

同时传真甲方,同时督促制造厂采取措施加以解决,

同时跟踪报告问题处理措施和结果情况;10)监造完

成后,设备监造工程师对质量合格的设备材料需签

发检验放行单;11)监造工程师应对买卖双方的技术

资料、图纸给予保密,不得向第三方泄露。

监理方必须对设备制造的质保体系运行情况、管

理制度贯彻实施情况进行监督,对制造过程中有关规

范、标准、施工图、技术条件的执行情况等进行监督;

监理方每周向甲方提交监造周报,周报中应包括设备

制造进度状态和质量情况。

监理方在监造工作结束后 30 d 内向甲方提交最终

产品监造报告,监造报告要求:监造报告签章、监造

报告证明书、监造报告(过程介绍、主要监造工作,

重点是发现问题、解决问题、协调问题的内容,结论)、

简图、检查表格、见证签字文件、监造工作联系单或

监理工程师通知单(要形成闭合)、专题报告、设备

放行通知单、监造周报。

3 监理过程中遇到的主要问题分析和解决

方法

3.1 筒体失稳

监理方车间巡检,发现设备筒体存在多处不规则

的凹陷变形,实测最深约 13 mm,分别位于筒节 11、

环缝 B7 区域附近,变形位置位于辊轮架位置。针对

上述问题,监理方向制造厂签发监理工程师通知单,

要求尽快出具处理方案并进行处理,保证产品质量。

同时在后续其他设备的制造过程中,对薄壁塔器合理

PLANT ENGINEERING CONSULTANTS 2022.06 53

监理要点

Supervision Points

采用工装,避免此问题的再次出现。同时于当天汇报

委托方和业主,提出预警。相关质量问题照片见图 1、

图 2。

图 1 筒体存在多处不规则的凹陷变形照片

图 2 筒体存在多处不规则的凹陷变形照片

● 3.1.1 问题产生原因分析

经判断变形原因为设备合拢后重量过重,同时筒

体壁厚较薄,未施加加强护板,筒体置于滚胎上转动时,

因滚胎数量不足、筒体自重过重、合拢缝焊接时应力大,

位于滚胎处的筒体易产生筒体局部失稳现象。

● 3.1.2 问题解决方法

1)在托辊与筒体接触部分各点焊一圈护板,护板

壁厚 30 mm,宽度 600 ~ 700 mm,在切割处测量一下

椭圆度,在端口需打好支撑,避免发生变形导致圆度

超标。

2)对变形超标处,在环缝B11、B17两侧进行划线、

切割,最短筒节不小于 500 mm,切割时避开环缝、热

影响区、塔盘支撑圈及接管位置。

3)保证切割线在同一平面内,留下的部分环口按

工艺卡制备坡口,并打磨露出金属光泽。

4)新板材按工艺卡下料、切割、制备坡口、卷圆、

组焊纵缝、校圆、无损检测、撑圆、检验、划线,工

艺要求按原工艺卡。

5)将切割的筒体上的接管切割取下,切割时不应

伤到接管母材本体,打磨露出金属光泽。

6) 按图纸重新预制内件(塔盘支撑圈、受液盘支

撑圈、降液连接板、受液槽、支座等)。

7)组对各筒体,顺序为:2 节新制作的筒节先与

中间的塔体组对后焊接,再与上段塔体组对后焊接,

最后再与下段塔体组对后焊接,组对时需确保错边量、

排版、直线度、对口筒体原有两支撑圈间距符合工艺

卡要求,每次组对均需交检合格后方可进行焊接,环

缝按图纸要求进行 100% 射线检测和 100% 磁粉检测,

合格级别符合 NB/T 47013.2/4—2015《承压设备无损

检测》标准 II 级 /I 级合格。

8)更换筒节处的内件和接管按图纸要求进行划线、

组对、检验、焊接、无损检测、验收;最后拆除支撑,

打磨与母材齐平,并进行表面无损检测,100% 磁粉检

测,结果符合 NB/T 47013.4—2015 标准 I 级合格。

9)设备发运前将护板拆除,点焊处打磨至与母材

齐平并进行表面无损检测,100% 磁粉检测,结果符合

NB/T 47013.4—2015 标准 I 级合格。

10)后续制造厂按上述返修方案进行整改,监理

方全程见证检验,按返修方案全部整改完成,检查符

合要求,问题关闭。

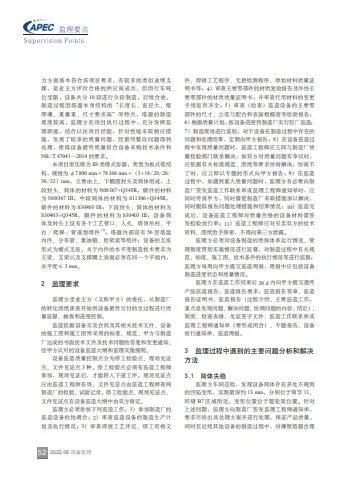

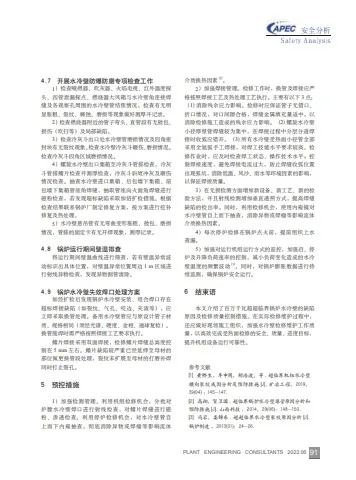

3.2 基准圆间距超差

监理方对设备第 3 段与第 4 段合拢环缝焊后进行

复查,其中合拢缝处两侧基准圆间距理论要求值为

200 mm,实测 195 ~ 202 mm,偏差最大 7 mm,超出

工艺≤ 3 mm 的要求,以致立塔后势必导致塔内件水

平度无法保证,如果不处理,现场内件水平度超标势

必造成高额的返修费用和对项目整体工期造成延误。

示意图如图 3 所示。

4 5

ಎኧං 7 mmईۇٴᅃۅ

图 3 相邻 2 段筒体合拢缝处两侧基准圆偏差较大示意图

● 3.2.1 问题产生原因分析

在设备第 3 段与第 4 段合拢环缝组对时,监理方

和制造厂检验人员已经测量合拢缝处两侧基准圆间距

为 200 ~ 202 mm,偏差 2 mm,满足工艺要求;环缝

焊接后测量基准圆间距局部超标,经分析为环缝焊接

时未采取对称均匀焊接和未采取防收缩定位工装,焊

接时产生收缩应力,导致环缝局部收缩不均,造成偏

差过大 [2]。

54 2022.06 设备监理

监理要点

Supervision Points

● 3.2.2 问题解决方法

1)对此区域基准圆间距为 198 ~ 202 mm 的环缝

(弧长约 8 m)进行划线、切割、打磨、重新制备坡口,

露出金属光泽。

2) 采用千斤顶及吊车的辅助,对此区域内的基准

圆间距进行调整至 198 ~ 199 mm。

3) 对切割处的环缝进行焊接,焊接按工艺卡

要求执行,焊接后测量合拢缝处的基准圆间距为

197 ~ 198 mm。

4) 对环缝按图纸要求进行 100% 射线和 100% 磁粉

检测,符合NB/T 47013.2/4—2015标准II级/I级合格。

5) 监理方全程见证检验,截至 2021 年 2 月 23 日,

按返修方案全部整改完成,检查基准圆间距偏差≤

3 mm,符合要求,问题关闭。

4 改进意见

针对发现的问题,从监理服务的策划、提供、控

制角度提出改进意见。

4.1 筒体失稳

筒体失稳一般发生在塔器分段合拢后,因塔体壁

厚较薄,合拢缝埋弧焊焊接或是整体转动,极易造成

筒体局部失稳,造成变形。故塔器制造前,设计或工

艺就要通过计算给出滚胎的放置位置及数量,同时在

滚胎处的筒体外部加装弧板,增加强度以防止变形 [2];

在制造过程中随时进行观察,避免问题出现后未察觉

造成大的变形而无法挽回,造成大的质量事故。

4.2 合拢缝处两侧基准圆间距偏差控制

塔内件的水平度是塔器最难以控制的尺寸,为确

保塔器在现场立塔后内件的水平度,在筒体分段制造

划线时,就要划出基准圆,并应将此基准圆在塔壁内、

外做出永久的明显标记 [3],作为环缝合拢和内件划线

的基准,即确保所有内件支撑圈相对于基准圆是平行

状态,因基准圆相对于设备轴线是垂直的,以确保塔

器现场立塔后的内件支撑圈的水平度。

每段筒体进行环缝合拢组对时,应着重保证直线

度和 2 段筒体间基准圆间距的偏差值,2 段筒体间基

准圆间距需测量一圆周,一般要求偏差值≤ 3 mm,直

线度、错边量、方位仍需满足图纸及 GB/T 150.1~ 4—

2011 标准要求。环缝焊接后应复查筒体直线度、2 段筒

体间基准圆间距偏差、端口圆度。

4.3 改进意见

在编制监造大纲时,需重点明确对制造厂的分段

制造方案、基准圆划线方案、滚轮架的布置和摆放、

筒体外部的加强护板及内部支撑工装布置进行重点审

查和检查,制造前组织制造厂对制造方案进行预评估,

方案确定后再进行制造。在监造大纲和检验计划中将

基准圆的检查设置为停止见证点。制造前的好的技术

方案的确定,是后续制造过程中避免问题出现的关键,

监理方对制造技术方案可以提出审核意见,根据以往

项目的经验和存在的问题,在新方案的基础上优化方

案和避免老生问题的再次出现,不仅可以很大程度地

减少制造过程中的问题出现概率,而且对制造成本、

工期均是受益的。坚持策划在先,预控在前,做到防

患于未然。

监理方可会同项目有关单位及部门,在工序前适

时召开专题会议,关键工序前需进行技术交底,工序

进行过程中质量管理需要落实到位,提高现场人员的

质量意识和技术底蕴。

5 结束语

本文以常压塔为例,重点阐述了塔器设备制造过

程中出现的典型问题,重点就筒体合拢缝焊接后复查

合拢缝处两侧基准圆间距偏差> 3 mm 和筒体出现失

稳现象进行了阐述,旨在有效避免塔器直线度超标、

立塔后出现内件水平度超标等一系列质量问题,保证

设备的质量。同时在监理过程中,监理工程师更应着

重于制造厂质量管理体系全面推进的过程,对事前策

划不落实、事中控制不到位、只事后追究不合格责任

予以杜绝,把问题消灭在源头。同时作为监理人员,

只有坚持不懈地用新知识、新的经验充实自己,理论

联系实践,才能真正提高自身综合素质和监理水平,

做到一专多能,成为复合型人才,才能有效驾驭设备

监理工作,为业主提供优质服务。

参考文献

[1] NB/T 47041—2014 塔式容器 [S].

[2] 陈真 ,吴晓俣 . 大型塔器的制造质量控制 [J]. 设

备监理 ,2021(03) :44-46+55.

[3] SH/T 3088—2012 石油化工塔盘技术规范 [S].

PLANT ENGINEERING CONSULTANTS 2022.06 55

监理要点

Supervision Points

某长输天然气管道工程埋弧焊管监造实践

卢卫卓

(北京隆盛泰科石油管科技有限公司 西安 710065)

摘 要:长输天然气管道作为跨区域远距离天然气输送主要载体,在国家能源战略中承担着不可替代的

作用,其管道主材大口径螺旋 / 直缝埋弧焊钢管质量是确保管道运行安全的基础,为此引入驻厂监造,以提

高管材质量。本文通过监造项目实例,结合监造产品的特点,简述监造服务的策划、输出、控制等,同时总

结项目监造过程中发现的钢管质量问题,并进行了统计归类,着重列举了 2 个质量案例进行分析,对同类钢

管监造质量提升具有一定的借鉴意义。

关键词:天然气管道 埋弧钢管 质量问题 监造

Supervision Case of Buried Arc Welding Pipe

in a Long Natural Gas Pipeline Project

Lu Weizhuo

(Beijing Longshine Oil Tubular Technology Co. Ltd Xi'an 710065)

Abstract As the main carrier of cross-regional long-distance natural gas transmission, the long-distance gas

pipeline plays an irreplaceable role in the national energy strategy. The main material of pipeline is SAWL or SAWH,

its quality is the basis to ensure the safety of pipeline operation. In order to improve the quality of steel pipe, the plant

supervision was set up. Through the example of the supervision project, combined with the characteristics of the

supervision products, this article briefly describes the planning, output and control of supervision service to ensure

the quality of supervision service. At the same time, the steel pipe quality problems found in the project supervision

process are summarized and statistical classification is performed. Two quality cases are listed and analyzed, which has

certain guidance and reference significance for the quality improvement of steel pipe supervision.

Keywords Natural gas pipeline Buried arc welding pipe Quality problem Supervision

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0055-06 DOI: 10.19919/j.issn.2095-2465.2022.12.011

作者简介:卢卫卓(1984 ~ ),男,本科,工程师,高级设

备监理师,从事油气输送管线、油气开采用钢管、弯管、玻璃钢

管、管件及设备的监造工作。

通讯作者:卢卫卓,E-mail: 565486360@qq.com。

(收稿日期:2022-04-01)

1 项目背景

1.1 项目概况

某长输天然气管道工程,沿途经过 4 个地级市 17

个县区。管径为 DN1 000 mm,设计压力为 10 MPa,

线路长 102 km;管径为 DN1 200 mm,设计压力为

10 MPa,线路长 388 km,本项目统筹沿海 LNG (液

化天然气)接收站外输、陆上天然气入鲁通道建设,

进一步完善区域天然气管网,联通中原储气库群,实

现多资源及管道的互联互通,提高天然气供气的可靠性

和灵活性,对保障华北地区天然气供应具有重要意义。

钢管制造应由具有相应资质的单位监制 [1],笔者

单位承担本项目近 500 km 埋弧焊钢管驻厂监造任务。

1.2 监造内容

监造项目产品有:直缝埋弧焊钢管 D1 219 mm×

22 mm/18.4 mm-L555M,螺旋埋弧焊钢管D1219 mm ×

18.4 mm-L555M、D1 016 mm×26.2 mm/17.5 mmL485M,共计约 28 万 t。

56 2022.06 设备监理

监理要点

Supervision Points

2 监造项目策划

2.1 组建监造机构

笔者单位针对项目成立了专门的监造机构,配置

经验丰富的监造人员:总监及技术组组长为高级工程

师、注册设备监理师,拥有 10 年以上且至少担任 5 个

大于 300 km 同级别管线工程的总监或技术支持经历,

GB/T 26429—2010《设备工程监理规范》中要求总监

理工程师应由具有 3 年以上设备监理工作经验的注册

设备监理师担任 [2];项目经理为高级设备监理师或注

册设备监理师,拥有 10 年以上同类管线监造经历并有

5 年以上项目管理经历;其他人员均需有专业设备监

理师资质,且有同类管线 3 年以上监造经历。同时建

立完善的工作制度和考勤制度,项目监造机构实行总

监造工程师负责制及项目经理监督管理执行的双保险

制度。本项目驻厂监造组织机构如图 1 所示。

图 1 驻厂监造组织机构

रຍኧፇ ࿔੦ፇ ጂፇ1

ၜణጺ॔ ၜణঢ়

रຍິࠅ

ሴට

ິࠅฺ

ዊଉິࠅ

ሴට

ጂፇ2 ጂፇN

ፇ ፇ ፇ ፇ ፇ

ፇᇵ ፇᇵ ፇᇵ ፇᇵ ፇᇵ

2.2 细化监造工作的实现要求

监造服务策划实现的输入信息应全面、完整、正确,

输入至少应包括以下内容:

1)委托监造合同、设备采购合同;

2)适用的法律、法规;

3)GB/T 26429—2010《设备工程监理规范》;

4)技术规格书、数据单等;

5)被监造单位的信息;

6)被监造产品信息;

7)设备监造单位的资源(人力资源、设施或装备

及技术状况);

8)设备监造单位的项目要求。

2.3 加强设备监造服务策划实现的输出管理

1)输出文件齐全、审批流程合规、签字完整。监

造服务策划实现的输出文件至少包括质量计划、监造

细则等。质量计划、监造细则可采用文字描述、图表或

手册等形式,本项目使用文字、图表等相结合形式。

2)监造细则在相应监造工作开始前编制完成,并

在执行过程中根据实际情况进行科学、严谨、合规的

修订和补充。

3)输出内容应完整、具体、全面符合项目监造规

范,如监造周报至少要包括如下内容:

(1)本周主要工作内容;

(2)进度分析、工作完成量与计划工作量比较;

(3)质量状况分析、不符合项的处理及跟踪;

(4)存在的主要问题及相应措施的效果分析;

(5)需要委托方协调事宜;

(6)下周项目计划等。

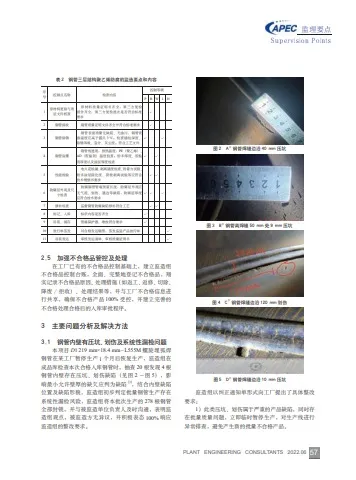

2.4 优化监造产品关键的设定

在满足业主监造合同要求的基础上,全面分析产

品特点,结合国内行业实际情况,科学确定监造产品

质量控制点等级,监造要点和内容见表 1、表 2,确保

监造控制点实际操作性强,并能充分控制产品质量,

同时符合 GB/T 31185—2014《石油天然气管道工程用

管材制造监理技术要求》。

序

号 检查要点 检查内容 控制等级

P R W I H

1 生产前检查 工厂资质、设备校验校准、关键人员资

质、生产工艺等的文件审查 √

2 板卷 / 钢板 标记、材质、几何尺寸、外观质量 √ √

3 板卷 / 钢板探伤 符合工艺文件 √ √

4 成形 符合工艺文件 √

5 焊接

焊接材料的规格、型号与工艺一致 √ √

焊接工艺参数符合工艺文件要求 √

6 缺陷修补 记录跟踪缺陷类型、补焊材料、补焊数

据,确保符合工艺 √ √

7 扩径或管端扩径 测量扩径量(周长法)、椭圆度 √

8 超声波检验(连

探、手探)

设备灵敏度校验、报警状态、检测工艺

执行 √ √

9 X 射线检验 设备动态、静态灵敏度校验情况 √ √

10 水压试验 压力表是否在有效期内,压力值、保压

时间 √

11 成品检验 外观几何尺寸:外径、壁厚、椭圆度、

直线度等 √ √ √

12 力学性能检验 试样加工精度,试验结果,拉伸、弯曲、

冲击、落锤、硬度 √ √

13 标记、入库 标识内容是否齐全 √

14 吊装、储存 管端保护、堆放 √

15 放行单签发 对合格发运钢管,签发监造产品放行单 √

16 发运产品交付 装运保护情况检查、发货清单审核、产

品质量保证书审核签字等 √

表 1 埋弧焊钢管监造要点和内容

注:P- 日常巡检; R- 文件见证;W- 现场见证;I-抽检

验证;H- 停止见证

PLANT ENGINEERING CONSULTANTS 2022.06 57

监理要点

Supervision Points

序

号 控制点名称 检查内容

控制等级

P R W I H

1 原材料复验与质

证文件核查

原材料质量证明书齐全,第三方复检

报告齐全,第三方复检批次是否符合标准

要求

√

2 钢管接收 钢管质量证明文件齐全并符合标准要求 √

3 钢管除锈

钢管表面质量无缺陷、无油污,钢管表

面温度应高于露点 3 ℃;检查锚纹深度、

除锈等级、盐分、灰尘度;符合工艺文件

√ √

4 钢管涂覆

钢管线速度,预热温度,PE(聚乙烯)、

AD(胶黏剂)温度检查;粉末厚度、胶粘

剂厚度以及涂层厚度检查

√ √

5 性能检验

电火花检漏、剥离强度检查、附着力试验、

粉末涂层固化度、阴极剥离试验等应符合

技术规格书要求

√ √

6 防腐层外观及尺

寸检查

防腐钢管管端预留长度,防腐层外观应

无气泡、划伤、翘边等缺陷,防腐层厚度

应符合技术要求

√ √ √

7 修补检查 监督钢管防腐缺陷修补符合工艺 √ √

8 标记、入库 标识内容是否齐全 √

9 吊装、储存 管端保护器、堆放符合要求 √

10 放行单签发 对合格发运钢管,签发监造产品放行单 √

11 吊装发运 审核发运清单、审核质量证明书 √

表 2 钢管三层结构聚乙烯防腐的监造要点和内容

2.5 加强不合格品管控及处理

在工厂已有的不合格品控制基础上,建立监造组

不合格品控制台账,全面、完整地登记不合格品,翔

实记录不合格品原因、处理措施(如返工、返修、切除、

降废 / 拒收)、处理结果等,并与工厂不合格信息进

行共享,确保不合格产品 100% 受控,并建立完善的

不合格处理合格后的入库审批程序。

3 主要问题分析及解决方法

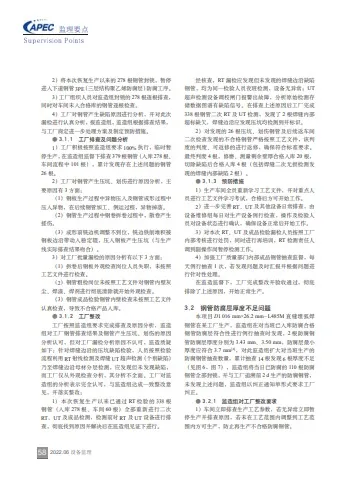

3.1 钢管内壁有压坑、划伤及系统性漏检问题

本项目 D1 219 mm×18.4 mm-L555M 螺旋埋弧焊

钢管在某工厂暂停生产 1 个月后恢复生产,监造组在

成品库检查本次合格入库钢管时,抽查 20 根发现 4 根

钢管内壁存在压坑、划伤缺陷(见图 2 ~图 5),影

响最小允许壁厚的缺欠应判为缺陷 [3],结合内壁缺陷

位置及缺陷形貌,监造组初步判定批量钢管生产存在

系统性漏检风险,监造组将本批次生产的 278 根钢管

全部封锁,并与被监造单位负责人及时沟通,表明监

造组观点,被监造方无异议,并积极表态 100% 响应

监造组的整改要求。

图 2 A# 钢管焊缝边沿 40 mm 压坑

图 3 B# 钢管离焊缝 50 mm 处 9 mm 压坑

图 4 C# 钢管焊缝边沿 120 mm 划伤

图 5 D# 钢管焊缝边沿 10 mm 压坑

监造组以纠正通知单形式向工厂提出了具体整改

要求:

1)此类压坑、划伤属于严重的产品缺陷,同时存

在批量质量问题,立即临时暂停生产,对生产线进行

异常排查,避免产生新的批量不合格产品。

58 2022.06 设备监理

监理要点

Supervision Points

2)将本次恢复生产以来的 278 根钢管封锁,暂停

进入下道钢管3PE(三层结构聚乙烯防腐层)防腐工序。

3)工厂组织人员对监造组封锁的 278 根逐根排查,

同时对车间未入合格库的钢管逐根检查。

4)工厂对钢管产生缺陷原因进行分析,并对此次

漏检进行认真分析,报监造组,监造组根据排查结果,

与工厂商定进一步处理方案及制定预防措施。

● 3.1.1 工厂排查及问题分析

1)工厂积极按照监造组要求 100% 执行,临时暂

停生产,在监造组监督下排查 379 根钢管(入库 278 根、

车间流程中 101 根),累计发现存在上述问题的钢管

26 根。

2)工厂对钢管产生压坑、划伤进行原因分析,主

要原因有 3 方面:

(1)钢板生产过程中异物压入及钢管成形过程中

压入异物,在后续钢管加工、倒运过程,异物掉落。

(2)钢管生产过程中钢卷拆卷过程中,散卷产生

搓伤。

(3)成形前铣边机调整不到位,铣边铁削堆积被

钢板边沿带动入稳定辊,压入钢板产生压坑(与生产

线实际排查结果吻合)。

3)对工厂批量漏检的原因分析有以下 3 方面:

(1)拆卷后钢板外观检查岗位人员失职,未按照

工艺文件进行检查。

(2)钢管粗检岗位未按照工艺文件对钢管内壁灰

尘、焊渣、焊剂进行彻底清除就开始外观检查。

(3)钢管成品检验钢管内壁检查未按照工艺文件

认真检查,导致不合格产品入库。

● 3.1.2 工厂整改

工厂按照监造组要求完成排查及原因分析,监造

组对工厂钢管排查结果及钢管产生压坑、划伤的原因

分析认可,但对工厂漏检分析原因不认可,监造质疑

如下:针对焊缝边沿的压坑缺陷检验,人员按照检验

流程利用 RT 射线检测及焊缝 UT 超声检测(个别缺陷)

乃至焊缝边沿母材分层检测,应发现但未发现缺陷,

而工厂仅从外观检查分析,其分析不全面。工厂对监

造组的分析表示完全认可,与监造组达成一致整改意

见,并落实整改:

1)本次恢复生产以来已通过 RT 检验的 338 根

钢管(入库 278 根、车间 60 根)全部重新进行二次

RT、UT 及成品检测,检测前对 RT 及 UT 设备进行排

查,彻底找到原因并解决后在监造组见证下进行。

经核查,RT 漏检应发现但未发现的焊缝边沿缺陷

钢管,均为同一检验人员夜班检测,设备无异常;UT

超声检测设备调校闸门报警出故障,分析原始检测存

储数据图谱有缺陷信号。在排查上述原因后工厂完成

338 根钢管二次 RT 及 UT 检测,发现了 2 根焊缝内部

超标缺欠,焊缝边沿应发现压坑均检测到并标识。

2)对发现的 26 根压坑、划伤钢管及后续返车间

二次检查发现的不合格钢管严格按照工艺文件,该判

废的判废、可返修的进行返修,确保符合标准要求。

最终判废 4 根,修磨、测量剩余壁厚合格入库 20 根,

切除缺陷后合格入库 4 根(包括焊缝二次无损检测发

现的焊缝内部缺陷 2 根)。

● 3.1.3 预防措施

1)生产车间全员重新学习工艺文件,并对重点人

员进行工艺文件学习考试,合格后方可开始工作。

2)进一步完善 RT、UT 及其他设备日常排查,由

设备维修组每日对生产设备例行检查,操作及检验人

员对设备状态进行确认,确保设备正常后开始工作。

3)对本次 RT、UT 及成品检验漏检人员按照工厂

内部考核进行处罚,同时进行再培训,RT 检测责任人

调到副操作岗暂停检测工作。

4)加强工厂质量部门内部成品钢管抽查监督,每

天例行抽查 1 次,若发现问题及时汇报并根据问题进

行针对性处理。

在监造监督下,工厂完成整改并验收通过,彻底

排除了上述原因,开始正常生产。

3.2 钢管防腐层厚度不足问题

本项目 D1 016 mm×26.2 mm-L485M 直缝埋弧焊

钢管在某工厂生产,监造组在对当班已入库防腐合格

钢管防腐层符合性进行例行抽查时发现,2 根防腐钢

管防腐层厚度分别为 3.43 mm、3.50 mm,防腐层最小

厚度应符合 3.7 mm[4],对此监造组扩大对当班生产的

防腐钢管抽查数量,累计抽查 14 根发现 6 根厚度不足

(见图 6、图 7),监造组将当日已防腐的 110 根防腐

钢管全部封锁,并与工厂追溯前 2 d 生产的防腐钢管,

未发现上述问题,监造组以纠正通知单形式要求工厂

纠正。

● 3.2.1 监造组对工厂整改要求

1)车间立即排查生产工艺参数,若无异常立即暂

停生产并排查原因,若未在工艺范围内调整到工艺范

围内方可生产,防止再生产不合格防腐钢管。

PLANT ENGINEERING CONSULTANTS 2022.06 59

监理要点

Supervision Points

图 6 A# 钢管防腐层厚度不足 ( 标准要求

≥ 3.7 mm, 实测 3.44 mm)

图 7 B# 钢管防腐层厚度不足 ( 标准要求

≥ 3.7 mm, 实测 3.56 mm)

2)工厂在监造组监督下对当日已入库的 110 根防

腐钢管进行逐根排查,不合格的单独存放,集中扒皮,

重新防腐。

3)根据排查结果分析防腐层厚度不足原因及制定

后续预防措施。

● 3.2.2 工厂整改

1)工厂排查生产线,发现聚乙烯挤塑口辊压轮局

部鼓起,更换挤压辊,测试合格后,恢复生产。

2)经监造组监督工厂排查,累计发现 45 根防腐

厚度不足,已集中堆放,后续集中扒皮,重新防腐(工

厂利用倒班时间组织部分人员完成扒皮,并与后续钢

管一起完成防腐,见图 8)。

图 8 钢管集中扒皮处理

3)原因分析:结合排查出 45 根规律性防腐层存

在局部厚度不足的实际情况,造成批量防腐厚度不足

的主要原因是聚乙烯挤塑口辊压辊橡胶局部凸起,挤

压高温 PE 层,导致规律性间隔出现防腐层厚度不足

问题;其次检验人员未按照检验工艺文件对钢管防腐

层厚度进行检验,设备未进行正确校验,导致未及时

发现防腐层厚度不足问题。

● 3.2.3 预防措施

1)防腐车间涂覆主机操作人员负责每日对设备状

态进行检查,确认包括各传动辊及挤塑口等均正常工

作,发现异常立即汇报主管领导,主管领导第一时间

安排维修,不允许设备“带病”作业。

2)对此次当班检验人员,依据工厂考核进行处罚,

并进行设备操作考试,合格后方可上岗。

3)防腐车间全员学习工艺文件及质量要求,相关

检验人员学习设备使用说明或操作规程。

此次防腐层批量厚度不足问题,已彻底纠正,工

厂原因分析全面合理,预防措施有效,能够起到预防

效果,可以杜绝此类问题再次发生。

4 监造发现的问题分析

在本项目监造过程中共收集了 8 家工厂监造组发

现的质量问题,钢管主要问题集中在几何尺寸超标、

原材料压坑及划伤、钢管表面划伤压坑、防腐层碰伤

及厚度等方面,对本项目处理的 40 例质量问题进行分

析统计,见表 3、图 9。

分类 原材料 成形制造 工艺执行 无损检测 理化性能

试验

外观几何

尺寸 其他因素 合计

数量 10 7 6 2 2 11 2 40

比例 /% 25.00 17.00 15.00 5.00 5.00 28.00 5.00 100

表 3 钢管主要问题统计

图 9 本项目质量问题分类

ഄᅺ໎Lj5.00%

ᇱଙLj25.00%

ׯႚሰLj17.00%

߾ᅝኴႜLj15.00% ॠ֪Lj5.00%

ࣅႠీᄓLj

5.00%

٫Ljࢆब࠵ྔ

28.00%

60 2022.06 设备监理

监理要点

Supervision Points

采用排列图分析法对问题进行定性分析,排列图

分析法的判定法则为:0 ~ 80% 间的问题为主要问题,

记为 A 类问题;80% ~ 90% 间的问题为次要问题,

记为 B 类问题;90% ~ 100% 间的问题为一般问题,

记为 C 类问题 [5]。按照排列图分析法可以判定原材料、

外观几何尺寸、成形制造为主要问题,监造方与制造

厂应优先采取措施进行质量改进,解决主要质量问题,

具体分析如下:

钢管压坑主要是因为国内的钢板生产、检验、运

输缺少监造,钢板的质量控制全凭钢厂内控,缺少第

三方质量监督,在生产任务大、设备故障“带病”作

业的综合因素下产生。为预防和解决此类问题,建议

对钢厂的钢板生产实施关键点监造,并对关键设备钢

板原材料写入《特种设备目录》里,同时建议设备监

造单位在对长输管道用钢管监造过程中,把原材料钢

板的质量控制放在第一位。

钢管内壁划伤主要是由钢管厂生产过程控制不到

位导致,集中在上料拆卷(螺旋钢管)、钢板调运(直

缝钢管)过程,铣边铁削辊轮压入,成形压入,钢管

倒运及吊装。其次螺旋钢管原材料板卷的塔型超标也

是导致划伤增多的主要因素之一。

钢管防腐层问题主要是焊缝余高过高,焊缝处防

腐厚度不足,偶尔出现设备异常造成防腐层局部厚度

不足,3PE 防腐批量厚度不足,多是人为参数设置错

误导致。防腐层主要问题集中在吊装、倒运磕碰及管

端预留长度不足的问题。因此,防腐钢管的吊装、存储、

倒运、发运是监造的重点,应对工厂的发运方案进行

严格要求及落实。

5 结束语

钢管驻厂监造作为保证钢管质量的必要手段得到

社会的承认 [6],推进了国产钢管质量的快速发展。钢

管监造作为设备监理的重要组成部分,应该系统地应

用设备监理理论及设备监理技术与方法,以保障钢管

质量为核心,从监造策划、监造提供、监造输出、监

造评价等全流程管控,各阶段充分应用 PDCA 循环方

法,改进提升钢管监造服务质量。同时做好分析归类

总结,将以往监造项目中发现的钢管质量问题作为案

例分析,汲取经验,提高钢管监造能力,为石油天然

气管道安全运营保驾护航。

参考文献

[1] 质检总局 发展改革委 工业和信息化部关于加强

重大设备监理工作的通知(国 质检质联〔2 014〕60 号)[Z].

[2] GB/T 26429—2010 设备工程监理规范 [S].

[3] GB/T 9711—2017 石油天然气工业 管线输送系统

用钢管 [S].

[4] GB/T 23257—2017 埋地钢质管道聚乙烯防腐层

[S].

[5] 中国设备监理协会 .设备工程监理技术与方法 [M].

北京:中国人事出版社,2016 :207-208.

[6] 石文常,袁鹏斌,李平全,等. 驻厂监造促进了

钢管质量的提高[J].石油工业技术监督,2002,18(2):13-

19.

T/CASEI 009—2022 压力管道施工监督检验

实施导则——公用管道 50.00元

T/CASEI 010—2022 压力管道元件制造监督

检验实施导则 40.00元

T/CASEI 011—2022 湿硫化氢腐蚀环境固定式

压力容器定期检验规范 35.00元

T/CASEI 012—2022 承压设备用流量计(壳体)

监督检验规范 30.00元

T/CASEI 013—2022 超设计使用年限压力容器

检验规范 30.00元

GB/T 30579—2022 承压设备损伤模式识别 132.00元

NB/T 47034—2021 工业锅炉技术条件 36.00元

NB/T 47037—2021 电站阀门型号编制方法 16.00元

NB/T 10788—2021 铸铁锅炉和铸铝锅炉

技术条件 35.00元

NB/T 10789—2021 生物质锅炉质量性能

评价技术准则 20.00元

NB/T 10790—2021 水处理设备 技术条件 36.00元

特种设备安全管理作业指导书(2022年) 83.00元

特种设备安全监察作业指导书(2021年) 83.00元

联系人:孙海祥 王源 010-59068616

书 讯

PLANT ENGINEERING CONSULTANTS 2022.06 61

Inspection and Technology

检验与技术

基于新一代信息技术的风力发电机组

检验检测技术认可评价研究及应用

赵炳南 1

黄 宸 1

耿岚鑫 1

庄 骏 2

(1. 中国合格评定国家认可中心 北京 100062)

(2. 上海中认尚科新能源技术有限公司 上海 201206)

摘 要:本文分析了风力发电领域检验检测及认可活动现状,研究了新一代信息技术在风力发电机组检

验检测领域的应用,归纳了基于新一代信息技术的风力发电机组检验检测过程控制要点,明确了该领域检测

实验室的质量要求,验证了基于新一代信息技术的风力发电机组检测设备和检测方法,为风力发电领域实验

室认可提供了多维度的解析与建议。

关键词:信息技术 风力发电 检验检测 认可

Research and Application of Inspection and Testing Technology

Accreditation in the Field of Wind Power Based on the New

Generation of Information Technology

Zhao Bingnan1

Huang Chen1

Geng Lanxin1

Zhuang Jun2

(1. China National Accreditation Service for Conformity Assessment Beijing 100062)

(2. Shanghai SERCAL New Energy Technology Co., Ltd. Shanghai 201206)

Abstract In this paper, the status quo of inspection, testing accreditation in the field of wind power is

analyzed, and the application of new generation information technology in the field of wind power inspection and

testing is studied. The key points of wind power inspection and testing process control based on the new generation of

information technology are summarized, and the quality requirements of testing laboratories in this field are clarified.

The test equipment and test method of wind turbine based on new generation information technology are verified. It

provides multi-dimensional analysis and suggestions for wind power field laboratory accreditation.

Keywords Information technology Wind power Inspection and testing Accreditation

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0061-05 DOI: 10.19919/j.issn.2095-2465.2022.12.012

作者简介:赵炳南(1977 ~ ),男,硕士,高级工程师,从

事实验室和检验机构认可评审科研管理工作。

基金项目:国家市场监督管理总局技术保障专项项目“基

于新一代信息技术的风电机组检验检测技术及认可评价研究”

(2021YJ032)。

通讯作者:黄宸,E-mail: huangc@cnas.org.cn。

(收稿日期:2022-09-01)

风力发电机组包括风轮、发电机,风轮由叶片、

轮毂、加固件等组成,具有叶片受风力旋转发电、发

电机机头转动等功能 [1]。风力发电机组的检验检测认

证已有 30 多年的历史。标准和规范是开展检验检测认

证等合格评定活动的基础,在检验检测认证实施过程

中得以应用。风电设备的检验检测认证是一个复杂且

系统的过程,涉及大量标准,在不同阶段可能需要不

同的标准。

1 风电领域检验检测及认可活动现状

随着风电在世界范围内的蓬勃发展,风力发电机

组贸易也逐步由国内走向国际 [2]。在风力发电机组标

准化方面,国际标准化组织(ISO)与国际电工委员

会(IEC)达成协议,由 IEC 领导风能行业的标准化。

62 2022.06 设备监理

Inspection and Technology

检验与技术

IEC 61400《风力发电机》系列标准的发布,使各国在

风电设备标准上逐步达成共识,一定程度上促进了国

际风电设备贸易的发展 [3]。各国的风力发电机组标准、

检验、检测、认证规则围绕 IEC 61400 系列标准建立,

相互之间有较大的共性,这大大促进了国家间风力发

电机组合格评定活动互认的发展。

我国风电检测行业经过 40 多年的发展,构建了一

套较为完善的标准体系,内容涉及风电场规划设计、

风电场施工安装、风电场运行维护、风电场并网管理、

风电机械设备、风电电器设备、风电资源测量评价和

预报等。国内风力发电机组检验项目可分为:常规检

验项目(现场调试及试运行、运行维护、螺栓连接检查、

接地电阻的测量、控制功能的检查和试验等)、垂直

度检验、内窥镜检验、叶片检验、油品检验、振动检

验等。

已获中国合格评定国家认可委员会(CNAS)实

验室认可的风电领域实验室共 105 家,其中,约有 60

家实验室的检测能力主要涉及零部件的叶片、发电机、

电缆、电压电气、变流器、轴承、变压器等;14 家实

验室的检测能力主要以风力发电机组和风电场的并网

性能为主。其中,已获 CNAS 认可的风电检测实验室

中,同时获得国际 IECRE(国际可再生能源认可体系)

认可的风电检测实验室有5家;已获 CNAS 检验机构

认可的风电领域机构共 6 家,主要涉及风电整机检验、

制造过程监理等活动。

2 新一代信息技术在风力发电机组检验检

测领域的应用

风电企业通过风力发电机组传感、工业物联网、

大数据等数字化建设,实现集数据采集、传输、分析

于一体的智能工厂和智慧风场,改变原有的传统发电

行业经验驱动的决策管理模式,依托多维度数据分析

工具与智能算法,实现从产品研发、工艺仿真、生产

运行、设备监控、风场服务的数字孪生,最终建立全

过程数字驱动的虚拟企业,实现多场景智能优化决策,

打造新型风电数字生态。随之而来使得从事风力发电

机组检验检测认证的机构也要进行数字化转型工作。

通过利用 5G、人工智能(AI)、大数据、云计算等新

一代信息技术,实现大规模并行计算,做到实时分析风

力发电机组的性能及状态数据,及时得到检验检测分析

评估结果,以数字化平台来实现海量数据的管理。

2.1 技术路线

● 2.1.1 采用基于新一代信息技术的模块化虚

拟仪器

1台仪器满足多种测试要求,示波器、数据记录仪、

频谱分析仪、功率分析仪、电能质量分析仪、声级计、振

动分析仪、载荷测试仪等多种仪器设备结合成一套仪

器,由 1 通道~上千通道任意配置组合。其采样频率为

1 Hz ~15 MHz,能够覆盖所有风力发电机组检验检测

标准的采集要求。GPS、同步线保证所有信号同步采集。

采集通道相互隔离,各个通道可变频测量,互不干扰;

针对高压输入,采用信号隔离。模块化理念,模块可独立

使用,也可组合使用,可根据需要拆分和组合。输出信号

可根据标准和客户要求修改配置,将任意采集参数输出。

● 2.1.2 采用 5G 千兆网关保证信号传输速率

5G 路由器支持全网通 5G/4G/3G,并往下兼容

EDGE(增强型数据速率 GSM 演进技术)、CDMA

1X(码分多址联接)及GPRS(通用无线分组业务)网络,

同时支持多种 VPN(虚拟专用网络) 协议、开源虚拟

专用通道(OpenVPN)、IPSEC( 互联网安全协议 )、

PPTP( 点对点隧道协议 )、L2TP( 第二层隧道协议)等

来保证数据传输的安全性。可无缝对接各类 PLC 工业

组网应用。可选嵌入水利、环保行业标准规约。支持

4×LAN、1×WLAN、1×RS232(1×RS485)、1×RS485、

SIM 卡、TF 卡、2×DI、3× 继电器、3×ADC、2.4G

Wifi功能、4×POE 供电(可选)、5.8G Wifi 功能 (可选 )、

单模双卡 ( 可选 )、双模双卡(可选)。可快速接入高

速互联网,实现安全可靠的数据传输,可应用于交通、

电力、金融、水利,以及能源矿产、医疗、石油、建筑、

智能交通等物联网应用。

根据 IEC 61400 系列标准要求,风力发电机组检

验检测的最高采样频率为 40 kHz,且要求每 10 min 数

据为一个数据仓,10 min 数据仓最大数据量为 600 M

以内(包含所有检验检测参数数据),10 min 数据包

通过 5G 网络上传至云端分析模块,耗时小于 9 min,

分析模块在 1 min 之内,即可实现 10 min 进行 1 次数

据更新和再分析,满足标准要求。

● 2.1.3 软件平台设计思路

总体架构方案:平台采用 BS 架构,浏览器登录,

可跨平台部署;计算性能可以自由扩展;无须手工点

击软件配置参数,自动生成工况;前处理、后处理、

数据提取与分析脱离底层采集软件;随时随地在电脑

端 / 手机端查看任务计算进度和任务信息;数据实现

PLANT ENGINEERING CONSULTANTS 2022.06 63

Inspection and Technology

检验与技术

各检测项目之间协作共享,无须介质拷贝;结果数据

可以永久保存,并可以自定义标签存储,便于后续查阅。

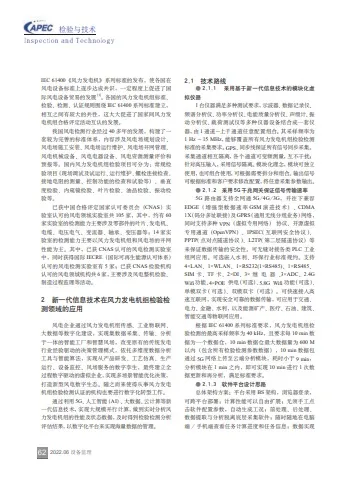

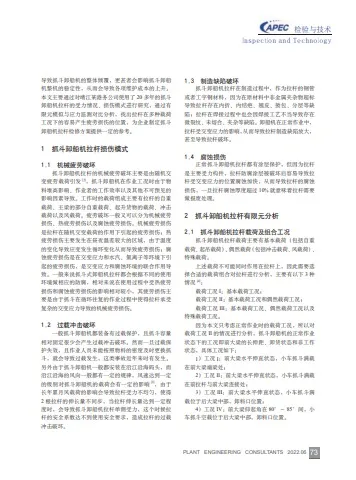

软件分层次设计方案:软件平台具有 3 层功能结

构层次,分别为基础层、业务层和应用层,如图 1 所

示。基础层主要实现文件管理、数据管理、Web 应用、

计算调度功能。业务层主要实现数据筛选、工况统计、

云计算、后处理、数据提取和报告自动化功能。应用

层具备丰富的应用功能及应用功能的扩展性,包括认

证评估、功率曲线计算、载荷计算、电能质量计算、

现场安全评估等。

图 1 软件分层功能结构

ǖీࠀ࠶

ఇ႙ĂՎଉĂ

ຕĂၜణĂ

႑တĂጨᇸĂ

ڪ၌

ޅఇǖ

Mannఇ႙

Kaimalఇ႙

ਸ਼ோఇ႙މ

߾ఇǖ

߾ฉ

߾ฉ࡛

߾༬

ऺ໙णඖ,ࠅᆶሊ

ऺ໙ఇǖ

ժႜऺ໙

ᆫံप

ڢཚ୴

My SQL ܑ

ቝ

ሜࢁ༵ൽǖ

ᄾೌॐ

ࡵՎংೋ

ፗڹ᫅

ڪإཤए

تࢫఇǖ

߾تࢫ

໙ऺتࢫ

ᆌᆩ֫

ᄽခ֫

֫إए

ǖࣅ

ຕݴဆ

൵ݴဆ

ںၜణ

࠶ጨᇸ

ڪ

ණኤऺ໙ǖ

ਸ݀ණኤ

ၜణණኤ

໙ǖׇऺޅ

ݴፇऺ໙

ඇׇऺ໙

ऐᆌᆩǖ

၍୲൸ࠀ

ऐፇᆩႠ

Webޜခ ऺ໙ۙ܈ ࿔ॲޜခഗ ຕੰ

୴

ཚ

ڢ

2.2 软件设计

基于新一代信息技术(如 5G 网络、大数据和云

计算)的风力发电机组并网和运行性能检验检测软件,

由数据自动采集模块、5G 千兆网关、云端分析模块及

结果展示模块组成,该软件具备实时分析风力发电机

组并网及运行性能数据,得出检验检测分析评估结果,

并根据分析结果进行故障预警,以数字化平台实现对

海量数据的管理功能。

1)通过本软件控制 Dewesoft(德威斯特)系统实

时采集风力发电机组整机运行性能的各个参数,包括

气象参数、功率参数、载荷参数以及主控参数(无交

互界面),并存入 Dewesoft 数据库;

2)本软件使用 Dewesoft 提供的文件读取动态链

接库,对 Dewesoft 采集结果进行本地运算;

3)本软件通过 5G/4G 网络建立传输通道,可使

用 Dewesoft 平台自带的 OPCUAClient/OPCUAServer

模块传输数据至云端。这里所传输的数据包括步骤采

集的原始数据、步骤以及完成的初步计算结果数据;

4)云端运行数据分析模块,调动云端的高效并发

计算资源,对上传而来的数据进一步计算及复杂分析,

得到所需要的分析结果;

5)云端将数据分析结果通过 5G/4G 网络建立的

传输通道下发至显示平台,该显示平台可以运行在现

场采集系统上,也可以运行在数据中心的监控平台上,

方便监控人员实时监测风力发电机组运行性能情况,

若发现问题,亮红灯报警,监控人员可及时报警并排

除问题;

6)各个监测通道阈值设定,超过设定值红灯报警;

7)用户可实时存储数据波形图片并存为 Word 文

档,或抓取数据存为 Excel 文档;

8)支持软件调零和标定功能。

2.3 硬件实现

风力发电机组核心性能主要包括电能质量、机械

载荷、功率特性和噪声。其测试参数和测试工况互有

重叠,可以同时进行。但现有各风力发电机组制造厂

商和第三方检测认证机构针对 4 项测试均采用不同的

测试平台,各个测试设备和测试现场工作独立,造成

测试设备、测试时间的浪费,同时各个测试平台数据

不统一,对性能综合分析和整理带来不必要麻烦。基

于 Dewesoft 模块化虚拟仪器硬件构建的风力发电机组

在线测试系统,在线同时测量风力发电机组电能质量、

功率特性、机械载荷和噪声,实现测试系统数据格式

统一化,时间同步化。

2.4 系统集成

针对风力发电机组电能质量测试项目,改造原有

检验检测系统升级为智能系统。该系统由数据采集模

块、5G 千兆网关、云端分析模块及结果展示模块组成。

数据采集模块和 5G 千兆网关运行在风力发电机组现

场,自动检测设备和环境状态,符合标准要求后开始

采集数据,实时采集风力发电机组的电压信号和电流

信号,采用频率为 40 kHz。每采集 10 min 后,该系统

自动将生成的 600 M 左右数据包通过 5G 网络上传至

云端分析模块,耗时小于 9 min,分析模块在 1 min 之

内,计算出电能质量参数的闪变系数、电压变动系数、

闪变阶跃系数、电流分量 ( 谐波、间谐波、高频分量

和总谐波畸变率 ) 、最大测量有功功率、无功功率等,

在新的 10 min 数据上传之前,将分析结果通过 5G 网

络自动下载至检测现场智能终端显示系统上,现场人

64 2022.06 设备监理

Inspection and Technology

检验与技术

员通过验证后,可以实时读取检验检测结果,便于掌

控机组运行状态并做进一步决策。

3 检验检测过程控制要点

与常规风力发电机组检验检测技术相比,基于新

一代信息技术的风力发电机组检验检测技术的特殊性

主要有以下几点,需要在现场评审中重点关注以下 5

个方面。

3.1 数据采样的同步性

基于新一代信息技术的风力发电机组检验检测过

程将各自独立并需按顺序执行的风力发电机组核心性

能检验检测程序进行分析和整合,把原先只能按独立

顺序进行的检验检测过程并发进行,所以检验检测参

数是各个检验检测项目的整合,为保证所有检验检测

项目均准确可靠,需要确认各个项目的不同检验检测

参数的时间同步性,即所有检验检测参数均是在同一

时间频率下进行的数据采集。

3.2 数据筛选的合理依据

不同检验检测项目所依据标准不同,标准中要求

的数据筛选和划分要求也不完全相同。所以针对不同

检验检测项目,应关注不同的方法标准选择不同的

数据筛选和划分判据,如:对于风速区间的划分,

一般为左闭右开,用 [x) 表示,即> x 的风速划分在

下一个风速区间之内,不要把一个风速划到 2 个区

间,功率特性曲线、机械载荷和电能质量的方法标准

就不完全一样,对于风速区间的大小是 1.0 m/s 还是

0.5 m/s 的规定也不相同。即便同一个检验检测项目,

所依据的标准不同,对数据筛选的要求也不相同,如:

风力发电机组功率特性曲线检测,对于剔除结冰数据

的判据,GL 指南要求平均风速< 3 m/s(且:平均风

向 <0.3 或者主风速计风速 / 参考风速计风速 <0.97

或者主风速计风速 / 参考风速计风速 >1.10 或者风速

标准偏差 <0.1),同时需去除结冰前 3 个数据段和结

冰后 3 个数据段;而 Measnet 方法则规定平均风速<

2 m/s 并且平均湿度 >80%RH。

3.3 检验检测参数设置

使用基于新一代信息技术的风力发电机组检验检

测系统开始检验检测之前,要求设定参数,参数来源

基于风力发电机组、检测设备和电网环境,参数信息

包括机组参数(额定风速、额定功率、轮毂高度、风

轮直径)、设备参数(电流传感器、电压传感器、风

速计等的校准修正因子)和电网参数(并网点短路容量)

等,参数设置的结果直径影响检验检测的数据准确性,

如电能质量项目的虚拟电网短路容量参数设置直接会影

响实测闪变数据的大小。开始检验检测活动前要核查所

有设置的参数的准确性并记录信息来源,保证溯源性。

3.4 结果的解释、评价

检验检测的数据显示方式以数据和图表为主。结

果评定时首先要进行数据质量的评估,需要本检验检

测设备通过算法事先判断是否存在曲线分层、噪点、

时基线设置、灵敏度设置、信噪比、数据采集等因素

导致的偏差,确定是否需要重新采集或者补充采集。

确定数据质量符合要求后,对显示结果进行识别、分类,

确定所需要的检验检测评估参数。最终按验收标准进

行评定,风力发电机组检验检测活动的验收标准有国家

电网的行业标准要求,有声学环境强制标准要求,还有

基于 IEC 标准或者 GL 指南等国际或区域标准的要求。

3.5 不确定度评估

风力发电机组检验检测依据的标准大多是 IEC

61400 系列标准和国内的等同翻译稿,IEC 标准对核

心性能(功率特性曲线、机械载荷、电能质量和噪

声)均要求出具不确定度,且不确定度评估的来源要

覆盖所有检测链。基于新一代信息技术的风力发电机

组检验检测系统的采样频率要求较高,针对同一时

间仓窗口,部分数据段采集数据会有溢出现象,即

10 min 时间仓,50 Hz 采样频率,理论上数据个数应

为 600×50=30 000,而实际可能有些时间仓数据会有

30 001 个,这是数据采集系统的采样特点所致。相较

于单一的检验检测项目,该影响较小,而基于新一代

信息技术的风力发电机组检验检测系统集合了多个检

验检测项目,上述现象存在较多,如在进行数据分析

时编辑算法做相应处理,则会对处理速度带来不可忽

略的影响,进而影响整个检验检测过程的时效性,而

不做处理导致的最大偏差也仅在 0.1% 以内。国内实验

室通常会忽略该影响不做考虑,国际通用做法是进行

考虑而不做处理,但预估 0.1% 的不确定度分量,这样

兼顾了效率和准确性。为了保证检验检测过程的一致性

和准确性,建议按照国际通用做法进行不确定度的估计。

PLANT ENGINEERING CONSULTANTS 2022.06 65

Inspection and Technology

检验与技术

4 质量要求

检测实验室对检测工作的质量控制,分为外部质

量控制和内部质量控制 [4]。关于外部质量控制,目前

CNAS-RL02:2018《能力验证规则》[4] 中没有明确要

求涉及风力发电机组整机检测领域参加能力验证。从

风力发电机组性能检验检测方法的复杂性与风险控制

的角度考虑,尽可能利用各种质量控制手段进行监控

是十分必要的。就目前的情况,建议申请和获得风机

机组检测能力的实验室尽可能参加与具体检测项目(如

功率特性曲线、机械载荷、电能质量、噪声等)相关

的能力验证项目,或者与同行机构开展整机性能检测

比对活动并得到满意结果。国内目前暂无风力发电机

组检验检测能力的验证提供者,但国际 IECRE 一直在

组织国际风力发电机组检测实验室的能力验证活动,

从 2015 年至今,已经开展了功率特性曲线、机械载荷、

噪声、电能质量和风电叶片的能力验证活动,国内实

验室可以参与国际同行机构的相应性能的检验检测能

力验证活动,保证检验检测活动的准确性。

关于内部质量控制,可在 CNAS-CL01:2018《检

测和校准实验室能力认可准则》第 7.7.1 条规定的质量

监控方式中选择适当的方法,如测量和检测设备的功

能核查、使用相同或不同方法重复检测、审查报告的

结果、实验室内比对、盲样测试等。

5 认证机构采信

根据 IEC 61400 系列标准要求,风力发电机组认

证 [5] 检测评估项目主要为功率特性曲线、机械载荷和

电能质量,且数据通常要求 10 min 进行 1 次分仓后

分析计算。经过 CNAS 认可后,检验检测机构将符合

CNAS 及 IEC 标准要求的检验检测活动生成的检验检

测结果在网络云平台上进行实时展示,展示项目包括

上述风力发电机组核心 3 项检验检测项目,认证机构

(中国质量认证中心)可在检验检测活动过程中前往

云端自主查看认证所需要的结果,如功率特性曲线、

机械载荷分析频谱和电能质量参数(闪变系数、电压

变动系数、闪变阶跃系数、电流分量谐波、间谐波等),

整个检验检测过程处于自动化的无人干预状态,即检

验检测结果准确、真实、有效,由于检验检测活动已

通过 CNAS 认可,根据认证机构的认证实施细则,即

可直接采信检验检测结果,即用检验检测所获得的功

率特性曲线、机械载荷频率和电能质量参数,与厂家

提供的设计参数进行认证评估比对,出具认证评估报

告,最终发布认证证书。

6 项目验证

检测人员选择某风电场,型号为 171-4050 的风

力发电机组进行了实测验证,使用本文所述的检验检

测设备和检验检测方法,在完成机械载荷测试的同时

完成了功率特性、电能质量和噪声的测试,即完成了

所有核心性能检验检测项目,总的检验检测时间从 10

个月(4 个月机械载荷测试 +3 个月功率特性测试 +2

个月电能质量测试 +1 个月噪声测试 =10 个月)缩短

至 5 个月(4 个月连续测试 +1 个月瞬态测试 =5 个月),

测试时间缩短了一半,大大提高了检验检测的效率。

相较于 IEC 61400-11 标准考虑了 2 次测风塔上

风速计带来的不确定度(1 次为标准功率曲线计算时

引入,1 次为移动测风塔引入),本文所述方法没有

移动测风塔,即无须考虑移动测风塔引入不确定度,

其噪声测试的合成不确定度从 ±0.99 dB(A)降低到

±0.76 dB(A),测试精度明显得到了提高。

7 结束语

综上所述,利用新一代信息技术的一体化检验检

测方法大大缩短了检验检测时间,同时减少了检验检

测的误差,大幅提升了风力发电机组检验检测的效率

和稳定性,同时提高了风力发电机组产品认证的效率。

参考文献

[1] 丁显,徐进,滕伟,等. 风电机组状态检测技术

研究现状及发展趋势 [J].可再生能源,2017, 35(10) :

1551-1557.

[2] 俞增盛,吴俊 . 高空风力发电技术与产业前景综述

[J].上海节能,2017 (07): 379-382.

[3] 刘昌义,朱蓉,王阳 .我国风能发展的经济与政策

分析 [J].阅江学刊,2018,10 (01): 118-130+148.

[4] 郭淼 .设备监理领域检验机构认可评审不符合项分

析 [J].理化检验(化学分册),2021,57(04): 354-356.

[5] 方涛,宋清玉 . 风力发电认证研究 [J].一重技术,

2013(03): 71-74.

66 2022.06 设备监理

Inspection and Technology

检验与技术

仿生六足机器人的发展现状与应用

何东伦 孙晓雪 徐刘杰 吴 天 王 絮 薛哲元

(吉林农业科技学院 机械与土木工程学院 吉林 132101)

摘 要:六足机器人较传统的轮式机器人、履带式机器人有着显著的优势,其可靠性高,灵活性好,能

够行走于道路崎岖的路面等,适用前景广阔,成为当下研究讨论的重点。本文对仿生六足机器人的国内外发

展现状和发展趋势进行分析,通过模仿蜘蛛的生理特点,使用 SolidWorks建模软件构建出六足机器人的机械结构,

设计外观并进行组装。

关键词:仿生六足机器人 结构设计 灵活性 发展趋势 发展现状

Development Status and Application of Bionic Hexapod Robot

He Donglun Sun Xiaoxue Xu Liujie Wu Tian Wang Xu Xue Zheyuan

(Jilin Agriculture Science and Technology University, School of Mechanical and Civil Engineering Jilin 132101)

Abstract Compared with traditional wheeled robot and tracked robot, hexapod robot has significant

advantages, such as high reliability, good flexibility, and being able to walk on rugged roads, becomes the focus of

current research. This paper analyzes the development status and trend of bionic hexapod robot at home and abroad,

by mimicking the physiology of spiders, uses SolidWorks modeling software to build the mechanical structure of the

hexapod robot, designs the appearance and assembles it.

Keywords Bionic hexapod robot Physical design Flexibility Growing trend Existing situation

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0066-03 DOI: 10.19919/j.issn.2095-2465.2022.12.013

作者简介:何东伦(2002 ~ ),男,本科,从事仿生机器人

技术研究工作。

基 金 项 目: 吉 林 省 大 学 生 科 技 创 新 创 业 训 练 项 目

(SJ2022026)。

通讯作者:孙晓雪,E-mail: 3079421181@qq.com。

(收稿日期:2022-08-19)

在人类探索未知领域的过程中,比如火星探测等,

因六足仿生机器人能够更加稳定的运动,能够广泛运

用于各种未知领域,因此六足机器人的研究变得更加

有意义。当前,移动型机器人主要分为轮式机器人、

履带式机器人和足式机器人。轮式机器人在相对平坦

宽阔的路面上具有移动速度快的特点,但是在地面崎

岖有起伏的路段轮式机器人往往因为动力不足无法跨

越障碍。履带式机器人的牵引力大爬坡性能好,履带

支撑面积大,行走于泥泞的道路下陷度小,能够通过

松软泥泞道路,但履带式机器人运动噪音较大,且速

度较低,转向较为费劲。足式机器人分为四足、六足

和八足机器人,其中六足机器人相比于四足机器人具

有稳定性高、受力点多等特点,相比于八足机器人又

具有结构简单,有着较为简单的运动控制策略,所以

六足机器人的应用较为广泛 [1]。六足仿生机器人拥有

着类似于蜘蛛的肢体结构,具有部分蜘蛛的生理特点

及行进特性,六足机器人的足部与地面接触面积小,

这使其寻找着力点更加容易,运动过程更加稳定,能

够有效地跨越障碍物,对于复杂地形具有十分强大的

适应性。随着技术的不断发展,六足机器人未来将在

抗险救灾、勘测侦查等方面具有越来越突出的优势。

1 国内外发展现状

二战结束后,机器人的发展日益迅猛。早在 1968

年,美国 GE 公司的 Moshe 曾为步兵设计一款四足

机器人“Walking Truck”,这款机器人腿部由液压伺

服马达驱动,机器人整体运动由人进行操控,操作较

为费力,这款机器人的诞生是现代仿生机器人发展的

一个重要转折点,为接下来六足仿生机器人的发展打

下了良好的基础 [2]。1972 年,由意大利罗马大学的

Petternella 等人制作出第一个以电子计算机控制的六

PLANT ENGINEERING CONSULTANTS 2022.06 67

Inspection and Technology

检验与技术

足机器人,该款机器人的髋关节采用横向轴铰链形式

设计,膝关节满足腿部进行伸缩,整体通过髋关节和

膝关节旋转进行运动,但这款机器人只能满足直线行

走 [3]。1989 年,由麻省理工学院人工智能实验室研究

的 Genghis 六足机器人被认为是现代历史上最重要的

机器人之一,这款机器人的体积小,材料便宜,重量

仅为 6 kg。其由 12 个伺服电机和 22 个传感器构成,

这些电机实现了机器人的自由运动,传感器分为倾角

传感器和热感应传感器,这些传感器可以感受周围环

境,并能通过收集到的环境信息自动做出反应,实现

躲避障碍物和穿越多岩石地形的作用 [4]。2012 年,英

国汉普郡工程师丹顿以螳螂为原型设计的六足机器人

Mantis 公开亮相,该款六足机器人高 2.8 m,宽 5 m,

重 1.9 t,截止于 2013 年该款机器人是世界上最大的全

地形六足机器人,因此打破了吉尼斯世界纪录 [5]。该

款机器人由 2.2 L 的涡轮增压柴油发动机提供动力,腿

部关节使用液压缸驱动。驾驶室内除 2 根独立操纵杆

外还有控制按键 28 个,操作非常复杂,需要专业人士

才能将其驱动,除此之外该款机器人可以远程遥控运

动,操作方式极为方便。这款机器人还装有摄像头通

过 Wifi 进行远程控制,能够代替人类进行危险场所的

勘察作业,并将信息实时传递。但这款机器人的时速

仅为 1 km/h,速度相对较低,因此研发者也将它作为

研究与开发的平台,进一步进行改善。

在国内,我国六足机器人的起步较晚但也取得了

相关成就。2010 年,由北京航空航天大学和米兰理工

大学共同合作研究的 NOROS 机器人,将用于月球探

索 [6]。该款机器人采用轮腿式混合结构,这种机构能

够有效地适应于月球特有的表面,机器人本体采用半

球形结构设计,本体内部还布置通信导航模块、控制

模块、能源模块以及其他探测仪器和传感器,机器人

的轮腿各关节运动采用伺服电机进行驱动。在环境条

件恶劣地形,采用多足爬行结构运动,在路面平整地

形,运动方式将会从足式转为轮式前进,只需膝关节

向内弯曲使得膝关节内侧轮接地就实现了轮腿转换功

能 [7]。2016 年,西南科技大学设计出一款大型重载液

压驱动六足机器人,该款机器人高 2 m,宽 5.5 m,

长 5.5 m,能够承载 500 kg 的重量,通过液压泵控制

腿部的 3 个油缸,进而实现 3 个关节的转动,使机器

人完成行走动作 [8]。2021 年,由西南石油大学研发的

水陆两栖六足机器人,该机器人采用能够封闭控制电

路的半球形机身,腿部采用足式复合运动结构并在每

个关节处加装了喷水电机,在水下通过控制喷水电机

的转速即可控制机器人的运动,六足位置呈中心对称

均匀分布在机身,实现水陆两栖运动功能 [9]。太原理

工大学研究的步履式六足机器人,在路面平整时依靠

足部的履带进行运动,在进行越障时则采用多足爬行

运动,该款六足机器人运动速度快,在采用履带行进时

可以达到 0.7 m/s,且整体结构稳定,具有实用价值 [10]。

2 足式机器人发展趋势

在国内外学者共同探索下,足式机器人取得了长

足进展。足式机器人已经能够在坑洼路段进行稳定行

走,但现阶段足式机器人还存在着移动速度低、机动

性灵活性差、能量转换率低等问题 [11]。针对上述问题,

本文预测未来足式机器人的研究发展方向从以下部分

展开。

1)运动方式复合化。足式机器人移动速度不如

轮式履带式机器人,所以复合运动方式成为接下来的

研究重点,如广东海洋大学研究的腿轮混合式六足机

器人实现了越障和高速移动的功能 [12]。安阳工学院

采用轮腿相互独立的方式,当处于平整路面时腿向一

个平面进行弯曲,轮子与地面接触即可完成轮式转换

运动 [13]。

2)结构材料新型化。材料硬度和重量是影响机器

人性能的关键。目前流行的新型材料有形状记忆合金、

电致流变流体材料、磁致流变流体材料、电致伸缩材料、

磁致伸缩材料、光导纤维和功能凝胶等 [14]。中国海洋

大学通过分析不同驱动材料的驱动效率比较各种材料

性能的优劣 [15]。

3)感知部分多元化。面对未知的路面障碍信息,

机身搭载传感器以及摄像头就显得尤为重要。由哈尔

滨工业大学和中国科学院沈阳自动化研究所研究的月球

探测重载六足机器人通过激光测距仪信息,完成实时的

地形建模,得到障碍和机器人本体几何信息的映射,通

过基于虚拟机体模型的自主避障策略,得到机器人避障

运动过程中的最优可行方向和最短运动距离 [16]。

3 仿生六足机器人的结构设计

3.1 整体结构设计

通过上述分析,本文为此设计了一款六足仿生机

器人,通过模仿蜘蛛的外观进行整体结构设计,通过

68 2022.06 设备监理

Inspection and Technology

检验与技术

SolidWorks 建模软件对各个零件进行建模以及装配。

机身采用八边形结构,中间长、两边窄,这样的结构

能够有效地增加腿部活动面积,使机器人能够有更大

的运动空间。六条腿分布于机身两侧对称分布,这样

的设计能够增加机体的稳定性,用最小的空间布局,

实现腿部运动范围的最大化。

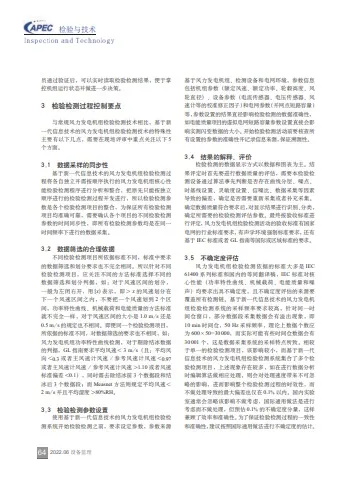

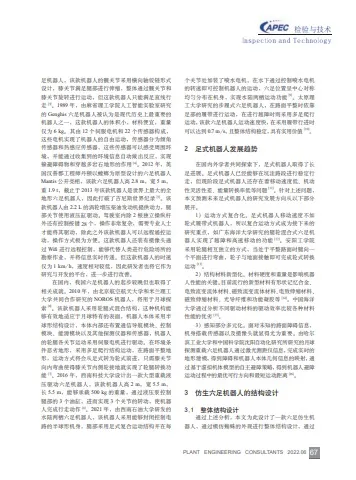

如图 1 所示,躯体由 2 个八边形板通过螺钉连接

而成,连接腿部舵机固定于每条边空隙部分,为腿部

活动腾出更大空间。上下盖通过轻量化设计以最少的

材料来满足机体所需强度,上盖还能够搭载传感器、

单片机等负载。仿生六足机器人整体结构设计模型及

原理图分别如图 1、图 2 所示。

图 1 仿生六足机器人整体结构设计模型

图 2 仿生六足机器人整体设计原理图

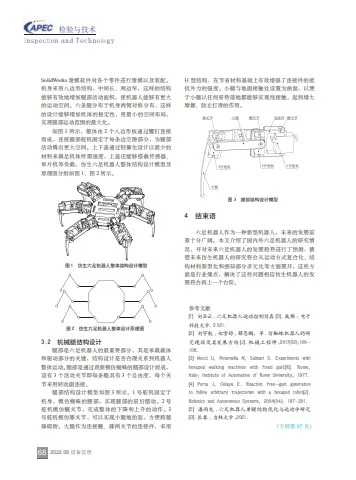

3.2 机械腿结构设计

腿部是六足机器人的最重要部分,其是承载载体

和驱动部分的关键,结构设计是否合理关系到机器人

整体运动。腿部是通过观察模仿蜘蛛的腿部设计而成,

设有 3 个活动关节即每条腿具有 3 个自由度,每个关

节采用转动副连接。

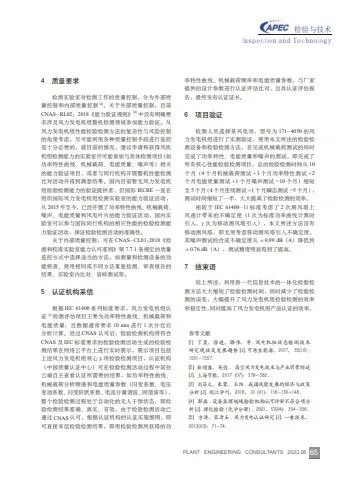

腿部结构设计模型如图 3 所示。1 号舵机固定于

机身,模仿蜘蛛的腰部,实现腿部的前后摆动。2 号

舵机模仿髋关节,完成整体的下降和上升的动作。3

号舵机模仿膝关节,可以实现小腿地抬起,方便跨越

障碍物。大腿作为连接髋、膝两关节的连接件,采用

H 型结构,在节省材料基础上有效增强了连接件的抵

抗外力的强度。小腿与地面接触处设置为曲面,以便

于小腿以任何姿势落地都能够实现线接触,起到增大

摩擦、防止打滑的作用。

ၭེ

3ܦࡽऐ

ဓ࠲ব ۇٴ ེợ࠲ব থॲ ᄦ࠲ব

2ܦࡽऐ 1ܦࡽऐ

图 3 腿部结构设计模型

4 结束语

六足机器人作为一种新型机器人,未来的发展前

景十分广阔。本文介绍了国内外六足机器人的研究情

况,并对未来六足机器人的发展趋势进行了预测,猜

想未来仿生机器人的研究将会从运动方式复合化、结

构材料新型化和感知部分多元化等方面展开,这些方

面是行业痛点,解决了这些问题相信仿生机器人的发

展将会再上一个台阶。

参考文献

[1] 刘亚云 .六足机器人运动控制仿真 [D].成都 :电子

科技大学,2 021.

[2] 刘宇航 ,郑雪婷 ,薛恩鹏,等.仿蜘蛛机器人的研

究现状及其发展方向 [J]. 机械工程师,2017(02):106-

108.

[3] Mocci U, Peternella N, Salinari S. Experiments with

hexapod walking machines with fixed gait[R]. Rome,

Italy: Institute of Automation of Rome University, 1977.

[4] Porta J, Celaya E. Reactivc free-gait generation

to follow arbitrary trajectories with a hexapod robot[J].

Robotics and Autonomous Systems, 2004(04): 187-201.

[5] 潘雨龙 .六足机器人单腿结构优化与运动学研究

[D].长春:吉林大学,2021.

(下转第 87 页)

PLANT ENGINEERING CONSULTANTS 2022.06 69

Inspection and Technology

检验与技术

智能机器人在电梯导轨巡检中的应用研究

孔晓华

(福州联奥电梯工程有限公司 福州 350025)

摘 要:为了提高电梯检修的效率和频次,降低人工检修的危险及漏检率,本文主要论述了目前电梯检

修的现状及电梯结构的特性,以及在已有的机器人理论和案例实践基础上,通过运用网络通信理论和图像识

别原理,探讨智能机器人在电梯检修中的应用,并研究设计出可应用于电梯导轨检修的智能巡检机器人。通

过实验验证表明,该款机器人的实际应用可以大幅提高电梯导轨巡检的作业效率,降低检修工作的人工成本。

关键词:智能机器人 电梯导轨 巡检 数据存储

Research on the Application of Intelligent Robot in Elevator Rail Inspection

Kong Xiaohua

(Fuzhou Lian'ao Elevator Engineering Co., LTD. Fuzhou 350025)

Abstract In order to improve the efficiency and frequency of elevator maintenance, reduce the risk and

omission rate of manual maintenance, this article mainly discusses the current status of elevator maintenance and the

characteristics of elevator structure, and on the basis of the existing of robot theory and case practice, using the theory

of network communication and image recognition principle, to explore the application of intelligent robot in elevator

maintenance. And the intelligent inspection robot is developed which can be used in the maintenance of elevator

guide rail. The experimental results show that the practical application of this robot can greatly improve the operation

efficiency of elevator rail inspection and reduce the labor cost of maintenance.

Keywords Intelligent robot Elevator rail Patrol inspection Data storage

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0069-03 DOI: 10.19919/j.issn.2095-2465.2022.12.014

作者简介:孔晓华(1980 ~ ),女,硕士,工程师,从事机

械电子和电力通信研究工作。

通讯作者:孔晓华,E-mail: asterk@sohu.com。

(收稿日期:2022-08-26)

随着我国经济的发展和科技的进步,电梯被广泛

地使用。除了新建房屋需要配套电梯,社会老龄化现

象也使得老旧房屋加装和更新电梯的需求量增大。然

而,无论是电梯的更新与加装,或是安装,都使得电

梯的数量不断增加 [1]。电梯数量的增加,使电梯事故

和故障频频发生,迫切需要加强电梯的日常维修保养

工作。

由于我国电梯维修保养行业的智能化发展还未成

熟,造成目前我国电梯行业的维修保养服务,还是以

传统的人工作业为主。由于培养一位专业的巡检和维

修人员的周期长,同时巡检工作相对单一,并且工作

环境比较艰苦,电梯维修保养行业留不住人才,造成

专业电梯维修人员数量缺口大。目前电梯维修保养行

业中还存在一大批非专业技术的学徒制人员。这样的

维修保养现状使得电梯事故频发。

大量实践案例显示,保障电梯重要部件的定期巡

检和更换,可以很大程度地降低电梯故障的发生频率。

但由于电梯结构复杂且精密,不仅有大的零部件,细

小的零部件也很多,并且存在需要检修的范围多而广、

检修时间长、作业强度大等特点,这种检修特点和环

境极容易造成漏检。如何降低电梯检修的漏检率,优

化检修方式是目前电梯行业发展的一大研究方向。因

此,利用现代化的智能机器人,替代部分人工巡检是

一项非常具有意义的设想。

1 电梯导轨巡检机器人设计分析

1.1 需求分析

电梯导轨是电梯的重要组成部分,是支撑轿厢上

下运行的轨道,电梯导轨垂直度是保证电梯正常运行

70 2022.06 设备监理

Inspection and Technology

检验与技术

的一项重要性能指标 [2]。电梯在使用过程中,如果其

速度超过规定值,限速器就会切断控制电路或使安全

钳动作,将轿厢停在导轨上。导轨可能发生位移变形,

形成新的导轨垂直度误差和导轨顶面间距偏差 [3]。导

轨垂直度偏差过大会造成电梯运行摆动颠簸,过小会

使轿厢垂直振动,最终影响电梯的安全运行和使用寿

命 [4]。因此 , 电梯导轨是电梯的重要部件,容易损坏,

需要定期巡检,且人工巡检成本高,无法达到高频率

巡检要求。

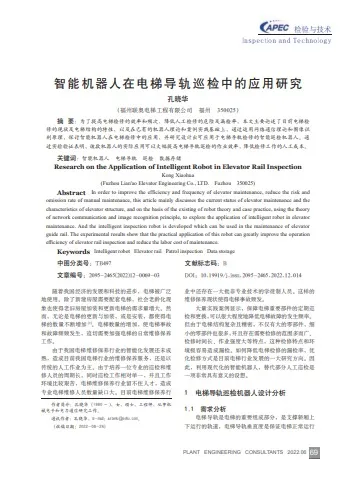

1.2 电梯导轨巡检机器人结构设计图

一般室内电梯的电梯导轨分主轨和副轨。主轿厢

为 2 根,对重(副轨)为 2 根,共 4 根,电梯导轨切

面图如图 1 所示。电梯行进过程中的安全性和舒适性,

要求电梯导轨的设计精度越来越高,需要提高电梯导

轨的直线度和扭曲度 [5]。根据电梯导轨的这一特性,

设计了电梯导轨智能巡检机器人,智能巡检机器人的

结构设计图如图 2 所示。

图 1 电梯导轨切面图

机器人结构组件包括激光测头、测头支架 、前后

调节控件、左右调节控件、数据线、外壳、底座。功

能模块包括数据存储模块、无线传输模块、电源模块,

这几个模块集成安装在机身上 [6],智能巡检机器人的

机身内部示意图如图 3 所示。为了减小体积,节省能

源支出,智能巡检机器人不需要内置动力模块,直接

依附在机箱上。无线传输模块通过数据线,获取检测

到的图像、声音等数据信息,然后通过无线发送到机

房集控中心。

ຕ٪ئఇ

၍دఇ

ᇸఇۉ

图 3 智能巡检机器人机身内部示意图

ࡆڞবۙࢫമ

ྔ

ፗڹ

ࠦۨኧॐ

ࡆڞ

घ࠼֪ཀྵ

֪ཀྵኧॐ

ຕ၍

ፑᆸۙবࡆڞ

图 2 智能巡检机器人结构设计图

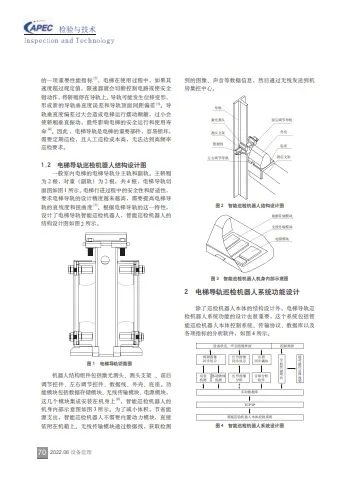

2 电梯导轨巡检机器人系统功能设计

除了巡检机器人本体的结构设计外,电梯导轨巡

检机器人系统功能的设计也很重要,这个系统包括智

能巡检机器人本体控制系统、传输协议、数据库以及

各项指标的分析软件,如图 4 所示。

图 4 智能巡检机器人系统设计图

ยԢጒༀĂำᅼၟহ௬ ੦হ௬

ೕၟ

ཞօ၂๖

ᅏ

ॠ֪

༹ۯᅎ

ॠ֪

ၟྔࢤ

ဆݴ

ᅼೕݴဆ

ॲ

ၟྔࢤ

ཞօ၂๖

ᅼೕ

ݣཞօխ

ํ้ຕੰ

TCP/IP

ీნॠऐഗටԨ༹੦ဣཥ

ݴဆ੦ॲ

ࣄࡀ༹ୟ০ጺۯᅎ

PLANT ENGINEERING CONSULTANTS 2022.06 71

Inspection and Technology

检验与技术

智能巡检机器人与电梯机房集控中心之间,使

用 TCP/IP(Transmission Control Protocol/Internet

Protocol,传输控制协议 / 网际协议),通过 Wifi 进行

传输,在电梯控制系统集中调控智能机器人进行作业。

智能巡检机器人系统模块主要包括以下部分:

1)智能巡检机器人主要由控制中心、水平运动机

构、升降运动机构、底盘、测控模块(红外摄像仪、

测温仪、音频传感器)等设备组成。机器人具有可见

光监控、自动巡航功能、特巡功能、自动调用云台预

置位检测、手动、自动控制等检测功能。

2)实时数据库利用智能机器人的激光测头,摄像

采集电梯导轨各部位状态数据(包括视频和音频数据)

以及设备运行噪声,存储及输出比对原来的数据,进

行数据分析。

3)软件系统有 2 个主界面,一个是设备状态、声

音图像界面,另一个是控制界面。通过仪表检测、移

动及物体检测、红外图像分析、音频分析软件等,分

析和处理实时数据库中各个数据信息,并输出视频图

像、红外图像、音频播放等,同步显示在声音图像界面;

分析控制软件、移动路径规划(导航系统)则在控制

界面。

在数据处理过程中,系统可根据需要,输出实时

在线状态评价报表,以及与历史数据对比分析的情况

表,检修操作人员可以根据 2 个报表,分析和判读导

轨的运行情况。

3 实验环境的搭建和实验数据

有效的实验环境和测试数据是产品质量保障的重

要组成部分。根据上述设计思路,将实验产品在某住

宅小区电梯间进行测验,实验环境见表 1。

环境项目 参数 备注

电梯井高度 /m 50 约为 15 层楼高

采集次数 / 次 200,每 0.5 m 采集 1 次 往复采集 2 次,采集数据时,机

器人要停在采集点约 5 s

机器人巡检 50 m 长

导轨的工作时间 /min 约 90 机器人最大运行速度 1.5 m/min

表 1 电梯导轨巡检机器人实验环境

根据上述搭建的实验环境,1 台约 50 m 长的电

梯导轨,机器人巡检从开始操作到结束,大约需要

90 min,同时传输给控制界面的图像清晰,数据分析

报表完整,跟传统的人工巡检 3 个多小时相比,大大

提高了导轨巡检效率。

4 电梯导轨巡检机器人改进优化方案

智能巡检机器人在电梯导轨检修中的应用,为

提高工作效率、降低人工危险的目标实现提供了可

能。但在实验测试过程中,也发现需要优化和改善的

部分。

4.1 优化识别算法

在检修过程中,需要对电梯进行制停,这时导轨

的状态跟运动时的状态会略有不同,如张力、发热程

度、图像样貌、噪声等关键指标可能会有所不同。这

就需要多维度的高清成像,并需要对机器人识别算法

进行优化。除此之外,导轨下达电梯井底,上触楼顶,

光照条件不佳,也需要摄像头成像部分的精度更高。

另外需要适当调整设置设备,以达到对每台电梯的适

配性。

4.2 对误差进行控制

由于采取无线传输数据,而且是在楼宇建筑内,

信号有时会中断,机器人很容易在行进过程中中断信

号传输,从而导致巡检任务发生误差。针对此类问题,

需要优化导航定位融合技术,避免机器人在信号传输

中断过程的数据出现偏差。改进方法是在机器人上加

装精度较高的定位模块,如果机器人巡检时,发生指

令信号中断,导航数据则可及时更新,从而保证机器

人拍摄的图像跟位置不会发生太大偏差。

5 结束语

通过测验及案例数据分析,得出以下结论:

1)运用现代化的先进技术和设备,包括智能机器

人的应用,能有效提高电梯巡检的频率和减少电梯运

行的故障率,并且降低检修人员的工作强度,具有积

极的社会效益和实用效益。

2)该电梯导轨巡检机器人,可进一步拓展应用于

无人值守的室内环境(如开关室、GIS 气体绝缘封闭

母线室、保护室、厂区等),完成对设备及环境的监

测巡检任务,提高运行的工作效率和质量。

(下转第 78 页)

72 2022.06 设备监理

Inspection and Technology

检验与技术

卸船机拉杆应力监测及分析

郑 云 张伟刚 刘仕瑞

( 江苏省特种设备安全监督检验研究院泰州分院 泰州 215300)

摘 要:抓斗卸船机是港口装卸不可或缺的主要设备,其失效的主要模式是在随机交变载荷的作用下,

结构或者部件发生机械疲劳破坏。本文针对抓斗卸船机的主要受力构件拉杆进行研究,通过研究其失效模式、

受力工况,并进行有限元分析,得出其在随机交变载荷下拉杆的应力状态及变形量;通过无线应力监测系统,

监测抓斗卸船机拉杆在载荷工况下的应力图谱,并与有限元分析结果作对比,系统地分析了抓斗卸船机部件

的失效模式,对科学地制定抓斗卸船机维护保养方案起到积极作用。

关键词:卸船机 拉杆 应力监测

Stress Monitoring and Analysis of Ship Unloader Pull Rod

Zheng Yun Zhang Weigang Liu Shirui

(Taizhou Branch of Special Equipment Safety Supervision Inspection Institute of Jiangsu Province Taizhou 215300)

Abstract Grab ship unloader is an indispensable main equipment for port loading and unloading, and its

main failure mode is mechanical fatigue failure of structures or components under random alternating loads. This paper

mainly studies the pull rod, which is the main force bearing component of the grab ship unloader. Through studying

its failure mode, stress condition and finite element analysis, the stress state and deformation of the pull rod under the

random alternating load are obtained; through the wireless stress monitoring system, the stress atlas of the grab ship

unloader’s pull rod under the load condition is monitored, and compared with the results of the finite element analysis,

the failure mode of the grab ship unloader’s components is systematically analyzed, which plays a positive role in the

scientific formulation of the grab ship unloader’s maintenance program.

Keywords Ship unloader Pull rod Stress monitoring

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0072-03 DOI: 10.19919/j.issn.2095-2465.2022.12.015

作者简介:郑云(1970 ~ ),男,本科,工程师,从事特种

设备检验检测工作。

通讯作者:张伟刚,E-mail: 41590429@qq.com。

(收稿日期:2022-09-01)

近年来,国内外进出口贸易额不断增长,数据显

示 2022 年上半年,我国外贸实现稳步增长,货物贸易

进出口总值 19.8 万亿元,同比增长 9.4%。码头吞吐量

也日益提高,作为港口码头散料物流运输的主要设备,

抓斗卸船机的使用频率在不断提高。而抓斗式卸船机

不同于连续型卸船装备(比如气体输送装备),其受

的载荷为间断型冲击载荷,且卸船机工作的环境普遍

在沿海沿江,经常受水汽以及含氯离子的湿气侵蚀,

在间断型冲击载荷、水汽以及含氯离子的湿气环境下,

容易发生疲劳破坏或者腐蚀损伤。卸船机的拉杆系统

一般由前拉杆和后拉杆组成。前拉杆分为 3 段,拉杆

之间、拉杆与前大梁之间以及拉杆与小门架之间都是

采用铰接连接。后拉杆为一段结构,其与后大梁和小

门架之间也是采用铰接的形式连接。当卸船机处于非

工作状态时,通常将前大梁仰起角在 80°~ 85°之间,

以减轻卸船机前大梁自重,便于需要装卸船只停泊 [1]。

拉杆作为其主要受力构件,在卸船机工作时不仅

会受到间断型冲击载荷、自重载荷的影响,也会受风

载荷的影响,同时也受水汽、氯离子的腐蚀。拉杆一

般为工字型结构或者圆钢结构,与主梁通过销轴连接,

因为拉杆的受力状态以及安装位置,在平时的巡查过

程中很难对拉杆的焊缝或者细微的局部开裂进行检查

探伤,拉杆一旦出现损伤情况,容易导致断裂,甚至

PLANT ENGINEERING CONSULTANTS 2022.06 73

Inspection and Technology

检验与技术

导致抓斗卸船机的整体倾覆,更甚者会影响抓斗卸船

机整机的稳定性,从而会导致各项维护成本的上升。

本文主要通过对靖江某港务公司使用了 20 多年的抓斗

卸船机拉杆的受力情况、损伤模式进行研究,通过有

限元模拟与应力监测对比分析,找出拉杆在多种载荷

工况下的容易产生疲劳损伤的位置,为企业制定抓斗

卸船机拉杆检修方案提供一定的参考。

1 抓斗卸船机拉杆损伤模式

1.1 机械疲劳破坏

抓斗卸船机拉杆的机械疲劳破坏主要是由随机交

变疲劳载荷引发 [2],抓斗卸船机在作业工况时由于物

料堆高影响、作业者的工作效率以及其他不可预见的

影响因素导致。工作时的载荷组成主要有拉杆的自重

载荷、主梁的部分自重载荷、起升货物的载荷、冲击

载荷以及风载荷。疲劳破坏一般又可以分为机械疲劳

损伤、热疲劳损伤以及腐蚀疲劳损伤。机械疲劳损伤

是拉杆在随机交变载荷的作用下引起的疲劳损伤;热

疲劳损伤主要发生在昼夜温差较大的区域,由于温度

的变化导致应变发生循环变化从而导致疲劳损伤;腐

蚀疲劳损伤是在交变应力和水汽、氯离子等环境下引

起的疲劳损伤,是交变应力和腐蚀环境的联合作用导

致。一般来说抓斗式卸船机拉杆都会根据不同的使用

环境做相应的防腐,相对来说在使用过程中受热疲劳

损伤和腐蚀疲劳损伤的影响相对较小,其疲劳损伤主

要是由于抓斗在循环往复的作业过程中使得拉杆承受

复杂的交变应力导致的机械疲劳损伤。

1.2 过载冲击破坏

一般抓斗卸船机都装备有过载保护,且抓斗容量

相对固定很少会产生过载冲击破坏。然而一旦过载保

护失效,且作业人员未能按照物料的密度及时更换抓

斗,就会导致过载发生,这类事故近年来时有发生。

另外由于抓斗卸船机一般都安装在沿江沿海码头,而

沿江沿海的风向一般都有一定的规律,风速达到一定

的级别对抓斗卸船机的载荷会有一定的影响 [3],由于

长年累月风载荷的影响会导致拉杆受力不均匀,使得

2 根拉杆的伸长量不同步,当拉杆伸长量达到一定程

度时,会导致抓斗卸船机拉杆单侧受力,这个时候拉

杆的安全系数达不到使用安全要求,造成拉杆的过载

冲击破坏。

1.3 制造缺陷破坏

抓斗卸船机拉杆在制造过程中,作为拉杆的钢管

或者工字钢材料,因为在原材料中非金属夹杂物超标

导致拉杆存在内折、内结疤、翘皮、鼓包、分层等缺

陷;拉杆在焊接过程中也会因焊接工艺不当导致存在

微裂纹、未熔合、夹杂等缺陷。卸船机在正常作业中,

拉杆受交变应力的影响,从而导致拉杆制造缺陷放大,

甚至导致拉杆破坏。

1.4 腐蚀损伤

正常抓斗卸船机拉杆都有涂层保护,但因为拉杆

是主要受力构件,拉杆防腐涂层被破坏后容易导致拉

杆受交变应力的位置腐蚀加快,从而导致拉杆的腐蚀

损伤,一旦拉杆腐蚀厚度超过 10% 就意味着拉杆需要

做报废处理。

2 抓斗卸船机拉杆有限元分析

2.1 抓斗卸船机拉杆载荷及组合工况

抓斗卸船机拉杆载荷主要有基本载荷(包括自重

载荷、起吊载荷)、偶然载荷(包括冲击载荷、风载荷)、

特殊载荷。

上述载荷不可能同时作用在拉杆上,因此需要选

择合适的载荷组合对拉杆进行分析,主要有以下 3 种

情况 [4]:

载荷工况 Ⅰ:基本载荷工况;

载荷工况 Ⅱ:基本载荷工况和偶然载荷工况;

载荷工况 Ⅲ:基本载荷工况、偶然载荷工况以及

特殊载荷工况。

因为本文只考虑正常作业时的载荷工况,所以对

载荷工况 Ⅱ 的情况进行分析,抓斗卸船机的正常作业

状态下的工况即前大梁的长伸距、卸货状态和非工作

状态,具体工况如下:

1)工况 Ⅰ:前大梁水平伸直状态,小车抓斗满载

在前大梁端梁处;

2)工况 Ⅱ:前大梁水平伸直状态,小车抓斗满载

在前拉杆与前大梁连接处;

3)工况 Ⅲ:前大梁水平伸直状态,小车抓斗满

载位于后大梁中部,卸料口位置;

4)工况 Ⅳ:前大梁仰起角在 80°~ 85°间,小

车抓斗空载位于后大梁中部,卸料口位置。

74 2022.06 设备监理

Inspection and Technology

检验与技术

2.2 载荷工况 Ⅱ 下拉杆有限元分析

一般情况下,工况 Ⅰ:前大梁处于水平伸直状态,

小车抓斗满载在前大梁端梁处时,拉杆受力最大。采

用 ANSYS 有限元软件建立有限元模型后 [5],对抓斗

卸船机加载载荷工况 Ⅱ,其拉杆有限元计算模型如图

1 所示。

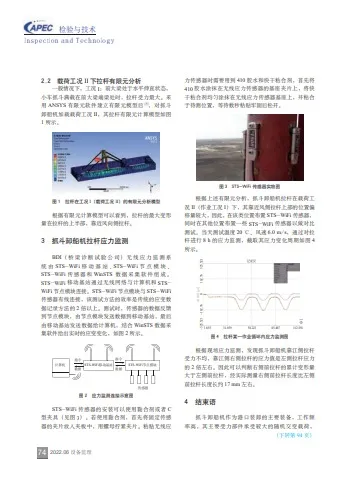

图 1 拉杆在工况 Ⅰ(载荷工况 Ⅱ)的有限元分析模型

根据有限元计算模型可以看到,拉杆的最大变形

量在拉杆的上半部,靠近风向侧拉杆。

3 抓斗卸船机拉杆应力监测

BDI(桥梁诊断试验公司)无线应力监测系

统 由 STS-WiFi 移动基站、STS-WiFi 节点模块、

STS-WiFi 传感器和 WinSTS 数据采集软件组成。

STS-WiFi 移动基站通过无线网络与计算机和 STSWiFi 节点模块连接。STS-WiFi 节点模块与 STS-WiFi

传感器有线连接,该测试方法的效率是传统的应变数

据记录方法的 2 倍以上。测试时,传感器的数据反馈

到节点模块,由节点模块发送数据到移动基站,最后

由移动基站发送数据给计算机,结合 WinSTS 数据采

集软件给出实时的应变变化,如图 2 所示。

ऺ໙ऐ

ኸସ

ຕ

STS-WiFiᅎۯएበ STS-WiFiবۅఇ

ኸସ

ຕ

ഗߌد

图 2 应力监测连接示意图

STS-WiFi 传感器的安装可以使用黏合剂或者 C

型夹具(见图 3)。若使用黏合剂,首先将固定传感

器的夹片放入夹板中,用螺母拧紧夹片。粘贴无线应

力传感器时需要用到 410 胶水和快干粘合剂,首先将

410 胶水涂抹在无线应力传感器的基座夹片上,将快

干粘合剂均匀涂抹在无线应力传感器基座上,并粘合

于待测位置,等待数秒粘贴牢固后松开。

图 3 STS-WiFi 传感器实物图

根据上述有限元分析,抓斗卸船机拉杆在载荷工

况 Ⅱ(作业工况 Ⅰ)下,其靠近风侧拉杆上部的位置偏

移量较大,因此,在该类位置布置 STS-WiFi 传感器,

同时在其他位置布置一些 STS-WiFi 传感器以做对比

测试。当天测试温度 20 ℃、风速 6.0 m/s,通过对拉

杆进行 8 h 的应力监测,截取其应力变化周期如图 4

所示。

.3.855 325.521 .162.76

A10-01 [με]

162.76 325.521 0

31.039

ऻᅏ

58.223 85.407 112.591

t [s]

图 4 拉杆某一作业循环内应力监测图

根据现场应力监测,发现抓斗卸船机靠江侧拉杆

受力不均,靠江侧右侧拉杆的应力值是左侧拉杆应力

的 2 倍左右。因此可以判断右侧前拉杆的累计变形量

大于左侧前拉杆,经实际测量右侧前拉杆长度比左侧

前拉杆长度长约 17 mm 左右。

4 结束语

抓斗卸船机作为港口装卸的主要装备,工作频

率高,其主要受力部件承受较大的随机交变载荷,

(下转第 94 页)

PLANT ENGINEERING CONSULTANTS 2022.06 75

Safety Analysis

安全分析

AP 系列反应堆压力容器 Canopy 焊缝

缺陷原因分析及管理对策

赵 猛 卢 琦

(国核示范电站有限责任公司 威海 264300)

摘 要:本文主要介绍核电站反应堆压力容器 Canopy 焊缝基本结构原理及焊接质量控制要点,基于 GTAW

氩弧焊工作原理,分析某核电项目反应堆压力容器 Canopy 焊缝典型缺陷成因,并使用原因树方法查找底层原因,

论证确定导致缺陷发生的主要原因,在此基础上提出优化防人因工具、加强经验反馈、开展制造先决条件检查、

工艺优化、风险预识别以及监督细化等系列管理对策。

关键词:反应堆压力容器 Canopy 质量管理 焊缝缺陷 成因分析

Defects Causes Analysis and Quality Management Strategy of Canopy

Seal Welds of AP Series Reactor Pressure Vessel

Zhao Meng Lu Qi

(State Nuclear Power Demonstration Plant CO., LTD. Weihai 264300)

Abstract This paper mainly describes structure of canopy seal weld of reactor pressure vessel and welding

quality control requirements. Based on GTAW argon arc welding theory, the typical defects causes of canopy seal

welds in the reactor pressure vessel of a nuclear power project are analyzed, and the fault tree analysis is used to

find the underlying causes, and the main causes led to defects are demonstrated and determined. On those basis,

management strategy such as tools for preventing human causes, operation experiences, prerequisites check, process

optimization, risk identification and surveillance refinement are proposed.

Keywords Reactor pressure vessel Canopy Quality management Weld defect Cause analysis

中图分类号:TB496 文献标志码:B

文章编号:2095-2465(2022)12-0075-04 DOI: 10.19919/j.issn.2095-2465.2022.12.016

作者简介:赵猛(1989 ~ ),男,本科,工程师,从事核电

工程采购及质量管理工作。

通讯作者:赵猛,E-mail: zhaomeng02@spic.com.cn。

(收稿日期:2022-08-30)

1 背景

反应堆压力容器是核电站中最为核心的主设备之

一。反应堆压力容器顶盖上安装有控制棒驱动机构密

封壳,在其上部安装有导磁半环、线圈组件,用来控

制钩爪组件,从而实现驱动杆的垂直运动,完成落棒、

提棒动作,实现对反应堆的功率控制。

Canopy 焊缝(又称 Ω 焊缝)是核反应堆压力容

器上最薄的一道承压焊缝,其厚度仅约 2 mm。核电

站运行期间,Canopy 焊缝形成的腔室内将充满含硼

酸的一回路冷却剂(带有放射性),同时承受 17.5 ~

21.5 MPa 工作压力,一旦存在质量问题未被检验或存

在应力腐蚀开裂,将存在一回路冷却剂泄漏风险,危

及核电站的安全稳定运行及环境安全 [1]。因此,必须

采取措施保障 Canopy 焊缝的焊接质量。

2 Canopy 焊缝及要求

Canopy 密封焊是 CRDM 管(Control-Rod Device

Mechanism Nozzle,控制棒驱动装置)与行程套管螺

纹连接部位密封壳体焊缝。

由美国西屋公司研发的 AP1000 堆型上,Canopy

焊缝首次在工厂进行焊接。该焊缝焊接技术难度大,

母材壁厚仅 2 mm,焊接坡口无衬垫且为异形坡口,坡

76 2022.06 设备监理

Safety Analysis

安全分析

口间隙 1 mm 左右,坡口间隙变化 0.1 mm 以上需要重

新调整焊接程序。同时对焊接成形要求高,一道填充

焊缝实现双面成形且返修时需将焊缝切割、修复坡口

后重新焊接 [2]。

该焊缝焊接条件要求苛刻。焊接过程易受振动、

温湿度等环境因素影响,因此需严格控制焊接区域温

湿度,避免周边施工影响。同时,焊前对钨极角度、

焊丝长度、焊丝钨极及坡口相对距离进行仔细调整。

调整后进行试运行,确保焊接过程中焊机转动顺畅,

转动过程中钨极、焊丝与坡口相互距离不变。虽焊接过

程仅不到 5 min,但不允许暂停后继续焊接,需一次完成。

每焊接 20 根焊缝,需焊接模拟件验证焊接工艺和焊机

的稳定性,焊机中断作业超过 24 h 需焊接模拟件。

该焊缝焊后要求使用 5 ~ 10 倍放大镜进行目视观

察,不允许存在裂纹、夹杂、气孔等缺陷。目视检查

合格后进行渗透检测,渗透检测按照 ASME BPVC 标

准(美国机械工程师协会 锅炉及压力容器规范)第 V

卷标准要求进行评价。技术要求任何返修工作,应将

原焊缝切割,切割后重新焊接。

3 典型缺陷及原因分析

某项目 Canopy 焊接过程中出现焊缝母材熔透问

题,因该问题较为典型,故对其原因开展分析。

3.1 原理分析

焊接使用自动钨极氩弧焊,将钨棒作为电极,通

电后钨极与工件之间产生电弧,电弧热量熔化母材和

填充金属,形成熔池。焊接时采用脉冲电流,高电平

时熔化焊接金属及母材,低电平时保持不熄弧,以减

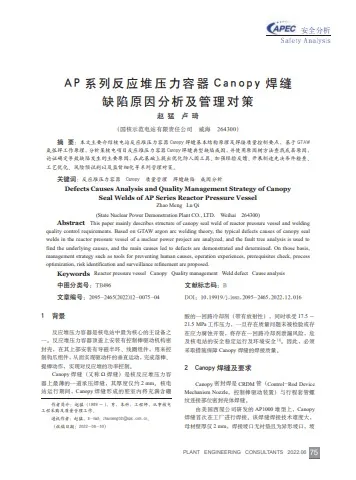

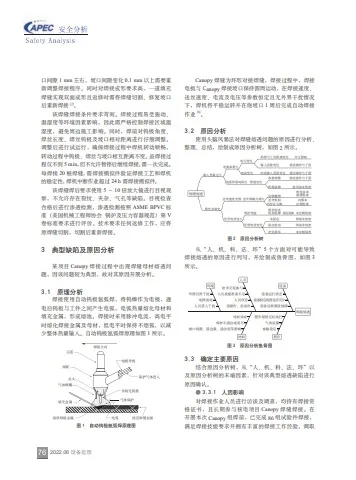

少整体热量输入。自动钨极氩弧焊原理如图 1 所示。

ၠݛথࡰ

߃ࢫ

ਐࡰ

ॄཀྵ

ഘ༹ፊ

ག؊ূຌ

භጒࡰথূຌ

၍ڞटۉ

ԍࢺഘ༹

टࣅභݥ

ഘ༹ԍࢺ

ຌূފࡰༀ ࠦࢷۉ

图 1 自动钨极氩弧焊原理图

Canopy 焊缝为环形对接焊缝,焊接过程中,焊接

电极与 Canopy 焊接坡口保持圆周运动,在焊接速度、

送丝速度、电流及电压等参数恒定且无外界干扰情况

下,焊机将平稳运转并在绕坡口 1 周后完成自动焊接

作业 [3]。

3.2 原因分析

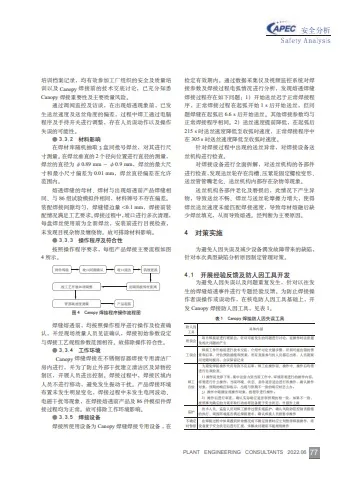

使用头脑风暴法对焊缝熔透问题的原因进行分析、

整理、总结,绘制成原因分析树,如图 2 所示。

භཪފࡰ

ۇٴࡗඤଉ

؊࿄གີࡰ

ۇٴຕ֖ࢷۉ

ࣅუՎۉ

टᇑ߾ॲਐՎࣅ

ࣅยዃՎ

ࣅยዃՎୁۉ

ໃີ܈Վ

ໃີঙ܈Վၭ

൸ྖີࡰ

ၯີࡰ

ऐࠤࠓቱ

࿄ࠦۨ

ۯۨࠦ

౾݀ࠤቱ ࿄ۨॠֱ

࣋ࣅ

ֱമ࿄ॠࡰ

ֱമ࿄ॠࡰ

࿄ۨԍᄢ

ࣅՎ܈ঙ࠶ڞ

ໃີఊ։૰ሺۇٴ

ሗ׀ජ

๑ᆩമ࿄

ൣॠֱ

ాև࿄

ۨॠֱ

ໃີऐࠓ

ా٪ሞறِ

֖ຕۙኝ

ऐഗࠤቱ

ٱဃ֡ፕᇑ߅ᇨ

ٱဃ֡ፕᇑ߅ᇨ

ٱဃ֡ፕᇑ߅ᇨ

๑ᆩമ࿄ॠֱ

ྔ૰ᆖၚ

ࣅՎୁۉ

ࣅՎࡰ क़้ཕାࢷۉ

图 2 原因分析树

从“人、机、料、法、环”5 个方面对可能导致

焊接熔透的原因进行列写,并绘制成鱼骨图,如图 3

所示。

থභཪࡰ

ยԢ

ยԢሏႜጒༀ

रຍڹ֖ᇑ

ටᇵरీጚԢփፁ

ටᇵጒༀ

ဃ֡ፕĂဃۯፕ

జᅴ

ࡰփൣলईᆩ

ೢ੨क़ဤĂٱՉଉĂൣলڪ܈ᆖၚ

ኴႜࡻྜڟڥႾײ

ഘ༹ୁଉ

֖ຕยۨ

ྔևጲ߅ඡ

ۯհྪۉ

ටᇵ߅ඡ

ݴ؊ޏֱॠۨยԢॠ

ยԢሏገ౾݀ࠤቱ

ටᇵ

ৣ࣍

ଙ ײႾ

图 3 原因分析鱼骨图

3.3 确定主要原因

结合原因分析树,从“人、机、料、法、环”以

及原因分析树的末端因素,针对该典型熔透缺陷进行

原因确认。

● 3.3.1 人因影响

对焊接作业人员进行访谈及调查,均持有焊接资

格证书,且长期参与核电项目 Canopy 焊缝焊接。在

开展本次 Canopy 组焊前,已完成 86 组试验件焊接,

满足焊接技能要求并拥有丰富的焊接工作经验。调取

PLANT ENGINEERING CONSULTANTS 2022.06 77

Safety Analysis

安全分析

培训档案记录,均有效参加工厂组织的安全及质量培

训以及 Canopy 焊接前的技术交底讨论,已充分知悉

Canopy 焊接重要性及主要质量风险。

通过调阅监控及访谈,在出现熔透现象前,已发

生送丝速度及送丝角度的偏差,过程中焊工通过电脑

程序及手持开关进行调整,存在人员误动作以及操作

失误的可能性。

● 3.3.2 材料影响

在焊材库随机抽取 3 盘同批号焊丝,对其进行尺

寸测量。在焊丝垂直的 2 个径向位置进行直径的测量,

焊丝的直径为 φ0.89 mm ~ φ0.9 mm,焊丝的最大尺

寸和最小尺寸偏差为 0.01 mm,焊丝直径偏差在允许

范围内。

熔透焊缝的母材、焊材与出现熔透前产品焊缝相

同、与 86 组试验模拟件相同,材料牌号不存在偏差。

装配焊接间隙均匀,焊缝错边量 <0.1 mm,焊接前装

配情况满足工艺要求。焊接过程中,坡口进行多次清理,

每盘焊丝使用前为全新焊丝,安装前进行目视检查,

未发现目视杂物及缠绕物。故可排除材料影响。

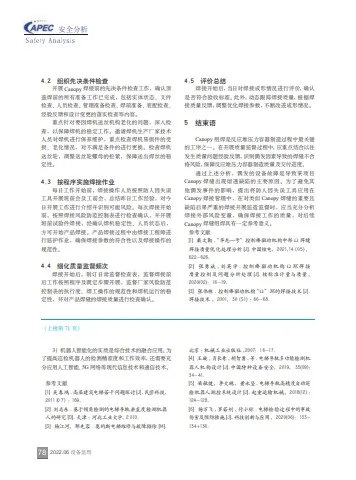

● 3.3.3 操作程序及符合性

按照操作程序要求,每组产品焊接主要流程如图

4 所示。

ᄣॲࡰথ ट߸࣑

Ӏ߾ᅝਸቛ16ၜۙኝ ؛ۙटࡰີਐ

ԝևᄟ౪܈֪ଉ

ೢ੨ൣল

ࢷഐׂ

ೢ੨क़ဤඓණ

图 4 Canopy 焊接程序操作流程图

焊缝熔透前,均按照操作程序进行操作及检查确

认,并经现场质量人员见证确认,焊接初始参数设定

与焊接工艺规程参数范围相符。故排除操作符合性。

● 3.3.4 工作环境

Canopy 焊缝焊接在不锈钢容器焊接专用清洁厂

房内进行,并为了防止外部干扰建立清洁区及异物控

制区,开展人员进出控制。焊接过程中,焊接区域内

人员不进行移动,避免发生振动干扰。产品焊接环境

布置未发生明显变化,焊接过程中未发生电网波动、

电磁干扰等现象,在焊接熔透前产品及 86 件模拟件焊

接过程均为正常。故可排除工作环境影响。

● 3.3.5 焊接设备

焊接所使用设备为 Canopy 焊缝焊接专用设备 , 在

检定有效期内。通过数据采集仪及视频监控系统对焊

接参数及焊接过程电弧情况进行分析,发现熔透焊缝

焊接过程存在如下问题:1)开始送丝迟于正常焊接程

序,正常焊接过程在起弧开始 1 s 后开始送丝,但问

题焊缝在起弧后 6.6 s 后开始送丝。其他焊接参数均与

正常焊接程序相同。2)送丝速度提前降低,在起弧后

215 s 时送丝速度降低至收弧时速度,正常焊接程序中

在 305 s 时送丝速度降低至收弧时速度。

针对焊接过程中出现的送丝异常,对焊接设备送

丝机构进行检查。

对焊接设备进行全面拆解,对送丝机构的各部件

进行检查,发现送丝轮存在沟槽、压紧轮固定螺栓变形、

送丝管管嘴老化、送丝机构内部存在杂物等现象。

送丝机构各部件老化及磨损后,此情况下产生异

物,导致送丝不畅、焊丝与送丝轮摩擦力增大,使得

焊丝送丝速度未能匹配焊接速度,导致母材熔融后缺

少焊丝填充,从而导致熔透。经判断为主要原因。

4 对策实施

为避免人因失误及减少设备偶发故障带来的缺陷,

针对本次典型缺陷分析原因制定管理对策。

4.1 开展经验反馈及防人因工具开发

为避免人因失误以及问题重复发生,针对以往发

生的焊缝熔透事件进行专题经验反馈。为防止焊接操

作者误操作或误动作,在核电防人因工具基础上,开

发 Canopy 焊接防人因工具,见表 1。

防人因

工具 具体内涵

班前会 每日焊接前进行班前会,针对可能发生的问题进行讨论,在操作时注意避

免相关问题的产生

工前会

焊接工作开始前进行技术交底,介绍并讨论关键步骤,识别可能出错的情

景和后果,评估预防措施和预案,所有直接参与的人员都应出席,人员就疑

问处随时提问,会议保留记录

焊工

自检

为避免焊接操作失误导致不良后果,焊工在操作前、操作中、操作后均需

进行自我检查。

1)操作前先停下来,集中注意力到当前工作中,审视将要进行的操作内容:

将要进行什么操作,当前环境、状态、条件是否适合进行该操作,确认操作

对象,预期的响应和指示,出现与预期不一致的响应时怎么办;

2)操作中眼睛注视操作对象,按程序进行操作;

3)操作后进行审查:确认实际响应是否和预期的相一致,如果不一致,

按照事先确定的方案采取行动或将设备置于安全状态,并报告上级

监护 技术人员、监造人员对焊工操作过程实施监护,确认风险防范控制表措施

的执行、周围环境是否满足焊接要求,确认焊接人员按要求操作

不确定

时暂停

在焊接过程中如果遇到异常情况或不确定因素时应立刻暂停焊接操作,将

设备置于安全状态后进行汇报,未解决问题前不能继续操作

表 1 Canopy 焊接防人因失误工具

78 2022.06 设备监理

Safety Analysis

安全分析

4.2 组织先决条件检查

开展 Canopy 焊接前的先决条件检查工作,确认顶

盖焊前的所有准备工作已完成,包括实体状态、文件

检查、人员检查、管理准备检查、焊前准备、装配检查、

经验反馈和设计变更的落实检查等内容。

重点针对要因焊机送丝机构老化的问题,深入检

查,以保障焊机的稳定工作。邀请焊机生产厂家技术

人员对焊机进行保养维护,重点检查焊机易损件的受

损、老化情况,对不满足条件的进行更换。检查焊机

送丝轮,调整送丝轮螺母的松紧,保障送出焊丝的稳

定性。

4.3 按程序实施焊接作业

每日工作开始前,焊接操作人员按照防人因失误

工具开展班前会及工前会,总结昨日工作经验,对今

日开展工作进行介绍并识别可能风险。每次焊接开始

前,按照焊接风险防范控制表进行检查确认,并开展

班前试验件焊接,经确认焊机稳定性、人员状态后,

方可开始产品焊接。产品焊接过程中由焊接工程师进

行监护作业,确保焊接参数的符合性以及焊接操作的

规范性。

4.4 细化质量监督频次

焊接开始后,制订日常监督检查表,监督焊接前

后工作按照程序及既定步骤开展,监督厂家风险防范

控制表的执行度、焊工操作的规范性和焊机运行的稳

定性,并对产品焊缝的焊接质量进行检查确认。

4.5 评价总结

焊接开始后,当日对焊接成形情况进行评价,确认

是否符合验收标准。此外,动态跟踪焊接质量,根据焊

接质量反馈,调整优化焊接参数,不断改进成形情况。

5 结束语

Canopy 组焊是反应堆压力容器制造过程中最关键

的工序之一。在开展质量监督过程中,应重点结合以往

发生质量问题经验反馈,识别偶发因素导致的焊缝不合

格风险,保障反应堆压力容器制造质量及交付进度。

通过上述分析,偶发的设备故障是导致某项目

Canopy 焊缝出现熔透缺陷的主要原因。为了避免其

他偶发事件的影响,提出将防人因失误工具应用在

Canopy 焊接管理中,在对类似 Canopy 焊缝的重要且

缺陷后果严重的焊接开展监造监督时,应当充分分析

焊接外部风险变量,确保焊接工作的质量,对后续

Canopy 焊缝组焊具有一定参考意义。

参考文献

[1] 戴文勤 .“华龙一号”控制棒驱动机构中部 Ω焊缝

焊接质量优化处理分析 [J].中国核电,2021,14(05),

622-626.

[2] 张勇斌 , 刘英学 . 控制棒驱动机构 Ω 环焊接

质量控制及问题分析处理 [J]. 核标准计量与质量 ,

2020(02): 16-19.

[3] 张伟栋 . 控制棒驱动机构“Ω”环的焊接技术 [J].

焊接技术 , 2001,30(S1):66-68.

3)机器人智能化的实质是综合技术的融合应用。为

了提高巡检机器人的检测精准度和工作效率,还需要充

分应用人工智能、5G 网络等现代信息技术和通信技术。

参考文献

[1] 吴春鸿.高层建筑电梯若干问题探讨 [J].民营科技,

2011(0 7):169.

[2] 刘志东 .基于倾角检测的电梯导轨垂直度检测机器

人的研究 [D].天津:河北工业大学,2 010.

[3] 杨江河,邹先容 .奥的斯电梯维修与故障排除 [M].

(上接第 71 页)

北京:机械工业出版社 ,2007: 16-17.

[4] 王璇 ,肖长青,胡智勇,等.电梯导轨多功能检测机

器人机构设计 [J].中国特种设备安全,2019, 35(09):

34-41.

[5] 梁敏健,李大琳,黄永坚 .电梯导轨高精度自动巡

检机器人测控系统设计 [J]. 起重运输机械,2018(12) :

124-128.

[6] 杨万飞 ,罗若钊 ,付小标 .电梯检验过程中的事故

伤害及预防措施 [J].科技创新与应用, 2020(06): 133-

134+136.

PLANT ENGINEERING CONSULTANTS 2022.06 79

Safety Analysis

安全分析

发电机轴承润滑不良的故障分析

朱晓强 1,2 吴博阳 1,2 吴荣根 1,2 罗 智 1,2

(1. 浙江省风力发电技术重点实验室 杭州 310000)

(2. 浙江运达风电股份有限公司 杭州 310000)

摘 要:大型设备风力发电机组的滚动轴承如果发生故障,将直接影响整个风力发电机的安全稳定运行,

因此,滚动轴承故障发生前进行有效且及时的故障分析是十分必要的。本文结合理论分析和机组历史运行数据,

论述了滚动轴承润滑不良故障监测和准确分析的方法,主要针对风力发电机组发电机滚动轴承润滑不良故障,

提出了 RMS 趋势分析法对滚动轴承故障的发展趋势进行分析。通过对轴承振动加速度信号的 RMS 趋势分析,

从而发现轴承润滑不良故障。此分析方法可以用于轴承运行过程故障的监测,对整个风力发电机的故障诊断

和运行维护具有重要意义。

关键词:发电机 滚动轴承 润滑不良 故障分析 均方根 (RMS)

Failure Analysis of Generators Bearing with Poor Lubrication

Zhu Xiaoqiang1,2

Wu Boyang1,2 Wu Ronggen1,2 Luo Zhi1,2

(1. Key Laboratory of Wind Power Technology of Zhejiang Province Hangzhou 310000)

(2. Zhejiang Windey Co., Ltd. Hangzhou 310000)

Abstract The failure of rolling bearings in large equipment wind turbines will directly affect the safe and

stable operation of the entire wind turbine. Therefore, it is necessary to carry out effective and timely fault analysis

before the occurrence of rolling bearing failure. This paper combines theoretical analysis and unit history operation

data, discusses the method of monitoring and accurate analysis of rolling bearing lubrication failure, mainly aiming

at wind turbine generator rolling bearing lubrication failure, it proposes the RMS trend analysis method to analyze the

development trend of rolling bearing failure. The RMS trend analysis of the bearing vibration acceleration signal is

used to detect the bearing lubrication failure. This analysis method can be used for the monitoring of bearing operation

process faults, which is of great significance for the fault diagnosis and operation and maintenance of the whole wind

turbine.

Keywords Generator Rolling bearings Poor lubrication Failure analysis Root mean square (RMS)

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2022)12-0079-04 DOI: 10.19919/j.issn.2095-2465.2022.12.017

作者简介:朱晓强(1971 ~ ),男,本科,助理工程师,从

事风电项目运维管理、质量管理、安全管理工作。

通讯作者:吴博阳,E-mail: wuboyang1992@hotmail.com。

(收稿日期:2022-07-20)

随着全球经济不断发展,尤其是重工业的发展,

使碳排放超标,导致生态系统遭到严重破坏。寻找新

的自然能源并加以利用越来越引起人们的兴趣。由于

风能具有蕴量巨大、分布广泛、可以再生、无污染等

优点,风能的发展和利用早已受到世界各国的重视。

将风的动能转换为电能的关键设备风力发电机组近年

来也得到了快速发展。由于风力发电机组长期运行于

复杂的工况与极端恶劣的工作环境中,使得风力发电

机组中各个零部件容易出现损伤。滚动轴承是风机机

械传动系统和发电机系统的核心部件,轴承的运行状

态直接影响风电机组的整体性能。特别是风力发电机

组这种大型设备的滚动轴承发生了故障,将直接影响

整个风力发电机的安全稳定运行,也有可能造成重大

的财产损失甚至人员伤亡 [1-2]。因此,监测风力发电机

滚动轴承的运行状况,在滚动轴承故障发生前进行有

效且及时的故障分析是十分必要的,对整个风力发电

80 2022.06 设备监理

Safety Analysis

安全分析

机的故障诊断和运行维护具有重要意义。滚动轴承故

障诊断与分析研究方法多种多样,技术也日益成熟,

本文主要针对轴承润滑不良故障进行分析。

1 建模思路和方法

目前,对滚动轴承故障诊断与分析的方法很多,

从滚动轴承的振动加速度信号中提取反映轴承状态的

信息进行故障诊断与分析是最常用的方法,也是最有

效的方法之一,主要分为时域分析、频域分析、时频

分析 [3]。

时域分析是信号分析中常用的分析方法。顾名思

义该分析方法是对信号在时间域进行分析,并根据信

号的时间历程绘制信号的波形。时域分析包括时域波

形分析和时域参数值分析。其中时域参数值分析是通

过统计的方法,选择合适的参数,如均值、均方根值

指标、峰值指标、峭度指标等,提取轴承故障信息。

轴承振动信号通过时域分析方法,可以获得轴承运行

的特征参数,这些特征参数能够有效反映滚动轴承故

障状态 [4-5]。

滚动轴承的频域分析法相较于时域分析法精确度

要高,主要原理是将原始时域特征下的轴承振动加速

度信号变换到频域特征中,轴承振动加速度信号经过

傅里叶变换后,可以得到频谱图中的频率成分组成以

及各个频段内幅值的大小,因此能够获取更详细的故

障信息 [6]。

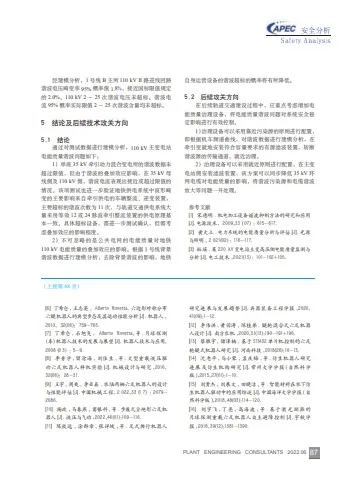

本文中的风电机组发电机轴承润滑不良故障分析

的方法示意图如图 1 所示。

ਸ๔ ናۯे܈႑ࡽ ාࣂփଆݴဆఇ႙ ࠤቱݴဆ ຐ

图 1 故障分析流程图

图 1中的润滑不良分析模型包括了对采集到的风电

机组发电机轴承振动加速度信号的时域及频域分析。通

过该分析模型能够提取到信号中的多个特征参数,可以

很好地对数据进行分析,以便发现轴承润滑不良故障。

2 方法原理及实现

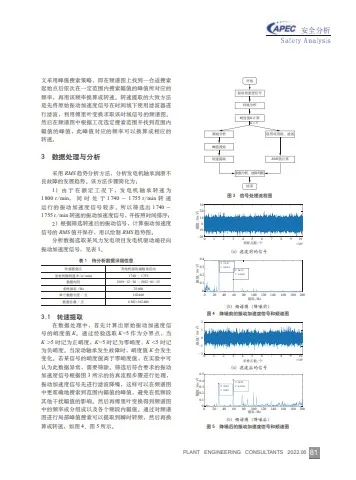

2.1 基于振动加速度信号的时域特征提取

● 2.1.1 滤波

滚动轴承在实际运行过程中振动信号夹杂大量干

扰和噪声,需要对振动加速度信号进行降噪处理,如

果不加必要的处理,会使信号中的特征提取出现问题,

比如准确性降低。在数据处理中,文中使用均值滤波

技术对振动加速度信号进行滤波,以便提取出信号中

的噪声。均值滤波是低通数字滤波的一种。如图2所示,

对信号 x 滤波,滤波输出信号记为 y。

x ኵ୳հഗ y

图 2 信号均值滤波

振动加速度信号 x 经过均值滤波后,噪声信号被

过滤出去。若将原振动信号 x 减去滤波后的信号 y,

便可以得到噪声信号 z [7]。提取出的噪声信号 z 将在本

文中用于计算均方根值。

● 2.1.2 信号趋势项消除

在振动加速度信号获取过程中,传感器等采集设

备由于自身性能原因或受复杂工况干扰,容易产生零

漂,从而导致偏离基线,有时偏离基线的大小还会随

时间发生变化。偏离基线随时间变化的过程称为信号

的趋势项。这类趋势项会直接影响信号分析的准确性,

最好能通过一些方法将其消除。本文采用的去除趋势

项的方法是最小二乘拟合法 [8]。

● 2.1.3 时域指标

时域分析法在一定程度上包含了信号的一些基本

信息,这些基本信息在轴承的故障分析与诊断中起到

了非常重要的作用。不同的量纲指标反映了滚动轴承

振动信号的不同特征,比如以下这些应用较为广泛的

时域指标,包括峰值、均方根值(Root-Mean-Square,

简称 RMS)、峭度系数等。RMS 趋势分析是常见的轴

承故障分析方法之一,本文中将用 RMS 值的变化趋势

来分析轴承是否出现润滑不良故障。文中将使用原始

振动加速度信号 x 经过滤波后提取出的噪声信号 z 来

计算 RMS 值,其中 RMS 数学表达见式 (1)。

RMS (1) z z z

n

n = 1 + + + 2

2

2 2

峭度系数 K 表示样本密度函数的顶峰凸平度和观

测值的分散程度,峭度值越大,说明轴承受到的冲击

程度加剧 [9]。峭度系数对滚动轴承早期故障比较敏感,

一旦轴承发生故障,K 值即增大。因此峭度系数将在

本文中作为故障振动信号的筛选条件之一。

2.2 基于振动加速度信号的频域特征提取

由振动加速度信号中提取转速的方法有多种。本

PLANT ENGINEERING CONSULTANTS 2022.06 81

Safety Analysis

安全分析

文采用峰值搜索策略,即在频谱图上找到一合适搜索

起始点后依次在一定范围内搜索幅值的峰值所对应的

频率,再用该频率换算成转速。转速提取的大致方法

是先将原始振动加速度信号在时间域下使用滤波器进

行滤波,利用傅里叶变换求取该时域信号的频谱图。

然后在频谱图中根据工况选定搜索范围并找到范围内

幅值的峰值,此峰值对应的频率可以换算成相应的

转速。

3 数据处理与分析

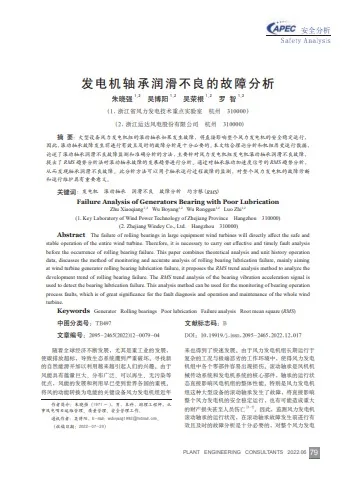

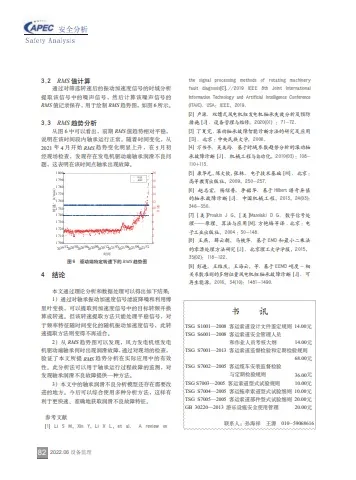

采用 RMS 趋势分析方法,分析发电机轴承润滑不

良故障的发展趋势。该方法步骤简化为:

1) 由 于 在 额 定 工 况 下 ,发 电 机 轴 承 转 速 为

1 800 r/min,同时处于 1 740 ~ 1 755 r/min 转 速

运行的振动加速度信号较多。所以筛选出 1 740 ~

1755 r/min 转速的振动加速度信号,并按照时间排序;

2)根据筛选转速后的振动信号,计算振动加速度

信号的 RMS 值并保存,用以绘制 RMS 趋势图。

分析数据选取某风力发电项目发电机驱动端径向

振动加速度信号,见表 1。

传感器测点 发电机驱动端轴承径向

发电机轴转速 R/(r/min) 1 740 ~ 1 755

数据时间 2019-12-30 ~ 2022-01-25

采样频率 /Hz 25 600

单个数据长度 / 点 102 400

数据总量 / 点 6 302×102400

表 1 待分析数据详细信息

3.1 转速提取

在数据处理中,首先计算出原始振动加速度信

号的峭度值 K。通过经验选取 K=5 作为分界点,当

K >5 时记为正峭度,K=5 时记为零峭度,K <5 时记

为负峭度。当滚动轴承发生故障时,峭度值 K 会发生

变化。若某信号的峭度值高于零峭度值,在实验中可

认为此数据异常,需要筛除。筛选后符合要求的振动

加速度信号根据图 3 所示的仿真流程步骤进行处理,

振动加速度信号先进行滤波降噪,这样可以在频谱图

中更准确地搜索到范围内幅值的峰值,避免在低频段

其他干扰幅值的影响。然后再傅里叶变换得到频谱图

中的频率成分组成以及各个频段内幅值。通过对频谱

图进行局部峰值搜索可以提取到瞬时转频,然后再换

算成转速,如图 4、图 5 所示。

ࡽ႑܈ेۯና

ਸ๔

้ᇘݴဆ

ോ܈ኵKऺ໙

Kǘ5

ຕݴဆĂࠤቱಒ

ຐ

ೕᇘݴဆ ൵ၜၩأĂ୳հ

ኵރ

ገ༵ൽ RMSኵऺ໙

图 3 信号处理流程图

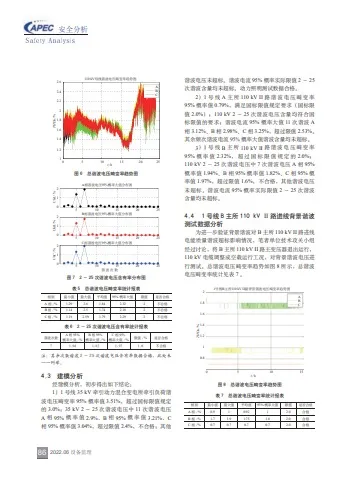

图 4 降噪前的振动加速度信号和频谱图

0123456789 10

×10 ֑ᄣۅຕ0߲ 4

.20

.10

0

10

20

30

(ኵ0ޗ

m0s2

*

(a)滤波前的信号

0 20 40 60 80 100 120 140 160 180 200

ೕ୲0Hz

0

0.1

0.2

0.3

0.4

(ኵ0ޗ

m0s2

*

X 58.75

Y 0.1546

X 29.25

Y 0.3913

(b)频谱图(降噪前)

图 5 降噪后的振动加速度信号和频谱图

012345678 9 10

֑ᄣۅຕ0߲

.2

.1

0

1

2

(ኵ0ޗ

m0s2

*

×104

(a)滤波后的信号

0 20 40 60 80 100 120 140 160 180 200

ೕ୲0Hz

0

0.1

0.2

0.3

0.4

0.5

(ኵ0ޗ

m0s2

*

X 29.25

Y 0.355

X 58.75

Y 0.413 8

(b)频谱图(降噪后)

82 2022.06 设备监理

Safety Analysis

安全分析

3.2 RMS 值计算

通过对筛选转速后的振动加速度信号的时域分析

提取该信号中的噪声信号,然后计算该噪声信号的

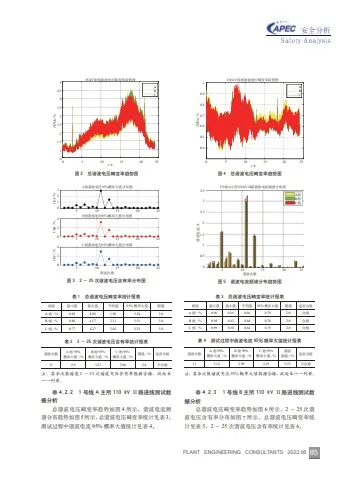

RMS 值记录保存,用于绘制 RMS 趋势图,如图 6 所示。

3.3 RMS 趋势分析

从图 6 中可以看出,前期 RMS 值趋势相对平稳,

说明在该时间段内轴承运行正常。随着时间变化,从

2021 年 4 月开始 RMS 趋势变化明显上升,在 5 月初

经现场检查,发现存在发电机驱动端轴承润滑不良问

题,这表明在该时间点轴承出现故障。

2019/122020/032020/062020/092020/122021/032021/062021/092021/12

้क़

1700

1710

1720

1730

1740

1750

1760

1770

1780

1790

1800

ገ0DŽr0minDž

0

2

4

6

8

10

12

14

16

18

20

RMS

ገ

RMS

图 6 驱动端特定转速下的 RMS 趋势图

4 结论

本文通过理论分析和数据处理可以得出如下结果:

1)通过对轴承振动加速度信号滤波降噪和利用傅

里叶变换,可以提取到加速度信号中的目标转频并换

算成转速。但该转速提取方法只能处理平稳信号,对

于频率特征随时间变化的随机振动加速度信号,此转