PLANT ENGINEERING CONSULTANTS 2023.06 47

检验与技术

Inspection and Technology

1.1 改造前的运行时间和加、卸载率

为了更好地了解空压机的加、卸载情况,分别对

2 台空压机各运行 2 周,采集空压机加、卸载率,加、

卸载率见表 1。

空压机型号 ZT110 1# 机 ZT110 2# 机

加载功率 /kW 110 115

平均加载功率 /kW 112.5

卸载功率 /kW 33 39

平均卸载功率 /kW 36

运行时间 /h 285 285

加载时间 /h 90 90

加载率 /% 31.58 31.58

卸载率 /% 68.42 68.42

平均加载率 /% 31.58

表 1 空压机加、卸载率表

1.2 改造前每年用电量

2 台空压机改造前每年用电量可按式 (1) 、式 (2)

计算,改造前年用电量计算结果见表 2。

加载用电 = 每年总运行时间 × 加载率 × 加载功率 (1)

空载用电 = 每年总运行时间 × 卸载率 × 卸载功率 (2)

总运行时间 /h 6 912 卸载功率 /kW 36

加载率 /% 31.58 加载用电量 /(kW.h) 245566

加载功率 /kW 112.5 卸载用电量 /(kW.h) 170 250

卸载率 /% 68.42 总用电量 /(kW.h) 415 816

表 2 改造前年用电量表

2 系统改造思路

系统控制原理:将一台空压机改造成变频机,另

一台空压机作为备用机。平时运行变频空压机,变频

空压机随着耗气量的变化自动调节排气量,以达到节

能的目的。当变频空压机故障时,自动投入备用机并

工频运行以保证供气的连续性 [2]。图 1 为技改后的空

压机采用变频调速恒压供气控制系统原理图。

图 1 系统原理框图

ۉᇸ Վೕഗ

PID უ૰Վໃഗ

ࢽᆩ ࠸ഘئ უऐ ऐۯۉ

ۨߴ૰უ

变频调速系统将压缩气管网的压力作为调控对象,

压力变送器将空压储的压力转变为电信号传输给变频

器进行比例积分微分控制(PID),压力实际变送值再与

给定值进行比对,并根据差值的大小按设定的 PID 模式

运行,传输控制信号去控制变频器的输出电压和频率,

调整空压机电机的转速,使实际运行压力始终保持在

设定值。另外,空压机从静止到平稳转速将由变频器

实现软启动,避免启动时大电流对电网的影响和设备

的机械冲击 [3]。

3 电气控制回路设计

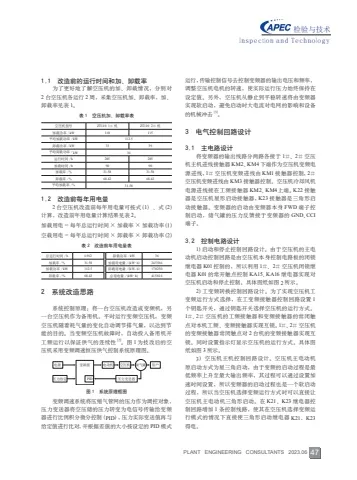

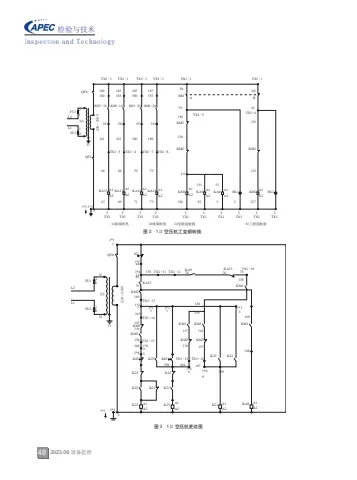

3.1 主电路设计

将变频器的输出线路分两路各接于 1#、2# 空压

机主机进线接触器 KM2、KM4 下端作为空压机变频电

源进线,1# 空压机变频进线由 KM1 接触器控制,2#

空压机变频进线由 KM3 接触器控制。空压机冷却风机

电源进线接在工频接触器 KM2、KM4上端。K22 接触

器是空压机星形启动接触器,K23 接触器是三角形启

动接触器。变频器的启动由变频器本身 FWD 端子控

制启动,储气罐的压力反馈接于变频器的 GND、CCI

端子。

3.2 控制电路设计

1)启动和停止控制回路设计。由于空压机的主电

动机启动控制回路是由空压机本身控制电路板的闭锁

继电器 K01 控制的,所以利用 1#、2# 空压机闭锁继

电器 K01 的常开触点控制 KA15、KA16 继电器实现对

空压机启动和停止控制。具体图纸如图 2 所示。

2)工变频转换控制回路设计。为了实现空压机工

变频运行方式选择,在工变频接触器控制回路设置 1

个钥匙开关,通过钥匙开关选择空压机的运行方式。

1#、2# 空压机的工频接触器和变频接触器的常闭触

点对本机工频、变频接触器实现互锁。1#、2# 空压机

的变频接触器常闭触点对 2 台机的变频接触器实现互

锁。同时设置指示灯显示空压机的运行方式。具体图

纸如图 3 所示。

3)空压机主机控制回路设计。空压机主电动机

原启动方式为星三角启动,由于变频的启动过程是最

低频率上升至最大输出频率,其过程可以通过设置加

速时间设置,所以变频器的启动过程也是一个软启动

过程,所以当空压机选择变频运行方式时可以直接让

空压机主电动机三角形启动。在 K21、K23 继电器控

制回路增加 1 条控制线路,使其在空压机选择变频运

行模式的情况下直接使三角形启动继电器 K21、K23

得电。

48 2023.06 设备监理

检验与技术

Inspection and Technology

图 2 1# 空压机工变频转换

TX1.1

160 162 185 187 58

SB1

59

130

KM3

110

KM2

111

KM1

126

KA9

83

KA0

111 13

3

HL1

2

KM2

112

KM1

131

TX1.6

61

60

A B

TX1.5

HL2

127

350 353 350 353

K01.1# K08.1# K01.2# K08.2#

351

220ċ230 V

QF4

1

1

2

2

L2

L1

FU1

[e]

FU2

T1

354 351 354

161

QF5

163 186 188

66 68 70 72

KA15 A1

A2

A1

A2

A1

A2

A1

A2

A1

A2

A1

A2

A1

A2

A1

A2

KA13 KA16 KA14

67

2

1*11*1

69 71 73

TX1.3 TX1.4 TX1.7 TX1.8

TX1.1 TX1.1 TX1.1 TX1.1 TX1.1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

2

TX1

1#ࠤቱཕऐ 2#ࠤቱཕऐ 1#Վೕথةഗ 1#߾ೕথةഗ

L2

FU1

220ċ230 V

31

1

1

2

2

QF6

1

1*1

S2

1*1

44

1*4

11

80

KA15 79

KM2

169

TX1.17

1*1

3 1*1

3 165

TX1.14

135

KM1

116

KM2

134 TX1.13

164 1*4

6

2*8

K02

K23

K22

K22 A1

A2

A1

A2

A1

A2

A1

A2

2

1*1 1*1

K23 K21 KA8

K21

K22

358

TX1.15

136

KM2

117

KM1

3

1*1

119

KM1

118

KM2

137

TX1.16

167

1*4

8

9

1*4 359

K22 K21

168

KM1

169

3

1*1

KM1

138

78

KA13 TX1.18

76 KA9 170 TX1.11 TX1.11 74

120

166

K21

K23 K03

3

[e]

FU2

32

T1

L1

图 3 1# 空压机更改图

PLANT ENGINEERING CONSULTANTS 2023.06 49

检验与技术

Inspection and Technology

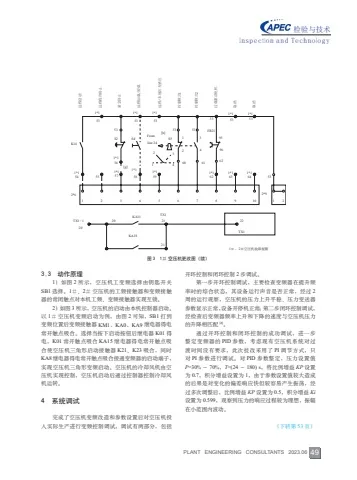

3.3 动作原理

1)如图 2 所示,空压机工变频选择由钥匙开关

SB1 选择。1#、2# 空压机的工频接触器和变频接触

器的常闭触点对本机工频、变频接触器实现互锁。

2)如图 3 所示,空压机的启动由本机控制器启动。

以 1# 空压机变频启动为例,由图 2 可知,SB1 打到

变频位置后变频接触器 KM1、KA0、KA9 继电器得电

常开触点吸合。选择当按下启动按钮后继电器 K01 得

电,K01 常开触点吸合 KA15 继电器得电常开触点吸

合使空压机三角形启动接触器 K21、K23 吸合,同时

KA8继电器得电常开触点吸合接通变频器的启动端子,

实现空压机三角形变频启动。空压机的冷却风机由空

压机实现控制,空压机启动后通过控制器控制冷却风

机运转。

4 系统调试

完成了空压机变频改造和参数设置后对空压机投

入实际生产进行变频控制调试,调试有两部分,包括

开环控制和闭环控制 2 步调试。

第一步开环控制调试,主要检查变频器在提升频

率时的综合状态,其设备运行声音是否正常,经过 2

周的运行观察,空压机的压力上升平稳、压力变送器

参数显示正常,设备开停机正常;第二步闭环控制调试,

经检查后变频器频率上升和下降的速度与空压机压力

的升降相匹配 [4]。

通过开环控制和闭环控制的成功调试,进一步

整定变频器的 PID 参数,考虑现有空压机系统对过

渡时间没有要求,此次技改采用了 PI 调节方式,只

对 PI 参数进行调试。对 PID 参数整定,压力设置值

P=30% ~ 70%,T=(24 ~ 180) s,将比例增益 KP 设置

为 0.7,积分增益设置为 1,由于参数设置值较大造成

的后果是对变化的偏差响应快但较容易产生振荡,经

过多次调整后,比例增益 KP 设置为 0.5,积分增益 Ki

设置为 0.599,观察到压力的响应过程较为理想,振幅

在小范围内波动。

(下转第 53 页)

图 3 1# 空压机更改图(续)

K14

1*1

54

2*6

1

远程启动 远程程序停止 紧急停止 远程加载0卸载

远程0本地压力感应 控制模式1

控制模式2 过载驱动电机 取消取消

TX1.1

20

20

KA11

21

TX1

KA18

21

22

TX1

1$ 、2$უऐࠤቱԒয়

55

1*1

1*1

S2

53

53 53 53

S4'

53 [h] From

line 24

S5

53

3

FR21

95

96

62

4

61

53 53 53

1*1 1*1 1*1 1*1 1*1

56

[g] 1 4

3 2

60

2

1

1*1 1*1 1*1 1*1 1*1 57 58 59 62 63 64 53

2 3 4 5 6 7 8 9 10 1 2

2*9

50 2023.06 设备监理

检验与技术

Inspection and Technology

作者简介:张存文(1976 ~ ),男,本科,高级工程师,从

事煤矿机械化、自动化和智能化方面的工作。

通讯作者:张存文,E-mail:ybmkdlb1@126.com。

(收稿日期:2023-09-05)

液压站重力下放在提升机系统中的应用

张存文

(甘肃华亭煤业集团公司 平凉 744100)

摘 要:本文针对液压站重力下放控制系统展开设计分析,通过设计一款重力下放的提升机系统,以解

决矿井工作中的运行问题。通过合理设计提升机控制系统控制原理、硬件配置、软件设计,并通过最终的功

能测试。设计结果表明基于液压站重力下放的提升机系统的运行速度、温度控制等功能更加完善,提升机系

统的应用效率提升,并具有广阔的应用前景。

关键词:提升系统 液压站 重力下放 安全

Application of Gravity Lowering in Lifting System

Zhang Cunwen

(Gansu Huating Coal Industry Group Company Pingliang 744100)

Abstract This paper designs and analyzes the gravity lowering control system of the hydraulic station,

and designs a gravity lowering lifting machine system to solve the operation problems in the mine work. Through

reasonable design elevator control system control principle, hardware configuration, software design, and through the

final function test, the design results show that based on the hydraulic station gravity lowering lifting system running

speed, temperature control function is more perfect, improve the application efficiency of machine system, has a broad

prospect.

Keywords Lifting system Hydraulic station Gravity lowering Safety

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)12-0050-04 DOI: 10.19919/j.issn.2095-2465.2023.12.013

液压站是现代化工业生产的重要设备之一 , 它在

现代机械和冶金制造行业中发挥着不可替代的作用[1]。

煤矿生产过程中,绝大多数的煤矿通常只安装 1 台提

升机完成提升工作,正常运转模式下,电动机运转带

动减速器运动,减速器通过齿轮联动带动卷筒运转,

从而实现矿井内外人力、材料的运输,依靠提升机的

升降工作实现。若提升机升降工作中出现电源及传动

系统故障情况,此时提升机自动紧急制动,制动器则

会立即抱死,提升系统也无法运行,相关人员及设备

也会困在矿井内,若提升系统不能快速修复,井下人

员的生命安全和财产安全难以保障,埋下更大的安全

隐患 [2]。通常煤矿现场通过使井筒的高度与实际工作

水平面平行来解决这样的安全隐患问题,但是由于提

升机到矿井进口还有一定的距离,当人员离开罐笼时

会存在潜在的安全风险。为确保矿井提升系统的安全

性,对在提升机系统无法运行时也可以保障罐笼上升

到安全位置的研究非常必要 [3]。基于此,本文展开提

升机系统设计分析。

1 重力下放控制原理与保护

针对矿井提升系统应急运行,在提升机液压站控

制系统增加重力下放功能,来提高系统的可靠性和安

全性。正常液压站控制系统有 3 种控制模式,分别为

重力下放模式、安全自动模式与工作制动模式 [4]。

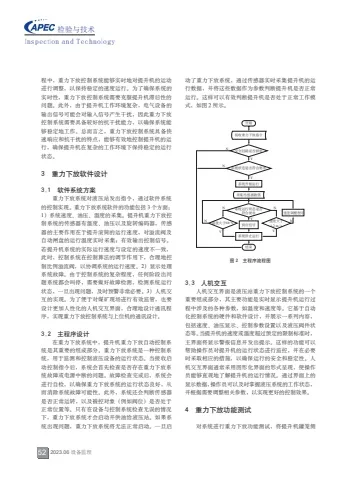

1.1 控制原理

重力下放的实现在于通过两侧提升机不平衡发力,

实现液压站的手动切换,在远程操作台上安装控制手

PLANT ENGINEERING CONSULTANTS 2023.06 51

检验与技术

Inspection and Technology

柄,给定压力将输出闸的压力运送至液压站内,通过

有效控制输出闸压力,控制提升机在矿井内的运行速

度,以实现罐笼运行速度的控制,让罐笼上下升降。

提升机重力下放原理示意图如图 1 所示。

图 1 提升机重力下放原理示意图

提升机系统运行时,要限制其运行速度在 1 m/s

左右,且最高运行速度不得超过 1.2 m/s。一旦提升系

统在运行过程中超过了设定值,此时控制系统会发出

警示,通过声光报警的方式提示工作人员,同时自动

断阀关闭电源,确保提升机能够安全制动,避免发生

安全事故。

1.2 功能实现

重力下放系统功能以制动手柄控制液压站油压实

现,调节提升机的运行速度,提升速度由测速电机反

馈来检测。手动操作状态下,提升机的下放速度被限制

在小于 1.0 m/s 运行,最大速度保护设定为 1.2 m/s

[5]。

1.3 安全保护

1) 超速保护。为防止重力下放系统超速,液压站

利用测速电机反馈速度并进行保护,超速保护值设定

为 1.2 m/s。若罐笼实际速度超过 1.2 m/s,保护功能

将会使液压站安全回路跳闸,使提升机抱闸停车。

2) 闸盘温度保护。当采用重力下放,罐笼两侧不

平衡力较大时,其制动将引起闸盘温度的升高,闸盘

温度太高,会影响其制动力。因此在使用重力下放过

程中,对闸盘温升进行监测,一旦闸盘表面温度超过

70 ℃,立即停止重力下放,待闸盘表面温度冷却到

50 ℃ 以下再继续进行重力下放。同时,在使用重力下

放时,需增加闸盘的强迫通风。

3) 急停及安全回路保护。重力下放模式硬件安全

回路接入液压站系统安全回路,系统在司机台上配有

急停操作按钮,遇到紧急情况,司机可以通过操作紧

急停止按钮,在确保安全的情况下制动,充分保障自

身安全 [6]。

2 重力下放硬件配置

液压站重力下放控制系统的硬件构建包括直流电

源、电源柜以及操作手柄等,以实现提升机系统的有

效控制。

1) 直流 24 V 备用油泵。此泵安装在液压站上,在

重力下放功能下能够提供足够的松闸压力。

2) 电源柜。重力下放系统所使用的直流泵电源,

具备过电流保护功能,电源柜中包含 1 套免维护后备

电池,以满足重力下放系统使用过程中的供电需求,

确保具备 30 min 的松闸时间,并配置 1 套充电器,满

足后备电池充电。电源柜配置备用油泵控制回路及保

护,实现备用油泵启停控制。

3) 液压站操作手柄。液压站控制手柄含 2 路电位

器给定,其中 1 路在正常模式运行,另 1 路在重力下

放模式运行。针对重力下放输出位置给定 1 个控制电

磁阀,在有效调节闸压力的基础上实现提升机运行速

度的控制,以实现容器的升降。该手柄安装在提升机

系统操作台上。

4) 重力下放钥匙开关(带有自复位功能)。该开

关可以与闸控系统的安全回路有效连接,从而实现联

锁保护。当发生危险事件时,例如系统出现故障或其

他不安全条件发生,重力下放装置会自动将开关触发

关闭,以防止造成进一步的危害或加剧风险。

5) 速度指针表。速度指针表是一种被安装在提升

机系统操作台上的仪表,其主要功能是在提升机处于

重力下放模式时,显示重力下放系统的运行速度。该

指针表便于操作人员观察和监测系统运行速度。

6) 重力下放继电器。安装在液压站系统控制柜

内,需对液压站闸控柜内部分继电器逻辑进行修改和

完善。

重力下放控制系统是一种用于提升机的控制系统,

具备响应速度快和抗干扰性的特点。在提升机运行过

52 2023.06 设备监理

检验与技术

Inspection and Technology

程中,重力下放控制系统能够实时地对提升机的运动

进行调整,以保持稳定的速度运行。为了确保系统的

实时性,重力下放控制系统需要克服提升机滞后性的

问题。此外,由于提升机工作环境复杂,电气设备的

输出信号可能会对输入信号产生干扰,因此重力下放

控制系统需要具备较好的抗干扰能力,以确保系统能

够稳定地工作。总而言之,重力下放控制系统具备快

速响应和抗干扰的特点,能够有效地控制提升机的运

行,确保提升机在复杂的工作环境下保持稳定的运行

状态。

3 重力下放软件设计

3.1 软件系统方案

重力下放系统对液压站发出指令,通过软件系统

的控制实现。重力下放系统软件的功能包括 3 个方面:

1)系统速度、油压、温度的采集。提升机重力下放控

制系统的传感器有温度、油压以及旋转编码器,传感

器的主要作用在于提升滚筒的运行速度,对溢流阀及

自动闸盘的运行温度实时采集;有效输出控制信号。

若提升机系统的实际运行速度与设定的速度不一致,

此时,控制系统在控制算法的调节作用下,合理地控

制比例溢流阀,以协调系统的运行速度。2)显示处理

系统故障。由于控制系统的复杂程度,任何阶段出问

题系统都会叫停,需要做好故障检测,检测系统运行

状态,一旦出现问题,及时预警非常必要。3)人机交

互的实现。为了便于对煤矿现场进行有效监管,也要

设计更加人性化的人机交互界面,合理地设计通讯程

序,实现重力下放控制系统与上位机的通讯设计。

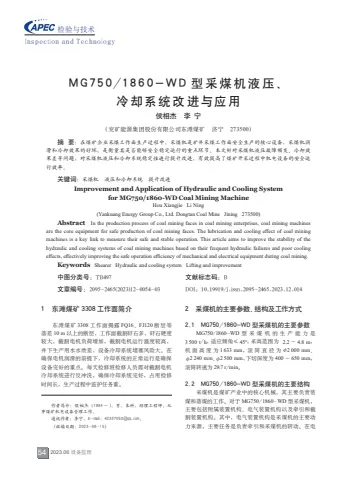

3.2 主程序设计

在重力下放系统中,提升机重力下放自动控制系

统是其重要的组成部分。重力下放系统是一种控制系

统,用于监测和控制液压设备的运行状态。当接收启

动控制指令后,系统会首先检查是否存在重力下放系

统故障或电源中断的问题。故障检查完成后,系统会

进行自检,以确保重力下放系统的运行状态良好,从

而消除系统故障可能性。此外,系统还会判断传感器

是否正常运转,以及被控对象(例如阀位)是否处于

正常位置等。只有在设备与控制系统检查无误的情况

下,重力下放系统才会启动并供油给液压站。如果系

统出现问题,重力下放系统将无法正常启动。一旦启

动了重力下放系统,通过传感器实时采集提升机的运

行数据,并将这些数据作为参数判断提升机是否正常

运行。这样可以有效判断提升机是否处于正常工作模

式,如图 2 所示。

图 2 主程序流程图

ਸ๔

থዘ૰ူݣኸସ

N ۉۖޏୟ࣮Ҿඇ

N N

N N

N

Y

Y

Y

Y

Y

ဣཥጒༀࢇޙޏᄲ൱

ဣཥਸ๔ሏႜ

֑णߌدഗຕኵ

ޏဣཥሏႜጒༀ

ᄲ൱ࢇޙ

ࡽ࿋႑ڟ °C ᇀ60ۇٴ܈࿒

ᇀۇٴ܈

1.2 m0s

Ⴞײኝۙ܈

ဣཥཕኹሏႜ

ຐ

3.3 人机交互

人机交互界面是液压站重力下放控制系统的一个

重要组成部分,其主要功能是实时显示提升机运行过

程中涉及的各种参数,如温度和速度等。它基于自动

化控制系统的硬件和软件设计,并展示一系列内容,

包括速度、油压显示、控制参数设置以及液压阀件状

态等。当提升机的速度或温度超过预定的限制标准时,

主界面将显示警报信息并发出提示。这样的功能可以

帮助操作员对提升机的运行状态进行监控,并在必要

时采取相应的措施,以确保运行的安全和稳定性。人

机交互界面通常采用图形化界面的形式呈现,使操作

员能够直观地了解提升机的运行情况。通过界面上的

显示数据,操作员可以及时掌握液压系统的工作状态,

并根据需要调整相关参数,以实现更好的控制效果。

4 重力下放功能测试

对系统进行重力下放功能测试,将提升机罐笼侧

PLANT ENGINEERING CONSULTANTS 2023.06 53

检验与技术

Inspection and Technology

装一部分重量材料,当罐笼行驶到中间位置时,确保

操作室内的信号正常,能完成通讯,此时切断传动系统,

检查液压站重力下放电源柜电源及相关设备是否正常,

准备工作完成后,将司机台液压站自锁开关选择重力

下放模式,并按下启动按钮,推动自流泵向前行驶,

操作手柄控制前进力度,向前推动手柄时,提升机的

运行速度提升,反之,往回拉制动手柄,闸压力减小,

提升机运行速度减小。控制闸手柄压力给定,待液压

站处于贴闸、提升机开始运行时,确保手柄操作恒定,

并在操作台放置速度指针表,帮助司机控制提升机的

运行速度,控制下放速度在 1.0 m/s 左右,若速度超

过 1.2 m/s,将出现超速保护急停,直流泵也将停止,

油压为 0,液压站制动。同时需密切关注闸盘温度,

不超过保护值,否则待闸盘冷却温度降低后再进行操

作。根据功能测试结果来看,系统运行速度最终稳定

在 1 m/s,稳定性好,显著提高了系统控制精度,能

满足提升机下放稳定控制的基本要求。

5 结束语

综上所述,重力下放系统是煤矿提升机安全、高效、

(上接第 49 页)

5 结果分析

变频改造后空压机耗电数据,见表 3。

空压机型号 ZT110 1# 机 ZT110 2# 机

平均加载功率 /kW 52 55

加载率 /% 100

年运行时间 /h 3 456 3 456

年耗电量 /(kW.h) 179712 190 080

年总节约电量 /(kW.h) 46 024

表 3 改造后耗电数据表

变频技改后空压机总年耗电量约为 369 792 kW.h,

改造后年节约电量约为 46 024 kW.h,节约电量约为

11.07%,按照笔者单位用电均价 0.8 元 /(kW.h) 计算,

改造后每年将为单位节约电费支出约 36 820 元。变频

技改提高了空压电动机的转速精度,实现了输出气量

随着电机转速的改变而改变,精确地控制空压管网压

力,保证了压缩空气输出与生产车间所需的气量相匹

配,很好地满足了车间的生产需求,较好地提高了产

品质量。变频技改提高了设备及管网稳定性,减少了

设备及电网的冲击,减小了设备维护和维修量,大大

降低了运行成本。

参考文献

[1] 辛庚嘉 , 王学斌 ,张连岗 .阿特拉斯透平空压机的

检修标准与实施 [J].设备管理与维修,2022(11):75-77.

[2] 杨茹 ,张朝江 ,姜洪松 .变频器在空压机自动恒压

供气节能改造中的应用 [J].电气应用 ,2008,27(24):30-

33.

[3] 翟世宽.变频器在空压机恒压供气改造中的应用[J].

电机与控制应用 ,2012,39(3):40-43.

[4] 黄伟辉 ,潘煜再.PLC 和变频器在螺杆式空压机节能

改造中的应用 [J].企业科技与发展 ,2011(19):52-53,68.

稳定的关键,在此基础上本文通过软件开发设计完善

人机交互功能并做好重力下放测试,解决提升机运转

阶段出现的运行故障,帮助提升机在短时间故障的情

况下依靠提升机系统的重力下放功能,将困于矿井内

的工作人员运输到安全位置,从而确保矿井提升机系

统安全、稳定、高效的运行。

参考文献

[1] 刘峰 .变频器在煤矿提升机控制系统中的应用 [J].

机械管理开发 ,2021,36(1):194-195,200.

[2] 刘 坤良 , 刘同 欣 , 徐 永 福 ,等 .智能 闸 控系

统 在 矿井提 升 机 制动系统中的应用 [J]. 矿山机

械 ,2021,49(3):22-26.

[3] 闫雷.E143 液压系统在新集一矿西副井的应用与改

进 [J].国际援助 ,2021(1):171-173.

[4] 张志梅 . 矿井提升机重力下放自动控制系统设计与

应用研究 [J].机械管理开发 ,2022,37(9):282-284.

[5] 高斌斌 ,吴晓霞 .PLC 在矿井提升机变频控制系统

中的应用 [J].机械工程与自动化 ,2022(5):211-213.

[6] 毛玉虎 .副立井提升中重力下放和辅助提升系统的

应用 [J].能源技术与管理 ,2023,48(1):97-99.

54 2023.06 设备监理

检验与技术

Inspection and Technology

作者简介:侯相杰(1984 ~ ),男,本科,助理工程师,从

事煤矿机电设备管理工作。

通讯作者:李宁,E-mail:42337053@qq.com。

(收稿日期:2023-08-15)

M G75 0/18 6 0-W D 型采煤机液压、

冷却系统改进与应用

侯相杰 李 宁

(兖矿能源集团股份有限公司东滩煤矿 济宁 273500)

摘 要:在煤矿企业采煤工作面生产过程中,采煤机是矿井采煤工作面安全生产的核心设备,采煤机润

滑和冷却效果的好坏,是衡量其是否能够安全稳定运行的重点环节。本文针对采煤机液压故障频发、冷却效

果差等问题,对采煤机液压和冷却系统稳定性进行提升改进,有效提高了煤矿开采过程中机电设备的安全运

行效率。

关键词:采煤机 液压和冷却系统 提升改进

Improvement and Application of Hydraulic and Cooling System

for MG750/1860-WD Coal Mining Machine

Hou Xiangjie Li Ning

(Yankuang Energy Group Co., Ltd. Dongtan Coal Mine Jining 273500)

Abstract In the production process of coal mining faces in coal mining enterprises, coal mining machines

are the core equipment for safe production of coal mining faces. The lubrication and cooling effect of coal mining

machines is a key link to measure their safe and stable operation. This article aims to improve the stability of the

hydraulic and cooling systems of coal mining machines based on their frequent hydraulic failures and poor cooling

effects, effectively improving the safe operation efficiency of mechanical and electrical equipment during coal mining.

Keywords Shearer Hydraulic and cooling system Lifting and improvement

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)12-0054-03 DOI: 10.19919/j.issn.2095-2465.2023.12.014

1 东滩煤矿 3308 工作面简介

东滩煤矿 3308 工作面揭露 FQ16、FJ120 断层等

落差 10 m 以上的断层,工作面截割矸石多,矸石硬度

较大,截割电机负荷增加,截割电机运行温度较高,

井下生产用水水质差,设备冷却系统堵塞风险大。在

确保电机润滑的前提下,冷却系统的正常运行是确保

设备完好的重点。每天检修班检修人员需对截割电机

冷却系统进行反冲洗,确保冷却系统完好,占用检修

时间长,生产过程中监护任务重。

2 采煤机的主要参数、结构及工作方式

2.1 MG750/1860-WD 型采煤机的主要参数

MG750/1860-WD 型采煤机的生产能力是

3 500 t/h,适应倾角≤ 45°,采高范围为 2.2 ~ 4.8 m,

机面高度为 1 633 mm,滚 筒 直 径 为φ2 000 mm、

φ2 240 mm、φ2 500 mm,下切深度为 400 ~ 650 mm,

滚筒转速为 29.7 r/min。

2.2 MG750/1860-WD 型采煤机的主要结构

采煤机是煤矿产业中的核心机械,其主要负责装

煤和落煤的工作。对于 MG750/1860-WD 型采煤机,

主要包括附属装置机构、电气装置机构以及牵引和截

割装置机构。其中,电气装置机构是采煤机的主要动

力来源,主要任务是负责牵引和采煤机的转动。在电

PLANT ENGINEERING CONSULTANTS 2023.06 55

检验与技术

Inspection and Technology

气装置中,所有的电机都是具有防爆功能的电动机,

电子水冷技术也运用其中,其目的就在于提高采煤机

的生产效率,并且保证采煤机运行的安全性。促使采

煤机沿着工作面行走是采煤机牵引装置的最主要的功

能,可以保障将煤及时运走。采煤机的截割装置的主

要工作方式就是通过上、下、左、右摇臂来刮取更多

更深层的煤,滚筒的驱动是由截割电动机来完成的。

2.3 MG750/1860-WD 型采煤机的具体工作

方式

在 MG750/1860-WD 型采煤机的实际工作中,大

致可以分为 2 种采煤工作面:普采工作面和综采工作

面。一般情况下,单滚筒的采煤机是普采工作面通常

采用的工作设备,而综采工作面的工作设备一般是双

滚筒采煤机。其中,单滚筒采煤机的最大优势是可以

提高采煤机工作面的利用效率,其对于生产能力的提

高十分有效。对于双滚筒的采煤机来说,其形式是在

两端各自分别安装 1 个滚筒,这 2 个滚筒分为前滚筒

和后滚筒,两者的工作区域有明显的分工,前滚筒主

要在上面割煤顶,而后滚筒主要负责在下割底煤。

3 研究采煤机冷却系统、液压系统重要性

在煤矿企业采煤工作面生产过程中,采煤机是矿井

采煤工作面安全生产的核心设备,采煤机润滑和冷却效

果的好坏,是衡量其是否能够安全稳定运行的重点环节。

本文根据采煤机液压故障频发、冷却效果差等缺点,对

采煤机液压和冷却系统稳定性进行提升改进,有效提高

了煤矿开采过程中机电设备的安全运行效率 [1]。

基于不断推进矿井采煤工作面的影响,工作面生

产中会逐步增多形成热量的电气设备。温度太高不但

使矿井机电设备的应用年限缩短,而且增加故障发生

的可能性,从而不利于生产效率的提升。而对于煤矿

机电设备的稳定运行而言,采煤机液压以及冷却系统

具备非常关键的作用。如何提高采煤机冷却效果及减

少液压系统故障,以提高煤矿开采的安全稳定性,这

是目前亟待解决的问题。

4 煤机采煤机冷却系统、液压系统故障

根据 3308 综采工作面生产经验,煤机采煤机冷却

系统、液压系统常发故障有以下几个方面:

1)丝头座开裂漏油。丝头座连接电磁阀和油管、

油管改向等,由于采煤机运行时振动较大,丝头座经

常因煤机振动开裂,造成煤机漏油故障。

2)电机冷却水管道堆积杂质。随着长期应用喷雾

水管,一些杂质(煤屑、小石块、淤泥等)被携带其中,

当长期没有清理喷雾泵箱过滤网,或者过滤网锈蚀而

失效之后,管道中集聚杂质,从而堵塞冷却管线。

3)锈蚀液压原件。采煤机中存在若干过滤器、节

流阀、减压阀、安全阀、流量计等,在进行应用时会

面临程度不一的锈蚀现象,一些开关阀严重锈蚀,如

果没有及时更换,那么其水压控制作用会丧失,从而

使冷却水部分支线长时间处在高压状态中。

4)主路和支路的影响。采煤机的使用环境非常复

杂,这会越来越降低检修冷却系统的频率,导致输出

冷却水压比较低,难以实现冷却效果。矿井工人为了

实现理想的降温效果,一味地增加冷却系统压力,使

得一部分线路承受的水压荷载增加,从而导致管道失

效。因为水路整体的进水量确定,所以一些位置的管

道被损坏之后,主路和支路彼此影响,倘若不及时检修,

会放大管道破裂问题,从而形成更严重的后果。

5)设备运行环境影响差。设备运行环境影响差,

设备腔室煤尘集聚,油泥物在轴承外,影响轴承润滑

冷却,轴承锂基脂脏污,润滑冷却效果差,轴承发热

损坏 [2]。

5 采煤机液压、冷却系统改进措施的探讨

5.1 工况分析

矿井采煤工作面采煤机以开式系统充当液压系统,

通过 40 kW 电机带动双联齿轮泵运行。在双联齿轮泵

中,大泵在邻近轴端边上,而小泵在邻近后端边上。

液压系统和油路的运行分别依靠大泵和小泵。采煤机

高低压泵至电磁阀、电磁阀至调高系统等管路采用 20

多个丝头座实现连接和改向。

采煤机冷却系统的组成部分是高压管路、流量计、

节流阀、流量压力开关、减压阀、反冲洗过滤器、相

关连接件等。源于喷雾泵站的水通过供水管到达反冲

洗过滤器再被划分为 3 路,即分别是减压冷却以及供

左、右滚筒的喷雾降尘。

5.2 改进措施

1)将采煤机高低压泵至电磁阀、电磁阀至调高系

56 2023.06 设备监理

检验与技术

Inspection and Technology

统等管路简化。由原来使用 4 处 20 多个丝头座,改为

只使用 6 个丝头座,丝头座连接弯头处加工丝扣,连

接后将丝扣反向将胶管(或弯头)背紧,将液压系统

元件窜动空间减少到最小。

2)实现采煤机截割电机自动反冲洗。采煤机截割

电机自动反冲洗利用煤机电磁阀配合液压油或冷却水,

根据截割电机冷却水路,利用三通、截止阀等液压元

件增加一路反冲洗液压油或者冷却水,截割电机温控

单元提供数据,煤机低压泵或冷却水提供反冲介质,

煤机液控电磁阀控制单元,增加一路反冲液压油或者

冷却水,根据截割电机温控单元显示温度,实现煤机

截割电机自动反冲洗。

3)实现采煤机外牵引驱动齿轮腔室安装清洗。在

煤机外牵引驱动齿轮腔室安装清洗装置,通过截止阀

(或电磁阀控制)将煤机喷雾水引进外牵引驱动齿轮

腔室对驱动齿轮进行清洗,杜绝煤尘集聚,避免在轴

承端盖位置形成油泥影响轴承润滑。

6 采煤机液压、冷却系统改进与实施

6.1 改进措施的研究与实施

采煤机增加一路反冲液压油或者冷却水,根据截

割电机温控单元显示温度,实现采煤机截割电机自动

反冲洗。采煤机高低压泵至电磁阀、电磁阀至调高系

统等管路简化,有效降低采煤机液压系统损坏的可

能性。

6.2 改进原理研究

采煤机液压系统稳定性提升改进,将采煤机高低

压泵至电磁阀、电磁阀至调高系统等管路简化。

反冲洗装置可以有效地将冷却水管道内堆积的杂

质清理,保证冷却系统清洁通畅、压力均衡,提高设

备使用寿命。

截割电机自动反冲洗装置采用电磁换向阀配合液

控单向阀动作,启停信号由截割电机温度检查模块提

供,设置启动温度后,自动反冲洗装置可以在煤机截

割过程中实现自动启停,减小劳动强度。

在检修过程中,采煤机机身内部冷却系统液压原

件检修不到位,自动反冲洗装置可以将泵箱液压油作

为介质冲洗进入冷却系统液压原件中,有效地对液压

原件进行润滑防锈,延长液压原件使用寿命。

7 采煤机液压、冷却系统改进措施的实施

效果及推广价值

7.1 实施效果

3308 工作面采煤机截割电机温度在 2023 年 1 月、

2 月为 80 ℃,生产过程中频繁报截割电机超温,影响

连续生产。项目实施后,3 月安装截割电机自动反冲

洗装置,截割电机温度降低至 60 ℃。

由于 2021 年 6—8 月生产过程中采煤机丝头座开

裂漏油影响生产的事故频发,对采煤机液压系统优化

改良后,3308 工作面 2021 年 8 月生产至今,通过采

煤机液压系统稳定性提升改进,只发生 1 次因采煤机

丝头座损坏影响生产的事故。

7.2 创新方面

1)电机冷却系统自动反冲洗装置可用于矿井地质

条件复杂,截割矸石多,矸石硬度较大,采煤机、运输机、

转载机等电机负荷增加 [3],井下生产用水水质差等复

杂工况下的电机降温装置,具有较强的推广性。

2)采煤机液压系统管路改造,提升了液压系统稳

定性,减少了采煤机液压系统事故,确保了矿井安全

生产。

3)使用采煤机外牵引驱动齿轮腔室安装清洗装置,

改善外牵引运行最多的牵引齿轮运行环境,有效延长

设备使用寿命。

7.3 经济效益

采煤机截割电机价值 49.5 万元,属高值配件,截

割电机损坏更换带来的安全风险和生产影响是无法估

算的。实现煤机截割电机自动反冲洗,在生产过程中

可以实现一键自动反冲洗,提高截割电机冷却效果,

有效降低截割电机运行温度,延长截割电机使用寿命。

3308 工作面 2021 年 8 月生产至今,通过煤机液压系

统稳定性提升改进,只发生 1 次因煤机丝头座损坏影

响生产的事故。

8 结束语

为了保障采煤机能够安全平稳运行,必须加强对

故障及其维修的实际分析。针对在现实中采煤机所产

生的各类故障,必须要具体问题具体分析,面对不同

(下转第 64 页)

PLANT ENGINEERING CONSULTANTS 2023.06 57

安全分析

Safety Analysis

作者简介:张云兴(1979 ~ ),男,本科,工程师,从事轮

机工程方面工作。

通讯作者:张云兴,E-mail:zhangyx32@cosl.com.cn。

(收稿日期:2023-09-20)

川崎 KT-72 B1 型侧推装置

常规故障分析与处理

张云兴 杨继强

(中海油田服务股份有限公司船舶事业部塘沽作业公司 天津 300452)

摘 要:本文介绍了武汉川崎制造型号为 KT-72B1(60 kN,1 450/401 r/min,1 300 mm)侧推装置的基

本构造原理,列举了侧推装置在日常使用过程中的 2 项控制系统常规故障,并就故障现象、报警指示逐层分析,

阐述了设备出现故障时快速解决问题的分析方法和思路。

关键词:侧推螺距 缺相故障 报警指示

Conventional Fault Analysis and Treatment of Kawasaki KT-72B1 Thrusters

Zhang Yunxing Yang Jiqiang

(COSL TangGU Fleet of shipping Division Tianjin 300452)

Abstract This article introduces the basic construction principle of the KT-72B1 (60 kN, 1 450/401 r/min, 1 300 mm)

side push device manufactured by Wuhan Kawasaki, and lists two common control system faults of the side push device in daily

use. The article analyzes the fault phenomenon and alarm indication layer by layer, and elaborates on the analysis methods and ideas

for quickly solving problems when the equipment encounters faults.

Keywords Bow thruster pitch Phase fault Alarm indication

中图分类号:TB496 文献标志码:B

文章编号:2095-2465(2023)12-0057-04 DOI: 10.19919/j.issn.2095-2465.2023.12.015

三用工作船使用过程中,侧推装置是船舶靠离码

头、平台作业的重要辅助设备。尤其在恶劣海况下,

侧推装置为船舶安全作业提供了有力保障。在侧推装

置使用过程中,控制系统电子元件的完好性保障了操

作指令的传输与执行机构的正确动作,某一电子元件

损坏就有可能使 PLC(可编程逻辑控制器)接收或输

出错误的信号,导致侧推装置因启动条件不满足而无

法运行,为此要求设备管理人员熟悉电子元件特性,

在故障发生时,能够准确分析并锁定故障原因,并采

取有效的处理办法,保障设备正常运行。

1 川崎侧推装置简介

1.1 液压执行单元

某三用工作船是上海振华船厂为公司打造的三作

用工作船,出于船舶频繁靠离码头、时常机动守护平

台作业的性质,配备了由武汉川崎生产制造的侧推装

置作为船舶辅助推进器,其在构造上具有足够的强度,

良好的耐震、耐腐蚀性。自身变螺距所需要的各机构

尽量集中在船体内,维护方便,使用安全可靠。

在结构设计上模块化,本体部分易于拆卸、装配、

保养及大修。原动机的动力通过联轴器、输入轴、伞

齿轮传到桨轴,使螺旋桨朝一定方向旋转。螺旋桨由

4 片桨叶、兼作液压伺服油缸用的桨毂及滑块机构等

构成。桨叶由桨叶螺栓固定在曲柄销盘上,方便在导

管内更换。支撑着螺旋桨部件的齿轮箱由螺栓固定在

导管上,如果拆下安装螺栓,即可将推进器本体整体

搬出船体,在陆地上进行保养、检修。压力油通过电

磁换向阀及桨轴内的配管,注入桨毂,推动十字头活

塞作往复运动。十字头活塞的往复运动通过滑块机构

转化为旋转运动,以实现桨叶的变螺距。其轴封装置

安装在齿轮箱上,用于桨轴的密封。

桨叶具有合适的叶面面积和厚度以保证足够的强

度并承受螺旋桨的空泡,齿轮箱内部的轴承及齿轮均

58 2023.06 设备监理

安全分析

Safety Analysis

采用油浴润滑方式。重力油箱安装在水线上,齿轮箱

内部承受少量压力以防止海水浸入本体。

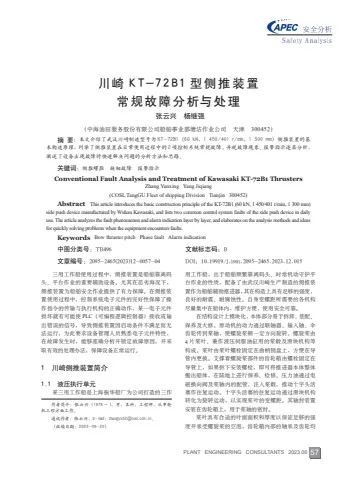

1.2 电气控制单元

该侧推装置控制系统为电控式,主控制面板安装

在驾驶室控制台上。通过操纵手柄或手轮,可进行随

动操纵,通过模式转换按钮可进行非随动操纵,本装

置能检出主电机的负载信号。当电机过载时,具有使

螺距自动减小的功能。遥控装置的主控制面板装有运

转开关,油泵、主电机等必要设备的启动均可在驾驶

室进行。同时操作该开关,可使上述所有设备停止工作。

下述触点供主电机启动互锁用:

1)Oil low level 油位低:NC,open at low level 常

闭,低油位时开。

2)Oil low press 油压低:NC,open at low press

常闭,低油压时开。

3) Blade angle 桨 角:Close at pitch neutral zone

( AB: +3° ~ -3°) 桨角零位区触点闭合 ( 约 +3° ~

-3°)。

4)Fan run 侧推舱风机运转:Close at fan run 风机

运转时闭合。

5)Power available 功率允许:Close at run 功率允

许时闭合。

6)Cooling water low press 冷却水低压:NC,open

at low press 常闭,低压时开冷却水低压。

2 川崎侧推装置控制系统两次常规故障

简介

1)侧推装置在运行期间卡死在右向螺距65%位置,

操纵手柄给予侧推左向指令无应答,检查控制箱集成

面板无异常报警指示,将操作模式转为“非随动控制”,

试验螺距归零指令无应答。

2)侧推装置无法正常启动,电站提示重载问询失

败,机旁集成报警指示面板显示主电机缺相报警,且

该报警处于间歇性自动复位状态。打开电源动力柜控

制箱检查,观察到 K7 继电器一直处于间歇性得电与

失电状态。

3 故障的原因分析

1)分析侧推装置螺距卡死原因基本为以下几种情

况:(1) 侧推控制系统信号的输入或输出存在故障;

(2) 液压系统问题,其中又包括侧推系统液压油量不足

或变质、伺服油泵运行故障、电磁阀自身损坏等状况;

(3) 螺旋桨缠绕渔网等杂物,造成机械卡死。

2)与侧推装置螺距卡死不同,主电机显示缺相报

警,基本锁定为设备控制系统电气故障,造成主电机缺

相报警存在 2 种情况:一种为主电机真实缺相,被电源

监测元件检测到,将信号传输到 PLC;另一种为电源监

测元件由于某种原因将主电机缺相信号输入 PLC,由此

引发故障报警,导致侧推装置无法正常启动 [1]。

4 问题解决方法

针对不同的故障现象,入手分析的角度和思维不

同,分析问题既要全面,又要做到直接,才能够缩短

故障处理的时间。

1)首先在机旁观察确认侧推机械螺距指示确

实卡死在右向 65% 位置,同时检查压力油柜油位正

常,手动开启伺服油泵,油泵运转正常,压力值 5 bar

(0.5 MPa)指示正常。拆检侧推装置左向电磁阀电源线,

测量该电磁阀线圈阻值正常,随即操纵控制手柄给予

侧推左向指令,同时现场测量输出电压,发现控制左

向指令的电磁阀电源线电压值为 0,表明控制系统并

没有输出电信号到电磁阀,基本排除液压系统故障 [2]。

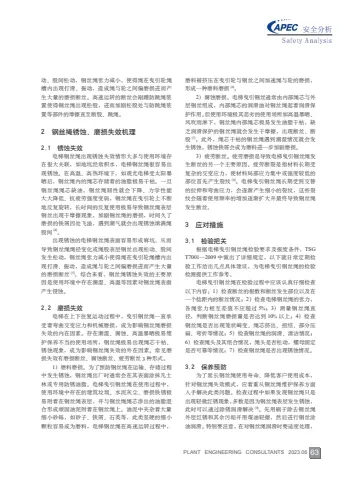

查看侧推控制线路如图 1 所示。查找控制并输出

到侧推左向电磁阀的继电器 K22,同时启动伺服油泵,

通知驾驶台操纵控制手柄给予左向电磁阀指令,发现

该继电器 K22 得电,并一直处于得电状态。该继电器

得电表明其已经接收到驾驶台操作指令,但由于整个

操作过程为闭环特性,因为无正常反馈信号而持续

得电,随即测量图中继电器触头 18.5/ 接 3 端子公共

端 -X15-SV2,量取电压值 24 V 正常,测量图中接线

端子 -X15-SV1/ 接线端子公共端 -X15-SV2,显示

无电压值输出,将控制左向电磁阀的继电器 K22 取下

后观察发现其外观有轻微烧灼痕迹,于是将控制右向

电磁阀继电器 K23 与其对调,启动伺服油泵后观察侧

推螺距按操纵杆指令回到零位。于是确定事故原因由

继电器内部通道损坏引起,更换备件后,驾驶台启动

侧推正常,操纵正、倒车螺距动作正常 [3]。

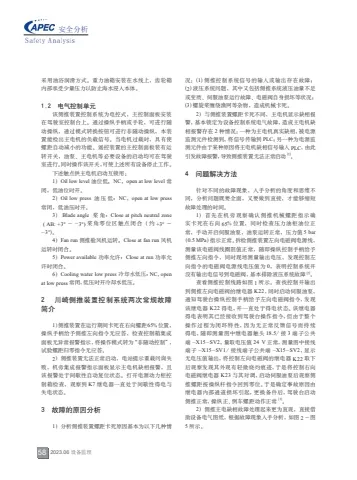

2)侧推主电缺相故障处理起来更为直观,直接借

助设备电气图纸,根据故障现象入手分析,如图 2 ~图

5 所示。

PLANT ENGINEERING CONSULTANTS 2023.06 59

安全分析

Safety Analysis

图 2 PLC 输出线路图

OUTPUT BYTE DC24V PLUG.IN PLACE TYPE DI14xDO10 DC24V

1L+ M 2L+

16

1L+

Q0.0

17

Q0.1

18

Q0.2

19

Q0.3

20

.CPU224

010.0:D

22

2L+

Q0.4

23

Q0.5

24

01 02 04 05

21

M

A1

A2 .K4 A1

A2 .K6 A1

A2 .K3 .K7 A1

A2 .K5 A1

A2 .K8

03 06

0503 / 10.8:A

0504 / 10.8:A

ዷۉऐ

ሏႜ

Վೕഗ

ቱࠤ

ዷۉऐ

ሜࡗ

ዷۉऐ

ഔۯ฿Ө

ዷۉऐ

ඍ၎ ް࿋

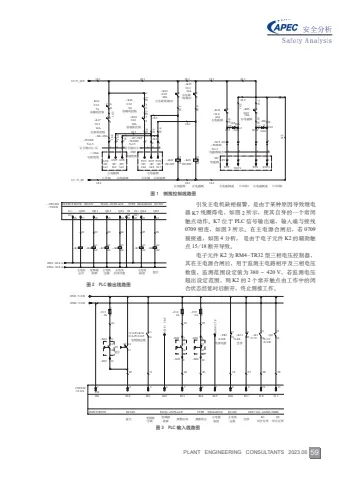

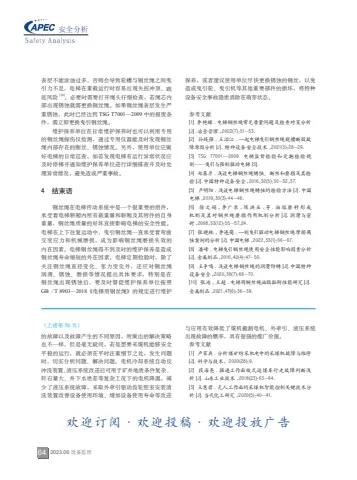

引发主电机缺相报警,是由于某种原因导致继电

器 K7 线圈得电,如图 2 所示,使其自身的一个常闭

触点动作。K7 位于 PLC 信号输出端,输入端与接线

0709 相连,如图 3 所示。在主电源合闸后,若 0709

被接通,如图 4 分析, 是由于电子元件 K2 的辅助触

点 15/18 断开导致。

电子元件 K2 为 RM4-TR32 型三相电压控制器,

其在主电源合闸后,用于监测主电路相序及三相电压

数值,监测范围设定值为 380 ~ 420 V,若监测电压

超出设定范围,则 K2 的 2 个常开触点由工作中的闭

合状态经延时后断开,终止侧推工作。

图 3 PLC 输入线路图

ް࿋

INPUT BYTE DC24V PLUG.IN PLACE 6 DC24V ES7 214.2AD23-0XB8

֨ླྀཕኹ

TYPE DI14xDO10 0709 / 7.7:C

֨ླྀഔۯ थཕ K1

䰝ਸ৽侸

Q2

䰝ਸ৽侸

1M

ዷۉᇸ

ඍ၎

ዷۉऐ

ሜࡗ

ਈ仁ಘ

䗷䖭

Վೕഗ

ࠤቱ0319 / 3.4:C

/3.7:C

1

1M

I0.0

2

I0.1

3

I0.2

4

I0.3

5

I0.4

6

I0.5

CPU224 7

/11.0:A

02

I0.6

8

I0.7

9

I1.0

10

I1.1

11

11

14

11

14 .K1

07 08 09

-X03 11

-X03 12

1

2 .F13

2A

01

11

14

04 06

.X03 8

-X03 7 -X03 9

.X03 10

12

11

.S5

ް࿋

+CA.P1-K16

+CA.P1/3.6:F

Վೕഗࡗሜ

14

1

2 .F14

2A

1

2 .F15

2A

03 05

41

42 /9.4:E

.K13

थཕ

13

14 .Q2

/6.1:C

/6.3:B

95

96 .FR1

/2.4:B

ඤीۉഗ

10

13

14

11

14

11

0503 / 5.2:D

0504 / 5.2:D

图 1 侧推控制线路图

ፑىۉ ݅ᆸىۉ ݅ፑىۉ݅ཚ ޡޜㄟ1 ᆸىۉ݅ཚ ޡޜㄟ2

܋ࠌࠅ

݅ىۉፑ

݅ىۉᆸ ܋ࠌࠅ ݅ىۉᆸ

݅ىۉፑ

13

14

.K22

DC24V

13

14

.K23

DC24V

+SV

݅ىۉ

2 3 4

1 ݅ىۉ

.X15.SV 1

.W2030

5x1.5 2 3 4

.SV 1 2 3 4

/12.0

.K14

10A

ᐖ⭥⻱䰰/䲿ࣘ

1

9

5

.K15

/12.1

10A

ਣ⭥⻱

䰰/䲿ࣘ

1

9

5

.K22

/18.4

10A ፑىۉ݅

1

9

5

/18.5

.K23

10A

݅ىۉᆸ

1

9

5

.K16

/12.2

5A

੦ۯໜݥ

1

9

5

K16

/12.2

5A

੦ۯໜݥ

2

10

6

/12.4

.K18

10A

മ௬ӱ੦

1

9

5

.K17

/12.3

10A

௬ӱ੦ࢫ

1

9

5

=+IXA

থ၍ӱࢫ

.X8.IXA

7 8 9

.X7.IXF

7 8 9

ࡽ䶎䲿ࣘᐖ/ਣ

.W2029

5x1.5

ਾ䶎䲿ࣘᐖ 1 2 3 /ਣ

.W1028

5x1.5

1 2

+IXF

മথ၍ӱ

3

1

10A 10

/18.8

-D2 3

10A

12

-D2

/18.6

18.2

18.2 18.2

18.218.2

18.2

18.1

18.9

18.1

18.10 18.1

18.1

18.7 18.3 18.4

18.5 18.8

18.5 18.6

18.6

18.2

18.1

18.1 18.1

18.5 18.6

18.5 18.5

18.6

18.6

18.1

18.2 18.9 18.2

18.10

3.5 /V_24V

3.5 0V_0V

SVP SVC1 SVS SVC2

AVC

+IF/

14.1

FVC

+IF/

14.6

AVP

+IF/

14.2

AVS

+IF/

14.2

FVP

+IF/

14.6

FVS

+IF/

14.7

60 2023.06 设备监理

安全分析

Safety Analysis

图 5 远程接口图

25

26 28

ᇸኟۉዷ

/3.0:B

ዷۉᇸॠ֪

ዷۉऐඍ၎

.K2

23 24

11 12

21 22

09 10

11

12

.K7

/11.5:D

ዷۉऐඍ၎

从图 4 中分析,0709 被接通,是因为电压控制器 K2

的动作所致。用电压表测量实际三相电压数值稳定在

401 V,该值在 K2 的正常监测电压范围之内,主电源合闸

时,K2 的 2 个辅助触点都应该在闭合状态,在排除 K2

动作是由于实际电压波动引发缺相故障后,基本确定故

障由控制器自身损坏所致。首先手动调节控制器扩大监

测范围和延时时间仍无效,于是将 2 台侧推的 K2 对调,

侧推主电源合闸后,同样故障出现在另一台侧推上,于

是原因确定为继电器 K2 自身损坏。因无备用元件,为保

证设备正常运转,只能从 K2 功能及所接线路入手分析。

正常情况下,在主电源合闸后,若 K2 监测到电压正常,

相应触点动作,向 PLC 输入< 主电源正常 > 信号,同时

触点 15/18 闭合,用于点亮控制面板电源指示灯。

因无备用元件替换,所以要解决 2 点问题:1)将

接线0709线头拆下包扎,屏蔽掉 <主电机缺相 >报警;

2)短接电压控制器 K2 内部接线,模拟触点 25/28、

15/18 闭合,保证有 < 主电源正常 > 的信号输入

PLC,同时面板电源指示灯亮。更改接线后,主电源

合闸,机旁集成报警指示面板指示各数据传输正常,

启动侧推运转正常。

2 项故障就初始故障现象而言,无任何相关性,

但最终分析结果均为控制系统一般常用电子元件损坏

所致。在船上无替换备件的前提下,为保障侧推装置

正常运转,仍然可以采取有效办法解决实际问题。

5 结束语

设备出现故障后,检修人员要学会透过故障现象

看本质,分析问题要由浅入深、由易到难,这样才能

少走弯路,节省时间。为此要求管理人员平时要充分熟

悉设备日常运行状况,并且具备利用设备图纸等辅助工

具解决问题的能力,这样处理起问题才能得心应手。

参考文献

[1] 钱朋 ,李海林 .船舶侧推装置电气故障成因及解决

办法 [J]. 珠江水运 ,2021(21):70-71.

[2] 姜喜龙 .船舶电气自动化的发展及其设计要点分析

[J].中国水运,2022(9):87-89.

[3] 李世臣 ,韩学胜 ,曾鸿 ,等.船舶电气与自动化(船

舶自动化)[M].大连 :大连海事大学出版社 ,2013:437.

图 4 指示灯控制图

ेඤഗኸ๖ڨ थཕڨ ጹࠤࢇቱ ዷۉᇸኟे ඤ

ዷۉᇸॠ֪

15

/3.0:B 18 16

ዷۉऐࡗሜ

05 06 07

x1

x2 .D4

x1

x2 .D6

x1

x2 .H7

24V

x1

x2 .H5

24V

x1

x2 24V

.H6

x1

x2 .H8

24V

x1

x2 .D7

08 09

A1

A2 .K12

ेඤ

11

31

32 /11.1:D

.K3

ዷۉऐሏႜ

10

12

11

14

.S2

࠲ඤഗਸे

.K2

x1

x2 .D3

x1

x2 24V

.H4

x1

x2 .D5

04

11

14 /11.3:D

.K5

ዷۉऐࡗሜ

11

14 /7.8:D

.K12

ेඤ

11

14 /11.7:D

.K10

ጹࠤࢇቱ

21

22 /9.4:E

.K13

थཕ

12

11

12 /3.5:C

.K11

Վೕഗሏႜ

0709

10.5:B

PLANT ENGINEERING CONSULTANTS 2023.06 61

安全分析

Safety Analysis

作者简介:刘建平(1990 ~ ),男,硕士,工程师,从事机

电类特种设备检验检测工作。

通讯作者:刘建平,E-mail:1304714510@qq.com。

(收稿日期:2023-09-05)

电梯曳引钢丝绳失效案例分析及预防措施

刘建平 王 刚 常振元

(陕西省特种设备检验检测研究院 西安 710048)

摘 要:针对一起电梯曳引钢丝绳断丝、断股事故,全面了解事故发生的内外原因,通过现场勘查、事

故调查等手段确定了事故发生的主要原因,通过查阅文献资料对电梯曳引钢丝绳容易出现的磨料磨损、腐蚀

磨损、疲劳断丝等失效机理做了详细分析,为检验人员和维护保养人员正确判断缺陷钢丝绳提供了有力依据,

并在定期检验和维护保养方面给出了针对性的应对措施,对延长钢丝绳使用寿命与减少电梯安全事故有一定

的参考作用。

关键词:电梯 钢丝绳 失效分析 应对措施

Failure Case Analysis and Preventive Measures of Elevator Traction Wire Rope

Liu Jianping Wang Gang Chang Zhenyuan

(Shaanxi Special Equipment Inspection and Testing Institute Xi'an 710048)

Abstract In view of an elevator pulling wire rope broken, broken strands accident, the internal and external

causes of the accident are comprehensively understood. Through on-site investigation and accident investigation, it

is determined that the direct cause of the accident is that the oil in the core of the wire rope is dry, the maintenance

is not in place, which leads to rust and wear, the loss of mechanical properties, and then the broken wire and the

broken strand, resulting in the elevator operation failure. At the same time, a detailed analysis was made on the failure

mechanism of the elevator traction wire rope, such as abrasive wear, corrosion wear and fatigue broken wire, which

provided a strong basis for inspection personnel and maintenance personnel to correctly judge the defective wire rope,

and provided targeted countermeasures in terms of regular inspection and maintenance. It has certain reference to

prolong the service life of wire rope and reduce the safety accident of elevator.

Keywords Elevator Wire rope Failure analysis Response

中图分类号:TB496 文献标志码:B

文章编号:2095-2465(2023)12-0061-04 DOI: 10.19919/j.issn.2095-2465.2023.12.016

电梯作为现代建筑中不可或缺的交通工具之一,

其正常运行对人们的日常生活具有重要意义。曳引钢

丝绳作为电梯八大系统中曳引系统的重要部件,其性

能好坏直接影响着电梯能否安全运行。

曳引钢丝绳作为电梯的传力部件,其两端分别悬

挂着电梯的轿厢和对重装置。电梯的运动是依靠钢丝

绳与曳引轮绳槽之间的摩擦力提供拖拽力,进而将驱

动主机的旋转运动转化为电梯轿厢与对重装置的上下

往复运行。曳引钢丝绳质量状态对于曳引系统的平稳

运行至关重要,对乘客在轿厢内的乘坐舒适度有直接

影响 [1]。在某些使用环境特别差的场合,电梯钢丝绳

经常会受到潮湿、暴晒、酸碱腐蚀等恶劣条件的侵蚀,

钢丝绳极易发生锈蚀,产生棕红色铁锈粉末。锈蚀后

的钢丝绳表面韧性下降,铁锈粉末加剧钢丝绳疲劳磨

损,然后逐渐产生疲劳断丝、断股现象 [2]。为了尽可

能避免电梯安全事故的发生,使用单位、维护保养单

位以及检验机构在日常工作时应高度注意电梯曳引钢

丝绳的使用状况,尤其是曳引钢丝绳需定期维护保养,

达到报废条件时要及时更换,以保证电梯安全运行。

在 TSG T7001—2009《电梯监督检验和定期检验

规则——曳引与强制驱动电梯》中,对电梯曳引钢丝

绳的检验给出了具体描述,对钢丝绳的具体检验检测

62 2023.06 设备监理

安全分析

Safety Analysis

有指导性的作用 [3]。在日常检验检测工作中,通常会

遇到各种各样的钢丝绳失效情形,尤其是钢丝绳的锈

蚀、磨损最为常见。在定期检验时如何对在用钢丝绳

做出正确评判,就需要对钢丝绳的失效机理有深入的

了解,并不断积累相关经验。在日常检验检测工作中

遇到钢丝绳存在失效情形时能做出准确判断,并能为

使用、维护保养单位提出相应应对措施。

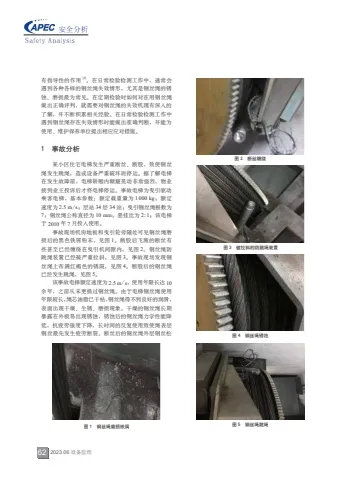

1 事故分析

某小区住宅电梯发生严重断丝、断股,致使钢丝

绳发生跳绳,造成设备严重破坏而停运。据了解电梯

在发生故障前,电梯轿厢内颠簸晃动非常强烈,物业

接到业主投诉后才将电梯停运。事故电梯为曳引驱动

乘客电梯,基本参数:额定载重量为 1 000 kg;额定

速度为 2.5 m/s;层站 34 层 34 站;曳引钢丝绳根数为

7;钢丝绳公称直径为 10 mm;悬挂比为 2:1;该电梯

于 2010 年 7 月投入使用。

事故现场机房地板和曳引轮旁随处可见钢丝绳磨

损后的黑色铁屑粉末,见图 1。断股后飞溅的断丝有

些甚至已经缠绕在曳引机间隙内,见图 2。钢丝绳防

跳绳装置已经被严重拉斜,见图 3。事故现场发现钢

丝绳上布满红褐色的锈斑,见图 4。断股后的钢丝绳

已经发生跳绳,见图 5。

该事故电梯额定速度为 2.5 m/s,使用年限长达 10

余年,之前从未更换过钢丝绳。由于电梯钢丝绳使用

年限较长,绳芯油脂已干枯,钢丝绳得不到良好的润滑,

表面出现干燥、生锈、磨损现象。干燥的钢丝绳长期

暴露在外极易出现锈蚀,锈蚀后的钢丝绳力学性能降

低,抗疲劳强度下降,长时间的反复使用致使绳表层

钢丝最先发生疲劳断裂。断丝后的钢丝绳外层钢丝松

图 1 钢丝绳磨损铁屑

图 2 断丝缠绕

图 3 被拉斜的防跳绳装置

图 4 钢丝绳锈蚀

图 5 钢丝绳跳绳

PLANT ENGINEERING CONSULTANTS 2023.06 63

安全分析

Safety Analysis

动、股间松动,钢丝绳张力减小,使得绳在曳引轮绳

槽内出现打滑、振动,造成绳与轮之间偏磨损进而产

生大量的磨损断丝。高速运转的断丝会剐蹭防跳绳装

置使得钢丝绳出现松股,进而加剧松股处与防跳绳装

置等部件的摩擦直至断股、跳绳。

2 钢丝绳锈蚀、磨损失效机理

2.1 锈蚀失效

电梯钢丝绳出现锈蚀失效情形大多与使用环境存

在很大关联,如地坑经常积水,电梯钢丝绳很容易出

现锈蚀。在高温、高热环境下,如观光电梯受太阳暴

晒后,钢丝绳内的绳芯存储着的油脂极易干枯。一旦

钢丝绳绳芯缺油,钢丝绳韧性就会下降、力学性能

大大降低、抗疲劳强度变弱,钢丝绳在曳引轮上不断

地反复旋转,长时间的反复使用极易导致钢丝绳表层

钢丝出现干摩擦现象,加剧钢丝绳的磨损,时间久了

磨损的铁屑四处飞溢,遇到潮气就会出现锈蚀填满绳

股间 [4]。

出现锈蚀的电梯钢丝绳表面容易形成麻坑,从而

导致钢丝绳绳径变化或绳股表层钢丝出现松动、股间

发生松动,钢丝绳张力减小使得绳在曳引轮绳槽内出

现打滑、振动,造成绳与轮之间偏磨损进而产生大量

的磨损断丝 [5]。综合来看,钢丝绳锈蚀失效的主要原

因是使用环境中存在潮湿、高温等因素对钢丝绳表面

产生侵蚀。

2.2 磨损失效

电梯在上下往复运动过程中,曳引钢丝绳一直承

受着弯曲交变应力和机械磨损,成为影响钢丝绳磨损

失效的内在因素。存在潮湿、腐蚀、高温暴晒极易维

护保养不当的使用场所,钢丝绳极易出现绳芯干枯、

锈蚀现象,成为影响钢丝绳失效的外在因素。常见磨

损失效有磨损断丝、腐蚀断丝、疲劳断丝 3 种形式。

1)磨料磨损。为了预防钢丝绳在运输、存储过程

中发生锈蚀,钢丝绳出厂时通常会在其表面涂抹凡士

林或专用防锈油脂。电梯曳引钢丝绳在使用过程中,

使用环境中存在的建筑垃圾、水泥灰尘、磨损铁锈极

易附着在钢丝绳表层,并与钢丝绳绳芯渗出的油脂混

合形成顽固油泥附着在钢丝绳上。油泥中夹杂着大量

细小砂砾,如砂子、铁屑、石英等,此类坚硬的细小

颗粒容易成为磨料,电梯钢丝绳在高速运转过程中,

磨料被挤压在曳引轮与钢丝之间加速绳与轮的磨损,

形成一种磨料磨损 [6]。

2)腐蚀磨损。电梯曳引钢丝通常由内部绳芯与外

层钢丝组成,内部绳芯的润滑油对钢丝绳起着润滑保

护作用。但使用环境极其恶劣的使用场所如高温暴晒、

风吹雨淋下,钢丝绳内部绳芯极易发生油脂干枯,缺

乏润滑保护的钢丝绳就会发生干摩擦,出现断丝、断

股 [7]。此外,绳芯干枯的钢丝绳遇到潮湿情况就会发

生锈蚀,锈蚀铁屑会成为磨料进一步加剧磨损。

3)疲劳断丝。疲劳磨损是导致电梯曳引钢丝绳发

生断丝的另一个主要原因。疲劳断裂是指材料长期受

复杂的交变应力,使材料局部应力集中或强度较低的

部位首先产生裂纹 [8]。电梯曳引钢丝绳长期受到交替

的拉伸和弯曲应力,会逐渐产生细小的裂纹,这些裂

纹会随着使用频率的增加逐渐扩大并最终导致钢丝绳

发生断丝。

3 应对措施

3.1 检验把关

根据电梯曳引钢丝绳检验要求及报废条件,TSG

T7001—2009 中做出了详细规定,以下就日常定期检

验工作给出几点具体建议,为电梯曳引钢丝绳的检验

检测提供工作参考。

电梯曳引钢丝绳在检验过程中应该认真仔细检查

以下内容:1)检查断丝的根数和断丝发生部位以及在

一个捻距内的断丝情况;2)检查电梯钢丝绳的张力,

各绳张力相互差值不应超过 5%;3)测量钢丝绳直

径,判断钢丝绳磨损量是否达到 10% 以上;4)检查

钢丝绳是否出现笼状畸变、绳芯挤出、扭结、部分压

扁、弯折等情况;5)检查钢丝绳的润滑、清洁情况;

6)检查绳头及其组合情况,绳头是否松动,螺母固定

是否可靠等情况;7)检查钢丝绳是否出现锈蚀情况。

3.2 保养预防

为了延长钢丝绳使用寿命、降低客户使用成本,

针对钢丝绳失效模式,应着重从钢丝绳维护保养方面

入手解决此类问题。检查过程中如果发现钢丝绳只是

出现轻微红锈现象,多数是因为钢丝绳表层发生锈蚀,

此时可以通过除锈润滑解决 [9]。先用刷子除去钢丝绳

外层红锈和其余污垢并用煤油轻擦,然后进行钢丝涂

油润滑。特别要注意,在对钢丝绳润滑时要适度处理,

64 2023.06 设备监理

安全分析

Safety Analysis

表层不能涂油过多,否则会导致轮槽与钢丝绳之间曳

引力不足,电梯在重载运行时容易出现失控冲顶、蹾

底风险 [10]。必要时需要打开绳头仔细检查,若绳芯内

部出现锈蚀就需更换钢丝绳。如果钢丝绳表层发生严

重锈蚀,此时已经达到 TSG T7001—2009 中的报废条

件,需立即更换曳引钢丝绳。

维护保养单位在日常维护保养时也可以利用专用

的钢丝绳探伤仪检测,通过专用仪器能及时发现钢丝

绳内部存在的断丝、锈蚀情况。另外,使用单位应做

好电梯的日常巡查,如若发现电梯有运行异常状况应

及时停梯并通知维护保养单位进行详细排查并及时处

理异常情况,避免造成严重事故。

4 结束语

钢丝绳在电梯传动系统中是一个很重要的组件,

承受着电梯轿厢内所有载重量和轿厢及其附件的自身

重量,钢丝绳质量的好坏直接影响电梯的安全性能。

电梯在上下往复运动中,曳引钢丝绳一直承受着弯曲

交变应力和机械磨损,成为影响钢丝绳磨损失效的

内在因素。电梯钢丝绳得不到及时的维护保养是造成

钢丝绳寿命缩短的外在因素。电梯定期检验时,除了

关注钢丝绳直径变化、张力变化外,还应对钢丝绳

润滑、锈蚀、磨损等情况提出具体要求,特别是在

钢丝绳出现锈蚀后,要及时督促维护保养单位按照

GB /T 8903—2018《电梯用钢丝绳》的规定进行维护

保养,或者建议使用单位尽快更换锈蚀的钢丝,以免

造成曳引轮、曳引机等其他重要部件的损坏,将特种

设备安全事故隐患消除在萌芽状态。

参考文献

[1] 李艳辉 .电梯钢丝绳常见质量问题及检查对策分析

[J].冶金管理 ,2022(7):51-53.

[2] 孙战强 , 王治江 .一起电梯曳引钢丝绳脱槽断股故

障原因分析 [J].特种设备安全技术 ,2021(3):28-29.

[3] TSG T7001—2009 电梯监督检验和定期检验规

则——曳引与强制驱动电梯 [S].

[4] 郑基彦.浅谈电梯钢丝绳锈蚀、断丝和磨损及其检

验 [J].中国特种设备安全,2016,32(5):30-32,37.

[5] 卢明阳 .浅谈电梯钢丝绳锈蚀的检验方法 [J].中国

电梯 ,2019,30(3):44-46.

[6] 徐文娟 ,李广录 , 陈洪玉 ,等.油垢磨料形成

机制及其对钢丝绳磨损作用机制分析 [J].润滑与密

封,2008,33(12):55-57,24.

[7] 张晓林 ,李连萌 .一则曳引驱动电梯钢丝绳摩擦腐

蚀案例的分析 [J].中国电梯 ,2022,33(1):66-67.

[8] 潘峰 .电梯曳引钢丝绳使用安全性能影响因素分析

[J].金属制品 ,2016,42(4):47-50.

[9] 王争鸣 .浅谈电梯钢丝绳的润滑防锈 [J].中国特种

设备安全,2020,36(7):66-70.

[10] 张浩 , 王超 .电梯用钢丝绳油脂黏附性能研究 [J].

金属制品 ,2021,47(6):36-39.

(上接第 56 页)

的故障以及故障产生的不同原因,所做出的解决策略

也不一样,但是毫无疑问,若是想要采煤机能够安全

平稳的运行,就必须在平时注重细节之处,发生问题

时,切实分析问题、解决问题。电机冷却系统自动反

冲洗装置、液压系统改进后可用于矿井地质条件复杂、

矸石量大、井下水质差等复杂工况下的电机降温,减

少了液压系统故障,采取外牵引驱动齿轮腔室安装清

洗装置改善设备使用环境、增加设备使用寿命等改进

与应用有效降低了煤机截割电机、外牵引、液压系统

出现故障的概率,具有很强的推广价值。

参考文献

[1] 卢家兵 .分析煤矿综采机电中的采煤机故障与维修

[J].科学与技术,2020(28):9.

[2] 段海亮 .掘进工作面梭式运煤车行走故障判断浅

析 [J].山东工业技术 ,2018(23):63-64.

[3] 王慧君.无人工作面的采煤机智能控制关键技术分

析 [J].当代化工研究 ,2020(5):40-41.

欢迎订阅·欢迎投稿·欢迎投放广告

该页无缩略图

该页无缩略图