PLANT ENGINEERING CONSULTANTS 2023.04 47

检验与技术

Inspection and Technology

准。如果将标准当成技术协议执行,不能保证产品质量,

容易发生失效事故 [4-9]。

在对某设备驻厂监造过程中监理人员发现,在监

理入厂之前工厂已经完成了焊接工艺评定报告和预焊

接工艺规程,并已经生产了部分工件,但法兰材料与

L245N 和 L360N 管线管焊接评价试验冲击试验温度分

别为 0 ℃ 和 20 ℃,不符合用户技术协议规定的设备

使用环境最低温度为 -19 ℃ 的要求。监理判定焊接评

价试验结果无效,已经焊接的工件全部报废。

为了满足用户要求,保证产品质量,本文对该设备

法兰与管线管组对焊接材料焊缝质量进行了试验研究。

1 焊接工艺试验方案

1.1 试样

依据 NB/T 47014—2011《承压设备焊接工艺评

定》[10] 选择组对焊接材料,试样材料组对及标准见表 1。

注:试样没有经过焊后热处理。

试样编号 材料法兰 管线管材料

牌号 执行标准 钢级 执行标准

1 14Cr1MoIII NB/T 47008—2017[11] L245N

GB/T 9711—2017[13] 2 L360N

3 ASTM A694

F52 ASTM A694—2000[12] L245N

4 L360N

表 1 试样材料组对标准

1.2 焊接工艺

法兰与管线管组对焊接,试样组对及焊接方法见

图 1 和表 2。

图 1 试样示意图

݆નଙ ࠶၍࠶ଙ

ފࡰ

试样编号 材料法兰 执行标准 管线管型号 执行标准 焊接方法

1

14Cr1MoIII NB/T 47008—2017

φ219.08 mm×14.20 mm L245N PSL2

GB/T 9711—2017

氩弧焊 + 药芯焊丝电弧焊

2 φ273.05 mm×14.20 mm L360N PSL2

3

ASTM A694 F52 ASTM A694—2000 和技术协议

φ219.08 mm×14.20 mm L245N PSL2

氩弧焊 + 手工电弧焊

4 φ273.05 mm×14.20 mm L360N PSL2

5 φ219.08 mm×14.20 mm L245N PSL2

氩弧焊 +CO2 气保焊

6 φ273.05 mm×14.20 mm L360N PSL2

表 2 不同材料法兰与不同管线管试件组对焊接方法

2 焊接工艺试验评定结果

2.1 化学成分分析

法兰和管线管原材料化学成分分析结果见表 3。

元素 C Si Mn P S Cr Mo Ni Cu

14Cr1MoIII 0.140 0.525 0.451 0.009 0.008 1.243 0.518 0.011 0.008

ASTM A694

F52 0.150 0.240 1.220 0.008 0.004 0.025 — 0.012 0.006

L245N 0.160 0.220 1.150 0.015 0.004 0.017 0.004 0.005 0.002

L360N 0.140 0.390 1.360 0.019 0.004 0.082 0.080 0.025 0.058

表 3 法兰和管线管原材料化学成分分析结果 w%

2.2 拉伸试验

采用板状试样进行拉伸试验,拉伸试验结果见

表 4。

试样

编号

试样尺寸 抗拉强度

Rm/MPa 厚度 断裂部位及缺陷检查

/mm

宽度

/mm

1 8.08 20.27 499 断在 L245N 侧母材;断口距焊缝中心 19 mm

7.99 20.30 500 断在 L245N 侧母材;断口距焊缝中心 18 mm

2 14.10 20.23 614 断在 L360N 侧母材;断口距焊缝中心 24 mm

14.17 20.44 625 断在 L360N 侧母材;断口距焊缝中心 23 mm

3 14.25 20.38 492 断在 L245N 侧母材;断口距焊缝中心 24 mm

14.33 20.33 488 断在 L245N 侧母材;断口距焊缝中心 21 mm

4 14.99 20.36 561 断在 A694 F52 侧母材;断口距焊缝中心 15 mm

15.06 20.29 551 断在焊缝;未见缺陷

5 13.90 20.37 490 断在 L245N 侧母材;断口距焊缝中心 20 mm

13.90 20.40 487 断在 L245N 侧母材;断口距焊缝中心 24 mm

6 14.92 20.47 529 断在焊缝;未见缺陷

14.86 20.45 530 断在焊缝;未见缺陷

GB/T 9711—

2017

L245N ≥ 415 —

L360N ≥ 460 —

表 4 拉伸试验结果

48 2023.04 设备监理

检验与技术

Inspection and Technology

2.3 弯曲试验

1 号弯曲试样厚度为 8 mm,宽度为 38 mm;2 ~ 6

号试样厚度为 10 mm,宽度为 38 mm。1 号弯曲试样

弯曲试验压头直径为 32 mm,2 ~ 6 号试样弯曲试验

压头直径为 40 mm,所有试样弯曲试验没有裂纹。

2.4 冲击试验

夏比 V 型缺口试样冲击试验结果见表 5。

组别 试样尺寸 /mm V 型缺口位置 试验温度 /℃ 冲击吸收能量

KV2/J

1 7.5×10×55

焊缝中心

0

20

L245N 侧热影响区 165

14Cr1MoⅢ 侧热影响区 12

(1)

(按照 GB/T

9711—2017 规定

的 0.8 系数换算为

10×10×55 试样)

( 焊缝中心 ) (25)

(L245N 侧热影响区 ) (206)

(14Cr1MoⅢ 侧热影响区 ) (15)

2

10×10×55

焊缝中心 0 194

L360N 侧热影响区 20 46

14Cr1MoⅢ 侧热影响区 21

3

焊缝中心

-20

130

A694 F52 侧热影响区 219

L245N 侧热影响区 212

4

焊缝中心 109

A694 F52 侧热影响区 174

L360N 侧热影响区 197

5

焊缝中心 77

A694 F52 侧热影响区 143

L245N 侧热影响区 217

6

焊缝中心 87

A694 F52 侧热影响区 188

L360N 侧热影响区 226

协议及

GB/T

9711—

2017

10×10×55 — -19 ≥ 27

注:1)1 ~ 6 号试样均未进行焊后热处理。对 1号和 2 号试

样补做 620±20 ℃焊后热处理之后,冲击功更差。

2)KV2 中 K 是冲击吸收能量,V 是缺口类型,下标 2 是摆

锤刀刃半径。

表 5 冲击试验结果

3 分析讨论

3.1 试验结果判定

订货技术协议规定,该产品使用最低环境温度

为 -19 ℃。

NB/T 47014—2011 中规定,冲击试验温度应不高

于钢材标准规定的冲击试验温度。钢材标准抗拉强度

(Rm)下限值≤ 450 MPa 时,3 个标准试样冲击功平

均值≥ 20 J;钢材标准抗拉强度(Rm)下限值>

450 ~ 510 MPa 时,3 个标准试样冲击功平均值≥ 24 J。

且最多允许 1 个试样冲击功低于平均值,但不得低于

规定最小平均值的 70%。

GB/T 9711—2017《石油天然气工业 管线输送

系统用钢管》中规定,材料外径≤ 508.00 mm,钢级≤

415 MPa,0 ℃ 冲击功平均值≥ 27 J,至多允许 1 个试

样的冲击功低于最小平均值的 75%。

GB/T 20801.2—2020《压力管道规范 工业管道

第 2 部分:材料》中规定的冲击功与 GB/T 9711—

2017 中的要求相同。

NB/T 47008—2017《承压设备用碳素钢和合

金钢锻件》 中 规 定,14Cr1Mo 材料在 20 ℃ 冲 击

功≥ 47 J。

冲击试验温度越低,材料的冲击功越低。产品材

料韧性必须依据产品的使用环境最低温度来进行评价

试验。该项目设备使用环境最低温度为 -19 ℃,应当

在≤ -19 ℃ 的条件下进行冲击试验。本项目涉及了多

个标准,有些标准之间存在差异。当标准与技术协议

不一致时,应当以技术协议为准。

试验结果表明,14Cr1MoIII 材料法兰分别与

L245N 和 L360N 钢级管线管组对焊接,按照 GB/T

9711—2017,在 0 ℃ 评价焊缝冲击韧性,结果不合格;

按照 NB/T 47008—2017,在 20 ℃ 评价焊缝冲击韧性,

结果也不合格。假设在以上 2 种试验温度条件下,冲

击试验结果符合 GB/T 9711—2017 和 NB/T 47008—

2017 中的规定,但只要不符合技术协议要求,均为不

合格。最终由于焊接工艺评定试验温度不符合用户技

术协议规定的设备使用环境最低温度(-19 ℃),监

理判定焊接工艺评价试验报告无效,已经焊接的工件

全部报废,直接损失近百万元。

3.2 法兰材料选择

● 3.2.1 14Cr1MoIII 与 ASTM A694 F52 法兰材

料选择

本次试验采用了 14Cr1MoIII 与 ASTM A694 F52

2 种材料法兰分别与 2 种钢级管线管组对焊接。

14Cr1MoIII 材料法兰分别与 2 种钢级管线管组对

焊接,在 0 ℃ 和 20 ℃ 焊缝冲击试验结果,冲击功不

满足技术协议要求。依据金属材料特性,应在订货技

PLANT ENGINEERING CONSULTANTS 2023.04 49

检验与技术

Inspection and Technology

术协议要求的≤ -19 ℃ 进行焊缝冲击试验,实际冲击

试验结果不满足技术协议要求。

考虑到采用 14Cr1MoIII 材料法兰分别与管线管

焊接的试样,没有经过焊后热处理,焊缝在 0 ℃ 和

20 ℃ 冲击试验不合格。本文又对 14Cr1MoIII 材料法

兰与管线管焊接试样经过 620±20 ℃ 焊后热处理之后

进行冲击试验,试验结果冲击功更低。这进一步说明

14Cr1MoIII 材料对焊法兰与管线管焊接后焊缝质量无

法满足用户要求。

依据试验结果,ASTM A694 F52 材料法兰分别与

2 种钢级管线管组对焊接,其焊缝质量完全符合标准

和技术协议要求。因此,ASTM A694 F52 材料法兰分

别与 2 种钢级管线管组对焊接适用于本产品。

● 3.2.2 法兰选材优化

标准对不同法兰材料冲击功要求见表 6。从表 6

可知,ASME SA-350 LF6 CL2 和 ASME SA-350 LF6

CL3 材料是 ASME SA-350 SA-350M—2019《要求缺

口韧性试验的管道零部件用碳钢和低合金钢锻件》规

定的材料,而 ASTM A694 F52 材料不是该标准规定的

材料。ASME SA-350 LF6 CL2 比 ASME SA-350 LF6

CL3材料冲击韧性高。因此,相较ASTM A694 F52材料,

ASME SA-350 LF6 CL2 和 ASME SA-350 LF6 CL3 法

兰材料焊接性能更好,应当进一步分别对 ASME SA350 LF6 CL2 和 ASME SA-350 LF6 CL3 法兰材料与

管线管的焊接特性进行工艺评定试验,以便为该设备

选择更好、更经济的焊接法兰材料。

序号 法兰材料牌号 标准名称 温度 /℃ 冲击功 /J

1 ASTM A694 F52

ASTM A694/A694M—2016 《高

压传输用管法兰、管件、阀门和零

件用碳钢和合金钢锻件标准规范》

无要求

2

ASME SA-350

LF6( 级 )CL2

(CLASS 2) ASME SA-350 SA-350M—2019

《要求缺口韧性试验的管道零部件

用碳钢和低合金钢锻件》

-51 ≥ 27

3

ASME SA-350

LF6( 级 )CL3

(CLASS 3)

-18 ≥ 27

表 6 标准对不同法兰材料冲击功要求

4 结论与建议

1)应当依据技术协议要求评价选择适合本项目的

法兰材料和管线管材料。

2)14Cr1MoIII 材料法兰分别与 L245N 和 L360N

管线管组对焊接,其焊缝拉伸性能和弯曲性能符合技

术协议要求,但焊缝冲击功不符合技术协议要求。

3)ASTM A694 F52 材料法兰分别与 L245N 和

L360N 管线管组对焊接,其焊缝拉伸性能、弯曲性能

和冲击功均符合技术协议要求。

4)建议分别对 ASME SA-350 LF6 CL2 和 ASME

SA-350 LF6 CL3 法兰材料与管线管的焊接特性进行

工艺评定试验,为该设备选择更好、更经济的焊接法

兰材料。

参考文献

[1] 李鹤林 ,张亚平,韩礼红 .油井管发展动向及高性

能油井管国产化 ( 上 )[J].钢管,2007(06):1-6.

[2] 吕拴录 ,李鹤林 , 藤学清,等.油 套管粘扣和泄

漏失效分析综述[J].石油矿场机械,2011,40(04):21-25.

[3] 吕拴录 ,李鹤林 , 骆发前 ,等.结合油田需要,搞

好油井管标准化工作 [C].//石油钻采设备标准化论坛

论文集,2005:271-279.

[4] Lu Shuanlu,Han Yong, Qin Changyi. Crack and

fitness-for-service assessment of ERW crude oil

pipeline[J]. Engineering Failure Analysis,2006,13(04) :

565-571.

[5] 吕拴录 ,袁鹏斌 ,夏锋社 ,等.输气管道对接焊缝

破裂原因分析 [J].中国特种设备安全,2006,22(12):32-

35.

[6] 吕拴录 , 韩勇 , 赵新伟 ,等. 273.1 mm×6.0 mm

ERW 管线管破裂 原因分析 [J].管道技术与装备,

2005(04) :19-21.

[7] 吕拴录 , 康延军 ,乐法国 ,等.某输油管道刺漏调

查分析 [J].管道技术与设备 ,2010(01):48-49+59.

[8] 吕拴录 , 韩勇,李金凤 ,等.输气管道用无缝管线

管表面发纹的检验与判定 [J].钢管,2010,39(03):48-51.

[9] Yuan Pengbin, Lu Shuanlu, Luo Faqian, et al. Internal

pressure test succeeds where other measures fail [J]. Oil

& Gas,2010,108(05):50-55.

[10] NB/T 47014—2011 承压设备焊接工艺评定 [S].

[11] NB/T 47008—2017 承压设备用碳素钢和合金钢

锻件 [S].

[12] ASTM A694—2000 高压传输用管法兰、管件、阀

门和零件用碳钢和合金钢锻件标准规范 [S].

[13] GB/T 9711—2017 石油天然气工业 管线输送系统

用钢管 [S].

50 2023.04 设备监理

检验与技术

Inspection and Technology

600 MW 超临界锅炉电除尘

超低排放改造及其应用

郑向阳

(罗源县产品质量检验所 福州 350600)

摘 要:本文介绍了脉冲电源和导电滤槽的作用和工作方式,对改造后的电除尘器开展了 600 MW 额定工

况下性能试验,从改造后性能试验数据分析可得,排放烟气浓度能够控制在不大于 25 mg/Nm3

,且不影响原有

系统的运行,环保效果明显,证明了改造方案运行后收到了较好的超低排放效果和经济效益,是一种电除尘

超低排放改造性价比比较高的方案之一,可为其他火电厂电除尘改造提供借鉴。

关键词:电除尘 烟尘 脉冲电源 导电滤槽 超低排放

Modification and Application of 600 MW Supercritical Boiler

with Ultra Low Emission of Electrostatic Precipitator

Zheng Xiangyang

(Luoyuan Institute of Product Quality Inspection Fuzhou 350600)

Abstract This paper introduces the function and working mode of pulse power supply and conductive filter

tank. The performance test of the reformed electrostatic precipitator is carried out under the rated working condition

of 600 MW. According to the analysis of the performance test data after the transformation, the emission flue gas

concentration can be controlled no more than 25 mg/Nm3

, and does not affect the operation of the original system,

environmental protection effect is obvious. It proves that the transformation scheme has received good low emission

effect and economic benefits, is a kind of schemes with relatively high cost performance for electric ultra-low emission

transformation, can provide reference for other thermal power plants.

Keywords Electrostatic precipitator Dust from chimney Pulse power Conductive filter tank Ultra low

emission

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0050-03 DOI: 10.19919/j.issn.2095-2465.2023.08.012

作者简介:郑向阳(1984 ~ ),男,本科,助理工程师,从

事产品质量检验及承压类特种设备安全节能管理工作。

通讯作者:郑向阳,E-mail:xzmfz1@sina.com。

(收稿日期:2023-05-18)

国 能(福 州)某 热 电 公司 1

#

、2# 炉电除尘器为

福建某环保股份有限公司所生产的双列双室四电

场 电 除 尘 器,于 2007 年 投 产。型 号 为 2BE459/2-

4/38+3×34/400+3×450/15/3×4+6×4-G,电 除 尘 设

计煤种为神华煤,设计入口含尘浓度为 11.87 g/Nm3

,设

计灰分 Aar 为 11%,比集尘面积仅为 84.71 m2

/(m3

/s),

按当时火电厂大气污染物排放标准 GB 13223—2003

《火电厂大气污染物排放标准》,烟尘排放浓度小于

50 mg/Nm3

,保证除尘效率为 99.6% 以上进行设计。现

经过长时间的运行,除尘系统性能整体有所下降。2015

年原国家环境保护部、国家发展和改革委员会和国家能

源局联合印发《全面实施燃煤电厂超低排放和节能改造

工作方案》,要求燃煤电厂超低排放治理,在基准氧含

量 6% 条件下,烟尘排放浓度不高于 10 mg/Nm3

。为达

到要求,国能(福州)某热电公司进行过一次脱硫 DUC

(De-dust unit for Ultra Clean,水膜超净除尘系统)

一体除尘系统改造,DUC 系统设计电除尘出口烟尘浓

度≤ 60 mg/Nm3

,烟囱排放口烟尘浓度≤10 mg/Nm3

。

但从实际运行情况看,脱硫 DUC 系统无法适应煤质的

变化,特别是原煤灰分提高带来的影响,当电除尘出口烟

PLANT ENGINEERING CONSULTANTS 2023.04 51

检验与技术

Inspection and Technology

尘浓度大于 40 mg/Nm3 时,DUC 系统无法长期保持除

尘效果,脱硫出口烟尘浓度容易发生波动,烟尘出口排放

超过 10 mg/Nm3 的概率大为增加,容易出现环保排放

小时均值超标情况。考虑目前电除尘器比集尘面积仅为

84.71 m2

/(m3

/s),除尘能力偏小,裕量不大,且脱硫

DUC 投运的效果不佳,对高灰分煤种的适应性差,若

后期 1

#

、2# 锅炉全燃用高灰分内贸煤种后,对机组粉尘

环保运行指标将带来很大压力及挑战。因此,为确保机

组环保指标安全稳定,考虑 DUC 投运的效果及对高

灰分煤种的适应性,为确保环保设施的可靠性,决定对

电除尘装置进行扩容提效改造,拟将电除尘出口烟尘

控制在 30 mg/Nm3 以下,再经过脱硫 DUC 除尘系统

的协同,达到烟尘排放不超过 10 mg/Nm3 超低排放的

要求。

1 电除尘改造实施方案

经过充分的调研和论证,国能(福州)某热电公司

决定采用提升电除尘工作效率和增加收尘面积(扩容)

2 种一并改造的方式。改造工程主要分为 3 个部分:

第1部分改造是在电除尘器进口喇叭口处增加收尘装置,

增加收尘面积;第 2 部分改造是在第一、二、三、四电场

末端等部位增加了收尘装置及相应的配套设施;第 3 部

分改造是在电除尘器第三、四电场高频电源的基础上增

加了脉冲电源。提升整个电除尘工作性能和适应复杂煤

种的能力,要求改造后达到表 1中所列保证值。

项目 保证值

除尘效率 /% 99.9

出口烟尘浓度 ( 标态、干基、6%O2)/(mg/Nm3

) 25

脉冲电源投运 /% 出口烟尘浓度降低 15

表 1 电除尘改造保证值

电除尘扩容提效改造方案实施如下:

1)在电除尘器进口喇叭口处增加收尘装置,对进

入电除尘的烟气进行预收尘。将进口喇叭口处改造为

迷宫式沉降室,收尘装置增设在进口喇叭内,布置在

第二层均流板和第三层均流板之间。同时设计安装相

关导流板,烟气风速从10 m/s 以上经4 m多长路径(在

0.6 ~ 0.69 s 的时间内)能降低到 1 m/s。设置独立、

可靠的清灰装置,并保证喇叭口内部不堆灰,不影响

气流分布均匀性,不影响一电场输灰系统 [1]。收尘装

置采用独立振打方式,每个喇叭口设置 6 个振打点,

每台炉有 24 个振打点,顺序振打,保证收尘装置有效

清灰。振打装置安装在进口喇叭的顶板上面,可以在

线检修、维护及更换,保证清灰装置持续工作,不会

失效。被振打清除下来的灰,下落到进口喇叭的下底

板,沿着下底板的斜度流淌进第一电场灰斗内。振打

杆穿过壁板时应保证密封不漏气漏水,振打机构应设

置防雨罩。总体收尘面积增加 12 500 m2

,阻力不大于

50 Pa,确保有 10% ~ 15% 的收尘能力。

2)在三、四电场原高频电源的基础上加装脉冲电

源。本次改造采用分体式基波高频电源叠加脉冲电源,

脉冲电源频率为 100 Hz,脉冲宽度为 100 μs。分体式

脉冲电源,在结构上是高频基波电压与脉冲电压可分

离的一种电源,在运行调整上有可调整余地,可以确

保在叠加脉冲电源部分发生故障检修时,高频基波电

源可不退出运行,确保除尘的持续运行 [2]。由于三、

四电场多为高比电阻的细颗粒烟尘,因此在三、四电

场加装脉冲电源可得到最佳效果,因为高频基波叠加

脉冲电源是一种能周期性输出兆瓦级能量的直流电源,

可瞬间将电场电压提高到 100 ~ 160 kV,能量的瞬间

释放提高电场内扩散荷电的作用,大大增强高比电阻

粉尘及细微粉尘在电场中的荷电效果,从而提高粉尘

的捕集效率,尤其在处理高比电阻及细微颗粒的粉尘

方面具有无法比拟的优势,可以达到几倍甚至几十倍

的提升效果,从而达到减排的目的。

3)在第一、二、三、四电场末端等部位增加了收

尘装置。收尘装置采用导电滤槽收尘装置及相应的振

打配套设施。导电滤槽形状为深槽型,不锈钢材质,

耐温耐腐蚀,具有良好导电性能,在导电滤槽上开有

大小不一的透气孔,烟气阻力小 [3]。导电滤槽布置在

每个电场的末端,深槽开口方向对着阳极板末端,示

意如图 1 所示。导电滤槽可有效拦截因获电不足或振

打二次扬尘等原因逃逸出电场的粉尘,从而显著提高

除尘效率。导电滤槽实际安装见图 2。整体的安装要

求如下:

(1)导电滤槽的整体高度应与收尘板高度相等,

单个部件高度不能超过 1 m,组装后应可反复拆卸和

安装,便于今后检修时能从电场后部进入电场,检修

完后便于恢复。

(2)导电滤槽的安装不得与放电极过近或过远,

以确保与电场形成气流与粉尘的高效分离和捕集作

用,安装距离比放电极与收尘板的设计放电距离大于

10 ~ 30 mm。

(3)导电滤槽所需新增的阳极振打装置应单独配

52 2023.04 设备监理

检验与技术

Inspection and Technology

装,振打装置使电极整体产生足够强的加速度,并设

有防止振打器脱落的技术安全措施。

图 1 导电滤槽工作示意图

1

2

3

烟 4气

气

流

1- 阳极板;2- 阴极线;3- 导电滤槽;4- 粉尘

图 2 导电滤槽安装情况

2 改造效果分析

国能(福州)某热电公司电除尘扩容提效改造完

成后,委托有资质的单位进行改造后的性能验收试验,

用于检验改造效果。试验期间电除尘运行情况见图 3,

试验数据见表 2、表 3。

图 3 试验期间电除尘实际运行画面

B1

D1 D2 D3 D4

C1 C2 C3 C4

A1 A2 A3 A4

B2 B3 B4

序号 项目 数值 备注

1 机组负荷 /MW 600 试验期间电除尘器

D1 电场退出运行

2 出口烟气含氧量 /% 5.16(5.09 /5.22) (AB 侧 /CD 侧)

3 除尘效率 /% 99.85(99.90/99.81) (AB 侧 /CD 侧)

4 出口烟尘浓度 /(mg/m3

)

( 标态、干基 ) 21.6(15.6 /27.2) (AB 侧 /CD 侧)

5 折算排放浓度 /(mg/m3

)

( 标态、干基、6%O2) 20.5(14.7/25.9) (AB 侧 /CD 侧)

表 2 脉冲电源投入

序号 项目 数值 备注

1 机组负荷 /MW 600 试验期间电除尘器

D1 电场退出运行

2 出口烟气含氧量 /% 5.23(5.11 /5.34) (AB 侧 /CD 侧)

3 除尘效率 /% 99.84(99.89/99.79) (AB 侧 /CD 侧)

4 出口烟尘浓度 /(mg/m3

)

(标态、干基) 26.0(18.5 /33.2) (AB 侧 /CD 侧)

5 折算排放浓度 /(mg/m3

)

(标态、干基、6%O2) 24.7(17.4/31.8) (AB 侧 /CD 侧)

表 3 脉冲电源退出

从试验数据可得出:

1)电除尘器改造后出口烟尘浓度为 20.5 mg/m3

( 标态、干基、6%O2),满足电除尘器收尘装置改造后

保证值的要求。AB 侧除尘效率为 99.90%,满足改造

后保证值的要求;CD 侧除尘效率为 99.81%,略低于

保证值,但因试验期间电除尘器入口实测烟尘浓度低

于设计值,且 CD 侧低温省煤器未正常投入运行,导

致 CD 侧 C1、D1 电除尘器未能正常出力,影响 CD

侧除尘效率,排放浓度低于保证值。

2)在 600 MW 额定负荷下,配煤情况相同,电除

尘脉冲电源投入,烟尘排放浓度为 20.5 mg/m3

( 标态、

干基、6%O2),电除尘脉冲电源退出,烟尘排放浓度为

24.7 mg/m3

( 标态、干基、6%O2),电除尘器脉冲电源

投入较脉冲电源退出时,电除尘器出口烟尘浓度降低

17.0%[ 算式:(24.7-20.5)/24.7 100%=17%],满足脉

冲电源提效保证值的要求。

3)参考 AB 侧电场的试验数据,扣除设备故障原

因对试验结果的影响,在脉冲电源投运下,CD 侧电

场除尘效率和电除尘器出口烟尘排放浓度也应达到设

计的要求。

3 结束语

本次电除尘超低排放改造,在电除尘器进口喇叭

(下转第 59 页)

PLANT ENGINEERING CONSULTANTS 2023.04 53

检验与技术

Inspection and Technology

设备监理过程中的数字化检测

焦 琳 乔 野

(中国合格评定国家认可中心 北京 100010)

摘 要:基于大数据技术与统计分析机理,本文提出了针对重大或关键设备运行检测与评价的分析方法,

并以重要装备运行过程的数字化监测为切入点,将一个钢结构制造关键部件的“机器人焊接生产线”装备运

行过程作为分析实例,通过生产线的工况数据状态及其分布的变化,实时识别和判断导致产品质量缺欠的设

备原因,实现对检测数据的追溯和设备运行状态的精准评价。本文的工作对于传统制造业向现代制造信息的

精准感知、精量调控和产品质量精细管理的转型具有一定的参考价值。

关键词:数字化检测 设备监理 数据科学 定量分析

Digital Inspection during Equipment Operation Supervision

Jiao Lin Qiao Ye

(China National Accreditation Center for Conformity Assessment Beijing 100010)

Abstract Based on big data technology and statistical analysis mechanism, this paper proposes an analysis

method for the detection and evaluation of major or key equipment operation, and takes the digital monitoring of the

operation process of important equipment as the starting point, and takes the operation process of a “robot welding

production line” equipment of key components of steel structure manufacturing as an analysis example, and identifies

and judges the equipment causes of product quality deficiency in real time through the change of the working condition

data status and its distribution of the production line, to achieve the traceability of test data and accurate evaluation of

equipment operating status. The work of this paper has important reference value for the transformation of traditional

manufacturing industry to modern manufacturing with information accurate perception, precise quantity control and

fine product quality management.

Keywords Digital inspection Equipment supervision Data science Quantitative analysis

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0053-03 DOI: 10.19919/j.issn.2095-2465.2023.08.013

作者简介:焦琳(1972 ~ ),女,硕士,高级工程师,从事

认证认可质量管理、大数据及数理统计工作。

通讯作者:焦琳,E-mail:jiaol@cnas.org.cn。

(收稿日期:2023-06-08)

当前,我国正处于制造业结构调整与高质量发展

的关键时期,即深入推进信息技术和实体经济的融合,

推动产业组织逻辑和体系的变革,全面提升制造企业的

可持续发展能力。与此同时,重大、关键设备在新技术集

成度、自动化生产带来的高效率等方面的优势正发挥出

越来越大的作用。然而,先进的工业设备在多功能成套、

软硬件系统化等方面的特点,给设备的监理工作也带来

了新的挑战。因此,以数字化转型化解传统设备监理信

息中的综合性、复杂性和不确定性,开展对设备生产应

用过程中的信息化监理与数字化检验检测,保障重大、

关键生产设备在运行中的质量效益,这对于设备监理领

域的检验能力的提升,加强设备监理机构的认可活动的

规范性、统一性都具有十分重要的意义。

基于大数据技术与统计分析机理,本文提出了对

重大设备或关键设备的设备监理领域的检验活动采用

现代数据科学的分析方法。以一个钢结构制造关键部

件的“机器人焊接生产线”装备的运行过程监测和焊

接产品质量管理作为分析实例,通过生产线的工况数

据状态和演变过程分析,实时识别、判断和定位质量

的缺陷,实现数据的追溯和设备运行状态的精准评价,

作为对重要制造装备开展全要素数字监管、确保生产

过程及产品质量稳定的一个认识与推动。

54 2023.04 设备监理

检验与技术

Inspection and Technology

1 数据的属性及统计特征

统计学同时具有基础、应用与交叉 3 种学科的属

性。随着大数据、人工智能的兴起与工业应用的推进,

传统的数据获取、数据分析、统计推断、状态评估都

正在数字化转型中进行变革。大数据处理分析技术的

核心是通过计算对数据进行加工处理和从中提取与生

产装备运行相关的特征信息,并与专业制造知识、质

量检测与管理等进行交叉融合,为企业提供与生产过

程和产品质量相关的定量评价数据,从而确保生产的

高质量和高效率。

对大数据的处理分析技术通常是 3 个步骤:1)对

原始数据的清理及其物理属性分析;2) 根据数据的分

布特征,采用相应的统计计算方法得到分析需要的各

特征量;3) 在专业知识的支撑下,对统计结果做出评

估与因果分析。

表 1 是以基于大数定律的数据环境下所采用的基

本数学方法及其在本文所涉及的设备工况下对各统计

量物理意义的解读 [1]。

统计量 数学表达式 统计量的物理意义

均值 x x x n i

i

n

fi fi

ff

1

设备设置值在实际运行

中数学期望的统计均值

标准差 s s x x n i

i

n

fi ff ff fi

ffl( ) ( ) 2

1

1 设备运行中各参数对于

均值的分散度

峰度系数 K

(无量纲) K n n xx xx n

n n n s

i i fi ff ffl ffl ffl ffl

ffl ffl ffl

( ) ( ) [ ( ffiffi ) ] ( )

( )( )( )

1 3 1

1 2 3

4 2 2

4

用来度量数据的聚集程

度。表征在采集时长内数

据分布的集中度

偏度系数 SK

(无量纲) SK n x x

n n s

i fi ff

ff ff

ffl( )

( )( )

3

3 1 2

用来度量分布是否对

称。偏度系数为正,则为

右偏分布;偏度系数为负,

则为左偏分布

表 1 基于大数定律的统计量分析及物理意义

注: x - 平均值;xi

- 第 i 个样本值;n- 总的样本数;

s- 标准差。在本文的实例中,x 的物理量为电流(A)、电压(V),

s 的物理量为电流(A)、电压(V)。

基于统计特征分析的设备运行过程的监测评估方

法,对海量数据进行处理、分析和挖掘,提取数据中

所包含的有价值的信息和知识,通过建立动态分析模

型对生产系统进行检验检测工作,在线发现问题并为

解决方案及时提供数据支撑 [2]。这就是设备运行过程

监测数字化具有的优势,从而逐步实现设备监理数字

化转型的各阶段目标。

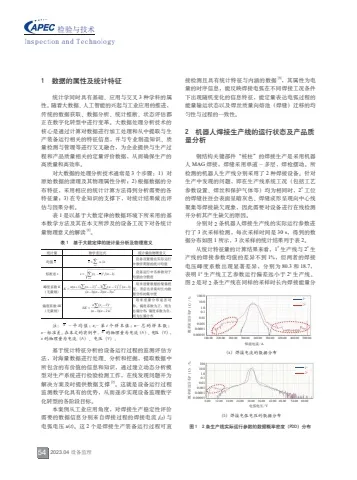

本案例从工业应用角度,对焊接生产稳定性评价

需要的数据信息分别来自焊接过程的焊接电流 i(t) 与

电弧电压 u(t)。这 2 个是焊接生产装备运行过程可直

接检测且具有统计特征与内涵的数据 [3],其属性为电

量的时序信息,能反映焊接电弧在不同焊接工况条件

下出现随机变化的信息特征,能定量表达电弧过程的

能量输运状态以及焊丝质量向熔池(焊缝)迁移的均

匀性与过程的一致性。

2 机器人焊接生产线的运行状态及产品质

量分析

钢结构关键部件“桩柱”的焊接生产是采用机器

人 MAG 焊接,焊缝采用单道 - 多层,焊枪摆动。所

检测的机器人生产线分别采用了 2 种焊接设备。针对

生产中发现的问题,即在生产线系统工况(包括工艺

参数设置、焊丝和保护气体等)均为相同时,2# 工位

的焊缝往往会表面呈暗灰色、焊缝成形呈现向中心线

聚集等焊接缺欠现象,因此需要对设备进行在线检测

并分析其产生缺欠的原因。

分别对 2 条机器人焊接生产线的实际运行参数进

行了 3 次采样检测,每次采样时间是 30 s,得到的数

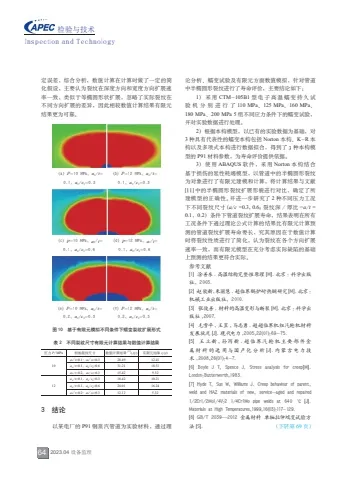

据分布如图 1 所示,3 次采样的统计结果列于表 2。

从统计特征量的计算结果来看,1# 生产线与 2# 生

产线的焊接参数均值的差异不到 1%,但两者的焊接

电压峰度系数出现显著差异,分别为 80.3 和 18.7,

表明 1# 生产线工艺参数运行偏差远小于 2# 生产线。

图 2 是对 2 条生产线在同样的采样时长内焊接能量分

(a)焊接电流的数据分布

(b)焊接电弧电压的数据分布

图 1 2 条生产线实际运行参数的数据概率密度(PDD)分布

0.000 01

180.00

0Aୁۉথࡰ

220.00 260.00 300.00 340.00 380.00 420.00 460.00 500.00

概率密度分布PDŽIDž0&

0.000 1

0.001

0.01

0.1

1.0

10.0

100.0

1#

2#

0.000016.00 12.00 18.00 24.00 30.00 36.00 42.00 48.00 54.00 60.00

უ0Vۉࢷۉ

1#

2#

0.0001

0.001

0.01

0.1

1.0

10.0

100

概率密度分布PDŽUDž0&

1#

2#

PLANT ENGINEERING CONSULTANTS 2023.04 55

检验与技术

Inspection and Technology

布的对比,由图可见 2# 生产线焊接过程能量分布的分

散性明显大于 1#

。

生产线编号

/ 采样编号

电压均值

/ 标准差 /V

电压

峰度 / 偏度

电流均值

/ 标准差 /A

电流

峰度 / 偏度

1#

-001 30.7/0.77 77.4/0.26 325.8/6.74 3.3/0.06

1#

-002 30.7/0.88 83.3/-0.36 323.2/7.78 3.3/0.07

1#

-003 30.7/0.90 80.2/-1.35 324.5/8.06 4.0/0.13

1# 统计量均值 30.7/0.85 80.3/-0.48 324.5/7.53 3.5/0.09

2#

-001 30.7/0.96 20.8/0.34 325.0/10.80 2.5/0.29

2#

-002 30.6/0.99 17.4/0.18 324.7/10.92 2.6/0.16

2#

-003 30.3/1.07 17.8/0.28 324.1/11.1 3.1/0.09

2# 统计量均值 30.5/1.01 18.7/0.27 324.6/10.94 2.7/0.18

表 2 2 条机器人焊接生产线运行参数 3 次采样数据的统计结果

图 2 2 条生产线焊接能量分布的对比

0.10

12 000

11 600

11200

10 800

10 400

10000

9600

电弧功率0W

9 200

8 800

8400

8000

7 600

0.20

0.30

0.40

0.50

0.60

0.70

0.80

0.90

1.00

0

1#

2# 1#

2#

电弧功率密度分布PDŽnDž0&

对检测结果可做进一步的分析:

1) 从检测数据和对应的波形上看,2 个工位不同点

主要表现在焊接过程电流和电弧电压波动的程度。统计

结果表明,工位 1 焊接电压峰度达到了 80,而工位 2 的

电压峰度仅为 18 左右;其物理意义是表征了焊接过程

中电弧长度和熔滴过渡对电弧电压的扰动影响,即工位

1 焊接过程稳定性显著优于工位 2。因此,虽然统计平均

值与方差(二阶矩)分析的结果看上去差异并不大,但数

据的峰度(四阶矩)反映了 2 个工位之间的差异。

2) 由于采用焊枪摆动方式,电弧与焊丝的伸出

长度均会使电弧电压在一定范围内发生变化,其中焊

接设备闭环控制的方式、动态响应速度以及焊接回路

阻抗的不同,是形成 2 个工位焊接稳定性差异的主要

原因。

3) 从焊接质量角度,以上分析能作为工位 2 的

焊缝产生灰暗色、焊缝成形异常的一个重要依据。由

于电弧的频繁失稳,而导致焊缝金属的氧化,不但影

响焊缝成形,而且当焊缝中的氧化物以 FeO、MnO、

SiO2等夹杂形式存在时,会使焊接接头强度、冲击韧性、

疲劳性能等均会下降。

尽管焊接车间已采用工业互联网进行生产管理,

但对“设备级”的信息仍是以“准静态”的参数平均

值作为生产状态分析的依据,尚未有与产品质量相关

的过程信息分析支撑,难于发现实际焊接过程中出现

的质量问题,从中反映出当前设备监理中对数据信息

分析能力的一个“短板”。

3 结束语

随着数字经济、数字管理、数字社会的快速发展,

大数据处理分析技术与数据统计理论越来越与专业领

域知识实现融合,已成为数字化时代的一个新的增长

点,在设备监理数字化的建设中,需要对生产系统运

行过程的大数据进行深入分析,促进更新和构建新的

设备监理知识体系与能力体系。

本文采用现代数据科学的分析方法,提出了针对

重大或关键设备运行过程的检验分析实例,并对检测

数据中发现的问题做出定量表述。对传统制造业向现

代制造过程信息的精准感知、精量调控和产品质量精

细管理的转型具有一定参考价值。

参考文献

[1] 贾俊平,何晓群,金勇进.统计学(第七版)[M].北京:

中国人民大学出版社 ,2018.

[2] 宋天虎 .开创我国焊接行业的新局面 [J].电焊

机 ,2020,50(09):1-10.

[3] Rehfeldt D. True electrical power lnput measurements

of GMAW with ANALYSATOR HANNOVER[C]//.中国机械

工程学会及其焊接分会 ,2005 能源工程焊接国际论

坛 .北京:机械工业出版社 ,2005.

(上接第 36 页)

参考文献

[1] GB/T 26429—2022 设备工程监理规范 [S].

[2] 吴韩 ,胡万凤 ,喻庆 ,等.国际工程中检查与测试计

划编制及应用策略 [J].交通企业管理 ,2019,34(06):69-

72.

[3] 中国设备监理协会设备监理单位行业自律管理规范

(公告〔2020〕第16号)[EB/OL].www.capec.org.cn/viewa1dfad4655f74ba68eb51117158242f6-d550a1f2c22b40829

697748cb4ba1ae7.html.2020-12-11/2023-05-26.

56 2023.04 设备监理

检验与技术

Inspection and Technology

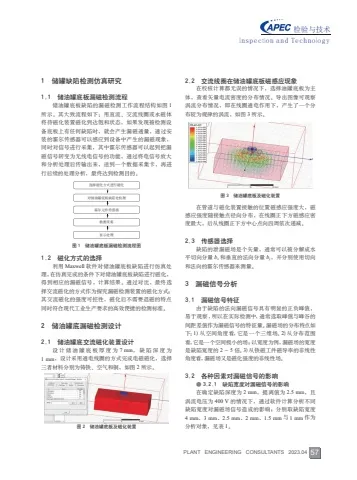

基于漏磁检测方法的储油罐底板缺陷研究

李兴海

(中海海洋石油有限公司 天津 300459)

摘 要:为了实现储油罐底部缺陷部分的漏磁检测,达到预防和解决储罐安全问题的目的,本文基于漏

磁检测基础原理进行漏磁检测研究,对漏磁检测技术中正反演问题进行分析,确定储油罐底腐蚀缺陷检测流程,

对缺陷进行仿真研究,设计储油罐底部缺陷漏磁检测装置,构建二维模型与匹配传感器,完成漏磁检测装置

设计。建立模型并通过软件进行有限元计算,研究不同缺陷条件下对漏磁信号曲线的影响,探究漏磁信号曲

线与不同缺陷条件间的联系,以达到磁化装置的优化设计。

关键词:漏磁检测 仿真研究 漏磁信号 磁化装置 储油罐底板缺陷

Research on Bottom Defects of Oil Storage Tanks Based

on Magnetic Flux Leakage Detection Method

Li Xinghai

(CNOOC (China National Offshore Oil Corporation) Tianjin 300459)

Abstract In order to realize the magnetic flux leakage detection of the defective part at the bottom of the oil

storage tank, and achieve the purpose of preventing and solving the safety problem of the storage tank, based on the

basic principle of magnetic flux leakage detection, this paper studies the forward and inversion problems in magnetic

flux leakage detection technology, determines the corrosion defect detection process at the bottom of the oil storage

tank, simulates the defects, designs the magnetic flux leakage detection device for defects at the bottom of the oil

storage tank, constructs a two-dimensional model and matching sensor, and completes the design of the magnetic

flux leakage detection device. The model is established and the finite element calculation is carried out through the

software, the influence of different defect conditions on the magnetic flux leakage signal curve is studied, and the

relationship between the magnetic flux leakage signal curve and different defect conditions is explored to achieve the

optimal design of the magnetizing device.

Keywords Magnetic flux leakage detection Simulation study Magnetic flux signal Magnetization device

Bottom defects of oil storage tanks

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0056-04 DOI: 10.19919/j.issn.2095-2465.2023.08.014

作者简介:李兴海(1983 ~ ),男,本科,工程师,从事仪

器仪表与自动控制研究工作。

通讯作者:李兴海,E-mail:lixingh888@163.com。

(收稿日期:2023-04-11)

目前我国的储油设施以地上储油罐为主,且以金

属结构的储油系统居多 [1]。由于罐内储藏的油品中往

往包括氢、硫化合物、有机和无机盐以及其他液体气

体等具有腐蚀性的化学物质,从而导致储油罐腐蚀的

部位较多。如果不能及时发现并进行防腐处理,侵蚀

的加剧会大幅削减储油罐的使用寿命,导致仓储油罐

损坏发生泄漏,直接影响油库的安全运营 [2-3]。另外,

油品的散逸、冒、漏、撒会污染周围的环境,危及人

身安全,变成重大事件的导火索 [4-5]。

漏磁无损检测技术不仅能够检测被测工件的外表

面裂纹,还可以检测工件的内部裂缝;同时它还兼备

检测灵敏度较高、检测速率快、对被测件表面光滑程

度要求低、造价不高、操作易上手等优点 [6-7]。漏磁无

损检测主要是从磁粉探伤过程中演化出来,依靠检测

铁磁性物体表面或接近其表面的缺陷所引起的磁场畸

变 [8-9]。采用由霍尔磁传感器等元件组成的检测电路对

漏磁场的改变进行检测,根据所测的漏磁信号可以判

别出被测件具体部位存在的缺陷情况 [10]。

PLANT ENGINEERING CONSULTANTS 2023.04 57

检验与技术

Inspection and Technology

1 储罐缺陷检测仿真研究

1.1 储油罐底板漏磁检测流程

储油罐底板缺陷的漏磁检测工作流程结构如图 1

所示。其大致流程如下:用直流、交流线圈或永磁体

将待磁化装置磁化到达饱和状态,如果发现被检测设

备底板上有任何缺陷时,就会产生漏磁通量,通过安

装的霍尔传感器可以感应到设备中产生的漏磁现象,

同时对信号进行采集,其中霍尔传感器可以起到把漏

磁信号转变为无线电信号的功能,通过将电信号放大

和分析处理后传输出来,送到一个数据采集卡,再进

行后续的处理分析,最终达到检测目的。

图 1 储油罐底板漏磁检测流程图

ስݛࣅى๕ႜࣅى

֪ॠتӱඍ။ڹ࠸ᆳئܔ

ऊܻᇮॲߌدഗ

ຕ֑ण

ت၂๖

1.2 磁化方式的选择

利用 Maxwell 软件对储油罐底板缺陷进行仿真处

理,在仿真完成的条件下对储油罐底板缺陷进行磁化,

得到相应的漏磁信号,计算结果。通过对比,最终选

择交流磁化的方式作为探究漏磁检测装置的磁化方式;

其交流磁化的强度可控性,磁化后不需要退磁的特点

同时符合现代工业生产要求的高效便捷的检测标准。

2 储油罐底漏磁检测设计

2.1 储油罐底交流磁化装置设计

设计储油罐底板厚度为 7 mm,缺陷深度为

1 mm,设计采用通电线圈的方式完成电磁磁化,选择

三者材料分别为铸铁、空气和铜,如图 2 所示。

图 2 储油罐底板及磁化装置

2.2 交流线圈在储油罐底板磁感应现象

在校核计算都无误的情况下,选择油罐底板为主

体,查看矢量电流密度的分布情况。导出图像可观察

涡流分布情况,即在线圈通电作用下,产生了一个分

布较为规律的涡流,如图 3 所示。

图 3 储油罐底板及磁化装置

在管道与磁化装置接触的位置磁感应强度大,磁

感应强度随接触点径向分布,在线圈正下方磁感应密

度最大,后从线圈正下方中心点向四周依次递减。

2.3 传感器选择

缺陷的泄漏磁场是个矢量,通常可以被分解成水

平切向分量 bx 和垂直的法向分量 by,并分别使用切向

和法向的霍尔传感器来测量。

3 漏磁信号分析

3.1 漏磁信号特征

由于缺陷的法向漏磁信号具有明显的正负峰值,

易于观察,所以在实际检测中,通常选取峰值与峰谷的

间距差值作为漏磁信号的特征量。漏磁场的分布特点如

下:1)从空间角度看,它是一个三维场。2) 从分布范围

看,它是一个空间极小的场;以宽度为例,漏磁场的宽度

是缺陷宽度的 2~5 倍。3) 从铁磁工件磁导率的非线性

角度看,漏磁场又是磁化强度的非线性场。

3.2 各种因素对漏磁信号的影响

● 3.2.1 缺陷宽度对漏磁信号的影响

在确定缺陷深度为 2 mm,提离值为 2.5 mm,且

涡流电压为 400 V 的情况下,通过软件计算分析不同

缺陷宽度对漏磁场信号造成的影响;分别取缺陷宽度

4 mm、3 mm、2.5 mm、2 mm、1.5 mm 与 1 mm 作为

分析对象,见表 1。

58 2023.04 设备监理

检验与技术

Inspection and Technology

缺陷宽度 /mm 1 1.5 2 2.5 3 4

信号谷值 /mT 96.95 97.17 97.18 97.45 97.74 98.72

信号峰值 /mT 125.78 125.58 125.51 125.08 124.75 124.45

峰值差 /mT 28.83 28.41 28.33 27.63 27.01 25.73

表 1 各缺陷宽度漏磁信号极值表

如 图 4 所 示 ,从 Mag_B 到 Mag_B_5 依次是储

罐底板缺陷宽度为 1 mm、1.5 mm、2 mm、2.5 mm,

3 mm、4 mm 时的漏磁信号图像表达情况。由漏磁信

号对比图可知在底板缺陷小范围变化的情况下,漏磁

信号线变化并不是十分明显。但是在所取范围内,缺

陷宽度越深,曲线极值就越小。这意味着在漏磁检测

过程中,随着底板缺陷宽度的增大,检测到的信号随

之减弱;检测信号的强弱也正是缺陷宽度大小的直观

表达。

100.00

95.00

0.10 0.50 1.00 1.50 2.00

ਐ0mm

XY Plot21

2.50 3.00 3.50 4.00

Y1/mT 105.00

110.00

115.00

120.00

125.00

129.72 Curve Info

Mag_B

Setup1:

Last Adaptive

Mag_B_1

Imported

Mag_B_2

Imported

Mag_B_3

Imported

Mag_B_4

Imported

Mag_B_5

Imported

图 4 漏磁信号对比图

在缺陷深度、长度和磁化条件不变的情况下,漏

磁信号随缺陷宽度的变化如图 5 所示。由图可知,在

储油罐底板裂纹宽度较小时,随着裂纹宽度的增加,

信号向两边展开,幅值增大,并且缺陷越宽,信号间

隔越大;在缺陷宽度达到一定值时,随着裂纹宽度增大,

信号幅值变化不再明显。

图 5 不同宽度下的漏磁信号

1.63 1.70 1.80 1.90 2.00 2.10

距离0mm

XY Plot21

97.00

96.51

97.50

98.00

98.50

99.00

99.50

100.50

100.00

Y1/mT

Curve Info

Mag_B

Setup1:

Last Adaptive

Mag_B_1

Imported

Mag_B_2

Imported

Mag_B_3

Imported

Mag_B_4

Imported

Mag_B_5

Imported

● 3.2.2 缺陷深度对漏磁信号的影响

将数据设置为1 mm、3 mm、5 mm、7 mm进行分析,

便于观察腐蚀缺陷从小面积到贯穿底板的状态,基本

情况见表 2。

表 2 各缺陷深度漏磁信号极值表

缺陷深度 /mm 1 3 5 7

信号谷值 /mT 97.27 97.37 97.30 108.97

信号峰值 /mT 125.07 125.73 125.75 120.38

峰值差 /mT 27.80 28.36 28.45 11.41

如图 6 所示,从 Mag_B 到 Mag_B_3 分别是缺陷

深度为 7 mm、5 mm、3 mm、1 mm 时的漏磁信号曲线

图。由图可知,在储罐底缺陷深度分别为 1 mm、3 mm、

5 mm、7 mm 时,漏磁信号表达了 2 种形式的信号曲线。

一种是当缺陷深度达到 7 mm 时即缺陷深度达到阈值,

油罐底板因腐蚀而贯穿的情况,曲线极点值远高于储油

罐底没有贯穿的情况,并且峰值差也没有很大,这表示

漏磁检测结果并不明显,因为漏磁检测漏磁信号的峰值

差决定着磁通大小,由此可以得出结论:当储油罐底被

腐蚀贯穿,或腐蚀深度相较罐底厚度较大时,会间接影

响检测结果,出现检测不到信号或信号弱的情况。

图 6 漏磁信号对比图

100.00

95.030.13 0.50 1.00 1.50 2.00 2.50 3.00 3.50 3.91

距离0mm

XY Plot25

105.00

110.00

115.00

120.00

125.00

128.05

Y1/mT

Curve Info

Mag_B

Setup1:

Last Adaptive

Mag_B_1

Imported

Mag_B_2

Imported

Mag_B_3

Imported

在缺陷宽度、长度和磁化条件不变的情况下,漏

磁信号随缺陷深度的变化如图 7 所示,漏磁信号的切

向分量幅值与缺陷深度成正比关系,即深度值越大,

幅值愈大;而幅值则是直接反映漏磁信号的直接参量。

由图可知,在储油罐底板没有贯穿的情况下,信号最

低峰值相近,也就是说缺陷深度的数值不能直接影响

漏磁缺陷信号的最低峰值;主要影响的是漏磁信号的

峰度差值,缺陷越深,峰度差值越大。

图 7 不同深度下的漏磁信号

98.00

97.00

1.77 1.80 1.90 2.00 2.10 2.20 2.29

ਐ0mm

XY Plot28

99.00

100.00

101.00

101.50

Y1/mT

Curve Info

Mag_B

Setup1:

Last Adaptive

Mag_B_1

Imported

Mag_B_2

Imported

Mag_B_3

Imported

PLANT ENGINEERING CONSULTANTS 2023.04 59

检验与技术

Inspection and Technology

● 3.2.3 不同提离值对漏磁信号的影响

不同提离值下的分析,基本情况见表 3。为进一

步深入研究漏磁信号的优劣性,通过改变提离值来评

估漏磁信号峰 - 峰值的影响,如图 8 所示。主要是针

对被测储油罐底板缺陷的过程中,不同提离值对漏磁

信号产生的影响,通过分析可以清楚地看出在储油罐

缺陷附近的漏磁场,从缺陷正中间向两侧延伸的过程

中,漏磁信号的 2 个峰值逐渐减弱,提离值越高,漏

磁信号就越弱,达到一定峰值时会导致检测不到信号

或者出现检测错误的情况。

提离值高度 /mm 1 2 3 4

信号谷值 /mT 52.37 86.62 104.24 111.60

信号峰值 /mT 146.50 132.29 121.58 115.80

峰值差 /mT 94.13 45.67 17.34 4.20

表 3 各提离值漏磁信号极限值表

图 8 各提离值漏磁信号对比

50.00

25.00

0.00 0.50 1.00 1.50 2.00 2.50 3.333.00

ਐ0mm

XY Plot1

75.00

100.00

125.00

146.32

Y1/mT

Curve Info

Mag_B

Setup1:

LastAdaptive

Mag_B_1

Imported

Mag_B_2

Imported

Mag_B_3

Imported

4 结束语

通过上述研究,可以得出如下结论:1)在储油罐

底板裂纹宽度较小时,随着裂纹宽度的增加,信号向

两边展开,幅值增大,并且缺陷越宽,信号间隔越大;

在缺陷宽度达到一定值时,随着裂纹宽度增大信号幅

值变化不再明显。2)在缺陷宽度、长度和磁化条件不

变的情况下,漏磁信号会伴随着缺陷深度的改变而改

变,缺陷深度值越大,漏磁信号的幅值也越大。3)对

于缺陷附近所产生的漏磁场,从缺陷中间向 2 侧延伸

的过程中,漏磁信号 2 个峰值也会逐步减弱,提离值

越高漏磁信号就越弱,达到一定值时会导致检测不到

信号或出现检测失误。

参考文献

[1] 刘美全 .基于缺陷漏磁场的图像重构技术研究 [D].

石家庄:军械工程学院,2 004.

[2] 王庆国 , 潘华 锦 , 张 灵 振 ,等 . 漏 磁 法无 损

检测中铁磁材料内部磁场分布的研究 [J].无损检

测 ,2001,23(01):6-8.

[3] 王长龙 ,陈鹏 ,刘美全 ,等.漏磁信号特征提取及

检测研究 [J].军械工程学院学报 ,2004,16(04):1-4.

[4] 徐章遂 , 徐英 , 王建斌 ,等.裂纹漏磁定量检测原

理与应用 [M].北京:国防工业出版社,2005.

[5] 纪凤珠 , 王长龙 ,陈正阁 ,等.基于三维有限元法

的漏磁场分析 [J].兵工学报 ,2007,28(07):876-879.

[6] 刘志平, 康宜华 , 武新军 ,等.储罐底板漏磁检测

传感器设计 [J].无损检测 ,2004,26(12):612-615.

[7] 于卫刚 ,苑希超 , 徐超 .漏磁检测的励磁装置优化

设计 [J].军械工程学院学报 ,2012,24(02):49-53.

[8] 王雪山 .无损检测新技术分析 [J]. 科技创新导

报 ,2012(31):32.

[9] 康宜华 ,武新军 .数字化磁性无损检测技术 [M].北

京:机械工业出版社,2007.

[10] 李路明 , 郑鹏 ,黄松岭 ,等. 表面裂纹宽度对

漏磁场 Y分量的影响 [J]. 清华大学学报(自然科学

版),1999,39(02):43-45.

(上接第 52 页)

口增加收尘装置,利用先进的高频基波叠加脉冲电源

来改变电除尘高压设备供电方式,配合导电滤槽的应

用,有效提升电除尘工作效率,效果明显,且电除尘

烟气阻力和运行耗电量没有明显增加,是一种电除尘

超低排放改造性价比比较高的方案之一。虽然影响电

除尘器除尘效率的因素还有很多,尤其是烟气参数状

况、除尘器设备完好状况等,无法仅靠本次改造完全

实现降低排放,但脉冲电源和导电滤槽组合应用,为

满足国家环保要求提供了一条很好的思路,也为其他

火电厂电除尘改造提供借鉴。

参考文献

[1] 吴波 .高频电源及脉冲电源在烧结机头电除尘器改

造中的应用 [J].山西冶金 ,2022,45(01):244-245+248.

[2] 徐赫泽 .高频脉冲电源在热电厂超低排放中的应用

[J].石油石化节能 ,2021,11(08):4-6+1.

[3] 赵作明 ,周锐 ,蒋东伟 ,等.导电滤槽技术在静电除

尘器上的应用 [J].煤炭加工与综合利用,2011(06):63-64.

60 2023.04 设备监理

检验与技术

Inspection and Technology

P91 钢高温管道蠕变裂纹扩展寿命评价

谢知伟

(福建省锅炉压力容器检验研究院 福州 350000)

摘 要:含有缺陷的设备在高温、高压条件下容易发生蠕变损伤破坏,进而需要准确评价高温结构的蠕

变裂纹扩展寿命。以某电厂主蒸汽管道用 P91 钢为研究对象,结合理论分析、实验及数值模拟的方法对其展

开研究,采用 ABAQUS 软件,建立管道半椭圆形裂纹有限元模型,研究了 2 种压力工况下不同初始裂纹尺寸的

蠕变裂纹扩展寿命,并与理论计算结果进行了对比,结果表明有限元计算结果更加符合实际要求。

关键词:蠕变损伤 有限元模型 裂纹扩展寿命

Life Evaluation of Creep Crack Growth in P91 Steel High Temperature Pipeline

Xie Zhiwei

(Fujian Boiler and Pressure Vessel Inspection and Research Institute Fuzhou 350000)

Abstract There are some initial defects which make the equipment prone to creep damage under high

temperature and high pressure. Therefore, it is necessary to accurately evaluate the creep crack growth life of high

temperature structure. The P91 steel used for main steam pipeline of a power plant is taken as the research object,

and the theoretical analysis, experiment and numerical simulation methods are used to study the P91 steel, the finite

element model of the semi elliptical crack in the pipeline is established by using ABAQUS software, and the creep

crack growth life of different initial crack size under two kinds of pressure conditions is studied, and compared with

the theoretical calculation results. The results show that the finite element results are more reasonable.

Keywords Creep damage The finite element model Crack propagation life

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0060-05 DOI: 10.19919/j.issn.2095-2465.2023.08.015

作者简介:谢知伟(1987 ~ ),男,硕士,质量工程师,从

事承压类特种设备检验检测工作。

通讯作者:谢知伟,E-mail:xzw5817@126.com。

(收稿日期:2023-04-04)

随着科学技术的不断发展,环保要求的进一步提

高,为了提高设备的效率,高温设备朝着高压力、高

温度的方式逐步发展,然而高参数的发展不可避免地

对设备的安全提出了更高的要求 [1-3]。由于制造工艺水

平的限制使得工程中的高温管道、容器在制造过程中

存在一些缺陷,因而在苛刻环境下长时间运行的设备

经常发生蠕变损伤和断裂 [4-5],为了更好地评价高温结

构寿命则需要准确评价高温结构的蠕变裂纹扩展寿命,

而能准确描述材料蠕变变形的本构模型是高温结构寿

命评价的保障。

P91 材料可承受 600 ℃ 的高温条件,并能在高温

条件下保持良好的性能,因此被广泛应用在高温场合,

如主蒸汽管道、高温再热管道。然而材料在高温下的

性能相比常温下有很大差别。

材料在高温条件下的蠕变曲线如图 1 所示,

图 1 蠕变曲线

้क़

ଛ

I II III වՎᆌՎ

PLANT ENGINEERING CONSULTANTS 2023.04 61

检验与技术

Inspection and Technology

从图 1 中可知,该曲线由 3 部分组成,分别为蠕变第

一阶段、蠕变第二阶段和蠕变第三阶段,其中第二阶

段也称为稳态蠕变,其对应的蠕变速率称为稳态蠕变

速率或者最小蠕变速率。此外材料的蠕变曲线与应力

水平和温度相关 [6-7],提高温度或者应力中的其中一个

因素,蠕变应变速率都会提高,因此研究不同温度和

应力条件下材料的蠕变性能很有必要。

1 实验方案

1.1 试样加工

实验所采用的材料为某电厂高温蒸汽管道材料

P91,其成分见表 1。

材料 C Mn Si N Cr Mo Nb Cu V

母材 0.11 0.38 0.023 0.046 8.81 0.97 0.13 0.076 0.21

焊缝 0.088 1.02 0.12 0.04 8.73 1.02 0.18 0.03 0.22

表 1 P91 材料成分 %

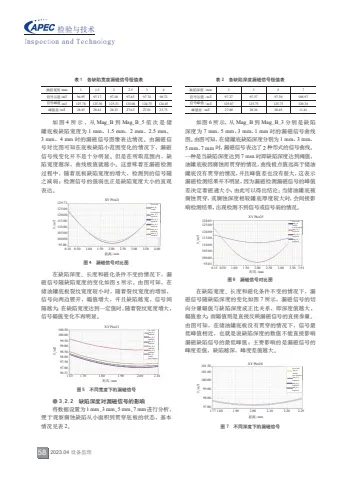

试样的加工根据 GB/T 2039—2012《金属材

料 单轴拉伸蠕变试验方法》[8] 进行,试样示意图如

图 2 所示,本次所有试样采用圆棒试样,其标距为

100 mm,两端螺纹与夹具连接起来进行实验加载。

1.2 实验过程

● 1.2.1 试验机参数

本次实验采用的实验设备为 CTM-105B1 型电子

高温蠕变持久试验机,见图 3。

图 3 电子高温蠕变持久试验机

该试验机的主要参数如下:1)试验力为 50 kN;

2)试验力准确度≤ 0.5%;3)试验力分辨力为试验

力的 1/200 000 ( 全程分辨力不变);4)计时误差为

±0.2%;5)主机功率为 2 kW;6)主机电源为 380 V;

7)电炉结构采用三段电炉丝加热,分段控制;8)工

作温度范围为 200 ~ 1 000 ℃;9)有效均温区长度为

150 mm;10)电炉升降方式为电动升降机构提升和下

降电炉。

● 1.2.2 实验流程

1)打开实验机电源,点击控制面板上的炉子上升、

下降按钮,控制炉子的位置;2)通过调节上下拉杆的

位置,将加工好的圆棒试样安装在上下拉杆上,然后

在试样上、中、下 3 个位置绑上热电偶;3)给试样初

始加一个小载荷,稳定好试样,然后固定位移引伸计,

并清零位移记录点;4)启动电脑,通过电脑控制界

面进行实验参数的设置,包括温度、载荷以及时间;

5)启动实验,观察电脑面板及实验操作面板各参数的

变化情况;6)在实验操作过程中时刻关注实验进程,

如有特殊情况,可按紧急停止按钮;7)实验结束后,

点击控制面板上的停止实验,然后对实验数据进行保

存,并退出实验系统;8)手动控制实验机面板来调节

上下拉杆的位置进行卸载并关掉加温装置,让实验温

度降下来;9)当炉温降到室温时关闭电源,手动拆掉

试样和引伸计。

1.3 实验结果与分析

本次实验所采用的材料为 P91 材料,实验温度为

图 2 试样示意图

185

100 3

A

13.5 25

R0.5 2×45°

0.02

A0.03

1.6 ഄᇆ

࿋ǖmmڇ

GB 145.85 0.8

1∶1

7

R1

2

I

I

M16.6h

1513

62 2023.04 设备监理

检验与技术

Inspection and Technology

600 ℃,试验应力水平根据材料的屈服应力的 80% 左右

来进行估算,该材料在 600 ℃ 下的屈服强度在 240 MPa

左右,因此本次蠕变实验的应力水平设定了 5 组,分别为

110 MPa、125 MPa、160 MPa、180 MPa、200 MPa。

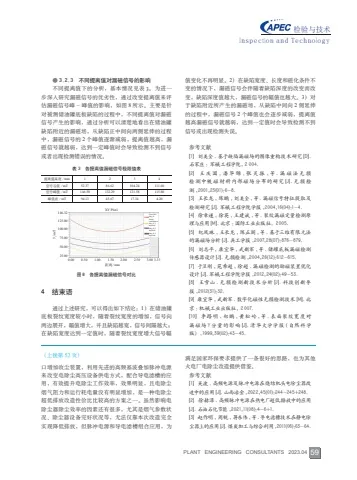

图 4 为该材料在 600 ℃ 下,不同应力水平下的蠕

变应变与时间的蠕变曲线。从图 4 中可以看出,随着

应力水平的增大,材料的蠕变应变也是增大的。

图 4 不同应力水平下蠕变拉伸曲线

0.000 1

0.1 1 10 100

้क़0h

1 000 10 000 100 000

0.001

වՎᆌՎ

0.01

0.1

110 MPa

125 MPa

160 MPa

180 MPa

200 MPa

1

1.4 蠕变本构方程

为了准确评价高温结构蠕变裂纹扩展寿命,需要

准备蠕变本构方程来表征材料的蠕变变形情况。经过

几十年的发展,蠕变本构方程有了很大的改进,包括

Norton 本构、Norton-Bailey 本构、K-R 本构 [9] 以及

一些多项式本构方程。分别采用上述本构方程来拟合

试验曲线获取本构方程参数,进而为后续结构的寿命

评价提供参考。

2 有限元分析

首先构建含轴向表面裂纹管道的数值模型,用有

限元法分析裂纹扩展形状、裂纹周边变形及应力分

布。根据 GB/T 19624—2019《在用含缺陷压力容器

安全评定》[10],管道中的表面裂纹一般可以简化为半椭

圆形裂纹,管道承受内压作用时,裂纹会沿着裂纹尖端

扩展,其中包括沿轴向扩展和沿厚度方向的径向扩展。

2.1 材料及参数

工作温度为 600 ℃,材料的蠕变性能及本构模型

见式(1):

fi ff (1) m ffl A n

式中:

A——与材料特性和温度有关的常数;

n——稳态蠕变速率的应力指数;

σ——应力。

材料参数可以通过对上述方程两边取对数求得。

由于式(1)中蠕变速率是应力的幂函数,所以符

合式 (1) 的蠕变称为幂律蠕变。一般幂律蠕变材料的

应力指数为 5,颗粒强化材料的应力指数相对高点。

当然一些材料随着应力升高 , log ~ fi ff log 曲线的斜率

开始增大且偏离线性关系,这种现象称为幂律失效。

一般而言幂律失效情况下,材料蠕变性能进入一个高

应力区,蠕变机制发生了改变。这种情况可以用其他

的应力本构方程表示。

通过对式 (1) 两边取对数可以得到式 (2):

lg lg lg fi ff

m ffl ffi n A (2)

然后将不同应力水平条件下对应力的蠕变应变速

率放到 origin 图中可以得到图 5。

图 5 应力与最小蠕变速率关系

10.8

10.7

10.6

10.5

10.4

10.3

10.2

101 102 103

ᆌՎ0MPa

වՎᆌՎ୲0h通过数据拟合可以获得材料参数 A=

3.368 45E-28,n=10.4647,R2

=0.94483。

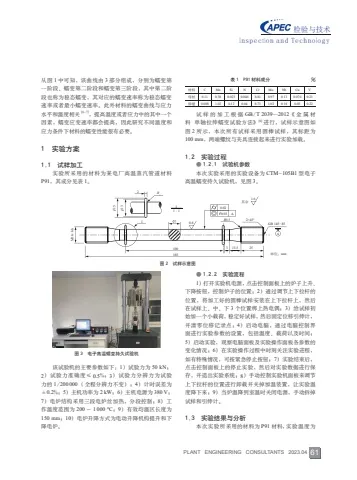

2.2 有限元建模

本次有限元模型以半椭圆形裂纹进行建模,并进

行有关分析,裂纹的主要尺寸为:a/c=0.3,0.6,1.0;

裂纹深 / 厚比 =a/t=0.1,0.2。其中 a 为裂纹沿径向

的深度尺寸,c 为裂纹沿轴向方向的尺寸,t 为管道厚

度。本次模拟了 3 种裂纹尺寸下的管道裂纹扩展情况,

其中内压为 10 MPa,具体尺寸如图 6 所示,有限元模

型如图 7 所示。裂纹初始尺寸为:t=38 mm, a0/t=0.1

(a0=4 mm), a0/c0=0.8 (c0=5 mm),由于具有对称性,因

此在进行建模时利用对称性只需要建立管道的 1/8 模

型即可,模型的边界条件为:在管道对称面上施加对

称约束,管道所受的载荷工况为内压及轴向力。采用

PLANT ENGINEERING CONSULTANTS 2023.04 63

检验与技术

Inspection and Technology

ABAQUS 软件进行有限元建模,对于管道模型本次选

用的单元为八节点完全积分实体单元 (C3D8),模型包

含 49 888 个单元。

(a)半椭圆形裂纹管道示意图

(b)半椭圆形裂纹管道尺寸图

图 6 半椭圆形裂纹管道示意图

2L

Ri

Ro

t

Pi

ଛ࿖

ኟ

2c

a

t Ri

l

图 7 有限元模型示意图

2.3 损伤模型

所采用的损伤模型为基于延性耗竭的损伤模型,

其表达式见式 (3):

(3) fi

ff

ff = c

f

*

该模型被大多数学者用来模拟蠕变裂纹的扩展,

其中损伤速率ω 定义为蠕变应变率 ε

c 与多轴蠕变延性

ε f

* 的比值。

在式 (3) 中损伤的累积可以通过对式 (3) 进行积分

获得,见式 (4):

fi fi (4)

ff

ff = c

0 0

t t

t t ffl ffl d d ffi

f

*

在式 (4) 中,损伤变量 ω 来表征模型的损伤量,

根据其定义,该值介于 0 ~ 1 之间。当损伤值达到 1 时,

则认为该单元失去承载能力,进而裂纹进行扩展。

2.4 结果分析

以 t=38 mm,a0/t=0.1,a0/c0=0.8,内 压 为 10 MPa

时半椭圆形裂纹计算结果为例进行分析,计算结果如

图 8 所示。图 8 为裂纹尖端损伤分布图,根据基于延

性耗竭的损伤模式的定义,为了使程序能够允许,裂尖

损伤定义为 0.99 时,则认为失效,因此当裂纹尖端损伤

ω 计算值达到 1 时,此时裂纹尖端单元失去承载能力,

裂纹向前扩展。图 9 为文献 [11] 采用 316 不锈钢所做的

半椭圆形裂纹扩展试样截面图,对比图 9 和图 10 可以看

出,有限元模拟裂纹扩展路径与实际裂纹扩展路径相似,

间接地验证了本次有限元模型的有效性。

图 8 有限元模拟半椭圆形裂纹扩展示意图

图 9 316 材料半椭圆裂纹扩图

ଛ࿖؛๔٫ ړമଛ࿖٫

No.114 90.8 kN 2 760 h

为了进一步探究不同裂纹尺寸下半椭圆形裂纹扩

展情况,为此设计了 6 组初始尺寸,其蠕变裂纹扩展

形式如图10所示,计算结果见表2,同时在进行模拟时,

当裂纹沿着径向方向扩展的长度达到壁厚的 4/5 时则

认为管道已经失去承载能力,发生破坏,此时对应的

时间被认为是管道裂纹扩展寿命。

其中数值计算方法参考 GB/T 19624—2019[10]。从

表 2 中可以看出,数值计算结果与有限元计算存在一

64 2023.04 设备监理

检验与技术

Inspection and Technology

定误差,综合分析,数值计算在计算时做了一定的简

化假设,主要认为裂纹在深度方向和宽度方向扩展速

率一致,类似于等椭圆形状扩展,忽略了实际裂纹在

不同方向扩展的差异,因此相较数值计算结果有限元

结果更为可靠。

(a)P=10 MPa,a0/t=

0.1,a0/c0=0.3

(b)P=12 MPa,a0/t=

0.1,a0/c0=0.3

图 10 基于有限元模拟不同条件下蠕变裂纹扩展形式

(c)P=10 MPa,a0/t=

0.1,a0/c0=0.6

(d)P=12 MPa,a0/t=

0.1,a0/c0=0.6

(e)P=10 MPa,a0/t=

0.2,a0/c0=0.3

(f)P=12 MPa,a0/t=

0.2,a0/c0=0.3

压力 P/MPa 初始裂纹尺寸 数值计算结果 [12]tf

(y) 有限元结果 tf

(y)

10

a0/t=0.1,a0/c0=0.3 28.49 12.41

a0/t=0.1,a0/c0=0.6 31.21 18.51

a0/t=0.2,a0/c0=0.3 15.42 9.32

12

a0/t=0.1,a0/c0=0.3 18.42 10.21

a0/t=0.1,a0/c0=0.6 24.01 16.24

a0/t=0.2,a0/c0=0.3 12.12 5.32

表 2 不同裂纹尺寸有限元计算结果与数值计算结果

3 结论

以某电厂的 P91 钢蒸汽管道为实验材料,通过理

论分析、蠕变试验及有限元方面数值模拟,针对管道

中半椭圆形裂纹进行了寿命评价,主要结论如下:

1)采用 CTM-105B1 型电子高温蠕变持久试

验机分别进行了 110 MPa、125 MPa、160 MPa、

180 MPa、200 MPa 5 组不同应力条件下的蠕变试验,

并对实验数据进行处理。

2)根据本构模型,以已有的实验数据为基础,对

3 种具有代表性的蠕变本构包括 Norton 本构、K-R 本

构以及多项式本构进行数据拟合,得到了 3 种本构模

型的 P91 材料参数,为寿命评价提供依据。

3)使用 ABAQUS 软件,采用 Norton 本构结合

基于损伤的延性耗竭模型,以管道中的半椭圆形裂纹

为对象进行了有限元建模和计算,将计算结果与文献

[11] 中的半椭圆形裂纹扩展形貌进行对比,确定了所

建模型的正确性。并进一步研究了 2 种不同压力工况

下不同裂纹尺寸(a/c =0.3,0.6;裂纹深 / 厚比 =a/t =

0.1,0.2)条件下管道裂纹扩展寿命,结果表明在所有

工况条件下通过理论公式计算的结果比有限元计算预

测的管道裂纹扩展寿命要长,究其原因在于数值计算

时将裂纹性质进行了简化,认为裂纹在各个方向扩展

速率一致,而有限元模型在充分考虑实际缺陷的基础

上预测的结果更符合实际。

参考文献

[1] 涂善东 .高温结构完整性原理 [M].北京:科学出版

社,2003.

[2] 赵钦新,朱丽慧 .超临界锅炉耐热钢研究 [M].北京:

机械工业出版社,2010.

[3] 张俊善 . 材料的高温变形与断裂 [M].北京:科学出

版社 ,2007.

[4] 毛雪平, 王罡 ,马志勇. 超超临界机组汽轮机材料

发展状况 [J]. 现代电力,2005,22(01):69-75.

[5] 王立新 , 孙丙新 . 超临界汽轮机主要部件金

属材 料 的选用与国产化 分 析 [J]. 内蒙古电力技

术 ,2008,26(01):4-7.

[6] Boyle J T, Spence J. Stress analysis for creep[M].

London:Butterworth,1983.

[7] Hyde T, Sun W, Williams J. Creep behaviour of parent,

weld and HAZ materials of new, service-aged and repaired

1/2Cr1/2Mo1/4V:2 1/4Cr1Mo pipe welds at 640 ℃ [J].

Materials at High Temperatures,1999,16(03):117-129.

[8] GB/T 2039—2012 金属材料 单轴拉伸蠕变试验方

法 [S]. (下转第 69 页)

PLANT ENGINEERING CONSULTANTS 2023.04 65

检验与技术

Inspection and Technology

Fe/Cu 火焰钎焊焊接接头微观组织

与力学性能研究

魏学玲 张梦飞 李 超 张佳玮 赵 波

(西安特种设备检验检测院 西安 710000)

摘 要:本文采用火焰钎焊方法对 Q345R 与紫铜进行焊接,Cu-Zn 系黄铜做钎料,对焊后界面微观组织形

貌、力学性能和界面元素分布进行研究。结果表明,通过火焰钎焊方法可实现钢 / 铜的钎焊,在铜 / 钢侧结

合界面出现熔合过渡区,出现大量长条状取向明显的柱状晶组织和等轴晶组织。黄铜钎料与紫铜界面熔合较好,

界面平滑,出现大量孪晶。通过强度计算软件确定该焊接接头可承受的最大载荷,为该焊接方法在压力容器

的广泛应用提供理论依据。

关键词:铜 / 钢焊接接头火焰钎焊 微观组织 强度计算

Study on Microstructure and Mechanical Properties of

Fe/Cu Flame Brazing Welded Joint

Wei Xueling Zhang Mengfei Li Chao Zhang Jiawei Zhao bo

(Xi'an Special Equipment Inspection Institute Xi'an 710000)

Abstract The welding of Q345R and copper was carried out by flame brazing method, and Cu-Zn brass

was used as filler metal. The distribution of elements at the interface, microstructure and mechanical properties of the

interface after welding were studied by scanning electron microscopy, tensile testing machine and energy spectrum.

The results show that the brazing of steel/copper can be achieved by the flame brazing method. The fusion transition

zone appears at the interface of copper/steel side, and a large number of columnar crystal structures with obvious

orientation and equiaxed crystal structures appear. The interface between brass filler metal and copper is well fused,

the interface is smooth and there are a lot of twins. The maximum load that the welded joint can bear is determined

by strength calculation software, which provides a theoretical basis for the wide application of the welding method in

pressure vessels.

Keywords Copper/steel welded joint flame brazing Microstructure Strength calculation

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0065-05 DOI: 10.19919/j.issn.2095-2465.2023.08.016

作者简介:魏学玲(1990 ~ ),女,硕士,工程师,从事压

力容器监督检验及火焰钎焊研究工作。

通讯作者:魏学玲,E-mail: Weixueling_lut@163.com。

(收稿日期:2023-04-23)

随着压力容器行业的不断发展,对设备异种钢材

料的焊接提出新的需求,在一些大型换热器,尤其是

大型转动设备和仪表的风冷或动力管道往往采用纯铜

或者不锈钢材质,铜与钢的冶金相容性较好,但由于

其物理性能不匹配,二者的熔点、热导率和线膨胀系

数相差较大,具有较大的焊接应力和变形 [1],铜 / 钢

异种材料焊接成为迫切需要解决的问题。Cheng Z[2] 等

人对铜 - 不锈钢异种金属焊接接头采用 MIG-TIG 双

面弧焊方法进行研究,发现接头存在熔焊及钎焊的不

同结合方式。石玗 [3] 等人研究了不同焊接工艺下铜 /

钢异种金属熔焊接头性能,采用激光焊和钨极氩弧焊

2 种焊接方法进行对比,发现激光焊焊接接头的导电

性及耐腐蚀性优于钨极氩弧焊的焊接接头。李想 [4] 等

人对铜与不锈钢高频感应钎焊工艺及组织进行分析,

发现不锈钢层有少量的 Sn 扩散。由于目前在压力容器

66 2023.04 设备监理

检验与技术

Inspection and Technology

行业采用火焰钎焊进行焊接的基础应用研究较少,本

文主要针对压力容器用火焰钎焊对铜 / 钢异种金属材

料的焊接进行研究,对界面微观组织和拉伸性能进行

分析,采用强度计算软件校核火焰钎焊方法焊接的接

头所能承受的最大载荷,为火焰钎焊在特种设备行业

的广泛应用提供理论依据。

1 试验材料及方法

试验母材采用 150 mm×50 mm×4 mm 的 T2 紫铜板

及 150 mm×50 mm×4 mm 的 Q345R 钢板进行焊接,紫

铜金属表面呈紫红色光泽,密度为 8.92 g/cm3

,熔点

为 1 083.4 ℃,沸点为 2 567 ℃。采用的黄铜焊丝

(HS221)Cu 60%、Zn40%, 各母材的化学成分见表 1、

表 2。

元素 C Si Mn S P Cr Ni Cu Mo

Q345R ≤ 0.2 ≤ 0.55 1.2~1.7 ≤ 0.010 ≤ 0.025 ≤ 0.3 ≤ 0.3 ≤ 0.3 ≤ 0.08

表 1 Q345R 化学成分 %

元素 Cu+Ag P Bi Sb As Fe Pb Sn

T2-Y ≥ 99.95 ≤ 0.001 ≤ 0.001 ≤ 0.002 ≤ 0.002 ≤ 0.005 ≤ 0.003 ≤ 0.002

表 2 T2-Y 化学成分 %

焊前采用机械方法去除母材表面氧化膜,使用

火焰钎焊方法进行焊接试验,试验参数:焊接电流

为 35 A, 焊接速度为 90 mm/min,送丝速度为

0.53 cm/s。为进一步研究铜 / 钢界面演变规律,用

线切割进行截面试样切割,对试样表面进行丙酮清

洗,打磨、抛光制备金相试样,利用扫描电子显微镜

(Scanning Electron Microscopy, SEM) 并结合能谱分析

仪 (Energy Dispersive Spectrometer,EDS) 对铜 / 钢接

头界面的组织、元素分布进行研究。使用 WDW-300J

电子万能材料试验机对焊后接头进行拉伸力学性能测

试,参照 GB/T 2651—2008《焊接接头拉伸试验方法》

制备拉伸试样,拉伸速度为 0.25 cm/s。

2 试验结果及分析

2.1 接头显微组织分析

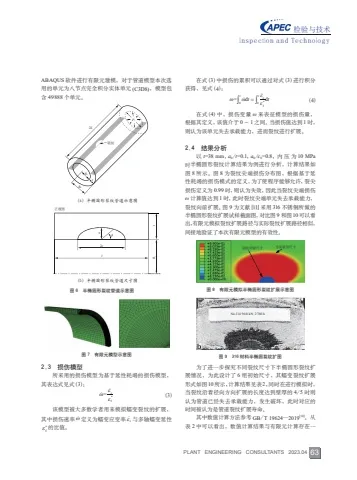

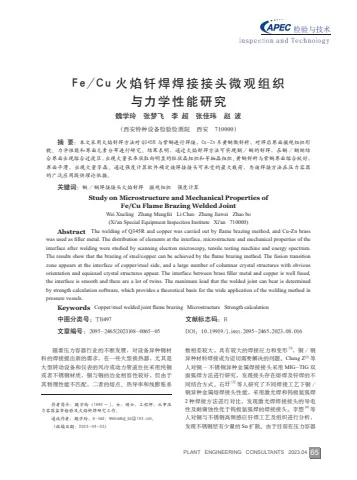

焊接接头横向结合界面如图 1(a) 所 示 。从 图

1(a)可知接头分为 3 个区域:A- 钢侧,B-黄铜钎

料区,C- 紫铜母材及其相邻的过渡区域。从截面中

可以看出接头铜 / 钢侧结合界面粗糙,图 1(b) 为钢 /

铜侧焊接接头结合界面,图中红色虚线框所示为铜 /

钢界面反应区,钎料侧晶粒在晶界形核,发生晶粒沿

着温度梯度较大的方向生长,沿着结合界面,晶粒垂

直长大,出现大量长条状取向明显的柱状晶组织,由

于热导率和热输入作用,在远离界面处还有细小的等

轴晶出现。从图 1(c) 可知钎料组织为大小不均匀晶粒,

根据已有研究结合文献 [5] 可知为 α-Cu 和 α+β 固溶

体双相组织。图 1(d) 为黄铜钎料与紫铜母材的结合

界面,紫铜母材晶粒组织粗大,由于层错能较低,出

现大量孪晶,界面为冶金连接 , 组织为 α-Cu 固溶体

组织。

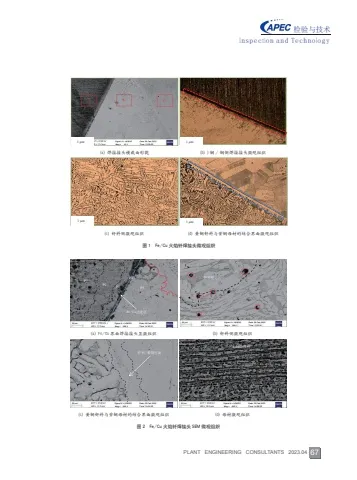

2.2 界面微观组织分析

为进一步研究钢 / 铜界面的微观组织,采用背散

射电子进行研究,铜 / 钢接头的 SEM 显微组织形貌

如图 2(a) 所示。从图 2(a) 可知,在 Fe/Cu 焊接接头界

面出现河流状过渡带和黑色窄间距过渡带 P4,把铜 /

钢侧结合界面细分为 4 部分,图 2(a) 中黑色虚线框 P2

所示为钢侧母材基体与熔化母材的过渡区,晶粒组织

完整,为珠光体组织。P3 为钢侧热影响区,钢侧发生

部分熔化,出现珠光体与渗碳体组织。红色虚线框 P5

为钎料侧填充金属过渡区,靠近焊缝处晶粒发生粗化。

从图 2(b) 可知钎料黄铜由于结合面处受热输入的影响

晶粒发生部分长大,存在黑色的球状析出物,为 Fe 元

素和 Cu 元素,根据已有研究 [6] 可知为未熔化的界面

Fe 元素主要通过溶解进入焊缝,发生扩散所形成的铁

的固溶体。从图 2(c) 可知钎料黄铜与紫铜母材完全互

溶,钎料侧晶粒长大。图 2(d) 为钢侧母材基体微观组

织,基本未发生变化,仍为珠光体组织。根据接头形

貌特点,整个区域组织大致为 α-Cu 和 α+β 固溶体双

相组织、珠光体、铁素体与锯齿状 Fe/Cu 双相组织过

渡层 [7-8]。

为了确定钢 / 铜界面不同区域的具体组成成分,

采用 EDS 对 Fe/Cu 焊接接头横截面进行线扫描。如

图 3 所示,从 EDS 结果可知 Cu、Zn 两元素出现一个

稳定平台,在 Fe/Cu 过渡区,Cu、Zn 元素大幅度上升,

Fe 元素大幅度下降,Fe、Cu、Zn 3 种元素含量发生明

显突变 , 图中虚线框为结合界面的过渡区域,从图中

可知出现 Fe、Cu、Zn 元素的互扩散,液态熔池中铜、

铁溶液彼此互溶。

PLANT ENGINEERING CONSULTANTS 2023.04 67

检验与技术

Inspection and Technology

图 1 Fe/Cu 火焰钎焊接头微观组织

(a) 焊接接头横截面形貌 (b) ) 钢 / 铜侧焊接接头微观组织

(c) 钎料侧微观组织 (d) 黄铜钎料与紫铜母材的结合界面微观组织

A

1 μm

B C

1 μm

1 μm 1 μm

图 2 Fe/Cu 火焰钎焊接头 SEM 微观组织

(a) Fe/Cu 界面焊接接头显微组织

(c) 黄铜钎料与紫铜母材的结合界面微观组织

(b) 钎料侧微观组织

(d) 母材微观组织

P3

൶܉ࡗFe0Cu

P5

P1

P2

P4 䪾ᯉ㋇ॆ४

䪾ᯉ0㍛䬌䗷

Q345R⇽ᶀ

68 2023.04 设备监理

检验与技术

Inspection and Technology

1 mm

၍ຕ4

图 3 Fe/Cu 火焰钎焊接头线扫描元素分布

(a) 线扫描横截面组织分布

(b) EDS 线扫描元素分布

7 000

6000

5000

4000

3000

2000

1000

cps

0 300 600 900 1 200 1 500 1 8002 1002 400 2 700 3 000μm

ᆶᇮ໎

0

从Fe/Cu二元合金相图可知,Fe/Cu两相固态有限

互溶,液态无限互溶,室温下形成固溶体,溶解度特

别小,铜 / 钢焊接不会形成金属化合物,通过铜 / 钢

固溶体进行连接 [9-10]。图 2(a) 中 P4 区域局部放大如图

4 所示,采用火焰钎焊焊接时黄铜钎料完全熔化而钢

侧部分熔化,在热源的作用下钢 / 铜侧形成锯齿状的

熔合界面,完全熔化的钎料和部分熔化的钢在表面张

力和高强度紊流作用下彼此互溶形成具有一定宽度的

结合区,形成的锯齿状过渡带最大的区域距离可以达

到 13 μm[11]。表 3 为结合界面线扫描的元素含量,从

表 3 中可知结合处主要为 Cu、Fe 元素。

5 μm

၍ຕ1

图 4 Fe/Cu 火焰钎焊接头钢侧微观组织

表 3 Fe/Cu 火焰钎焊接头线扫描元素分布度

元素 Cu C Zn Fe

百分数 /% 21.7 29.6 3.6 23.2

3 接头拉伸性能

通过拉伸实验对铜 / 钢异种接头力学性能进行研

究,采用氩弧焊接头进行对比,对氩弧焊和火焰钎焊

2 种焊接方法下接头的抗拉强度进行测定。2 种不同焊

接方法下各取 3 个拉伸试样进行拉伸试验,取其平均

值作为焊接接头的抗拉强度。如图 5 所示,B1、B2、

B3 试样为氩弧焊拉伸试样,A1、A2、A3 为火焰钎焊

试样,从图中可知火焰钎焊接头有明显的焊缝熔合区,

焊缝宽度较宽,铜焊丝和两侧的金属结合较好。

图 5 不同焊接工艺参数下铜 / 钢接头的拉伸试样

B3

B2

B1

A3

A2

A1

通过试验结果可以发现 2 种焊接方法下,焊接接

头的断裂位置均位于铜侧热影响区,焊缝的抗拉强度

要高于纯铜的抗拉强度。见表 4,铜 / 钢焊接接头的

抗拉强度基本与铜母材一致,为 203.6 MPa 左右。断

裂的位置如图 5 中虚线框所示,断裂试件存在明显的

颈缩,为韧性断裂方式。断裂位置在铜侧热影响区是

因为在焊接过程中铜侧热影响区受热导致晶粒粗化长

大,粗化的铜晶粒引起晶界密度减小,形变抗力下降[12]。

焊接方法 抗拉强度 Rm/MPa 平均值 /MPa

氩弧焊 205/204.5/205.3 205

火焰钎焊 201/203.3/206.5 203.6

表 4 不同焊接工艺参数下铜 / 钢接头的抗拉强度

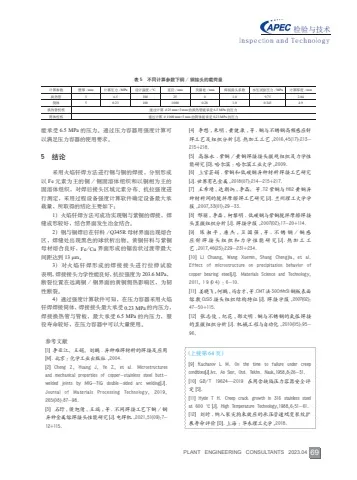

4 计算最大载荷量

采用 SW( 过程设备强度计算软件 ) 对材质为紫铜、

筒壁厚度为 5 mm 的筒体和管壁厚度为 3 mm 的换热管

进行校核,见表 5,在压力容器中采用该材质钎焊时

对所承受的最大内压力进行强度计算。对压力容器在

工作温度为 100 ℃,筒体内径为 1 000 mm,腐蚀裕量

为 0 mm 的设备通过该软件计算可知,采用铜质筒体

最大能承受 0.23 MPa 的压力,采用铜质换热管时最大

PLANT ENGINEERING CONSULTANTS 2023.04 69

检验与技术

Inspection and Technology

能承受 6.5 MPa 的压力。通过压力容器用强度计算可

以满足压力容器的使用要求。

5 结论

采用火焰钎焊方法进行钢与铜的焊接,分别形成

以 Fe 元素为主的铜 / 钢固溶体组织和以铜相为主的

固溶体组织,对焊后接头区域元素分布、抗拉强度进

行测定,采用过程设备强度计算软件确定设备最大承

载量,所取得的结论主要如下:

1)火焰钎焊方法可成功实现钢与紫铜的焊接,焊

缝成形较好,结合界面发生冶金结合。

2)钢与铜焊后在钎料 /Q345R 母材界面出现熔合

区,焊缝处出现黑色的球状析出物。黄铜钎料与紫铜

母材熔合良好,Fe/Cu 界面形成的锯齿状过渡带最大

间距达到 13 μm。

3)对火焰钎焊形成的焊接接头进行拉伸试验

表明,焊接接头力学性能良好,抗拉强度为 203.6 MPa,

断裂位置在远离铜 / 钢界面的黄铜侧热影响区,为韧

性断裂。

4)通过强度计算软件可知,在压力容器采用火焰

钎焊焊接筒体,焊接接头最大承受 0.23 MPa 的内压力,

焊接换热管与管板,最大承受 6.5 MPa 的内压力,服

役寿命较好,在压力容器中可以大量使用。

参考文献

[1] 李亚江,王娟,刘鹏 .异种难焊材料的焊接及应用

[M].北京:化学工业出版社 ,2004.

[2] Cheng Z, Huang J, Ye Z, et al. Microstructures

and mechanical properties of copper-stainless steel buttwelded joints by MIG-TIG double-sided arc welding[J].

Journal of Materials Processing Technology, 2019,

265(08):87-98.

[3] 石玗,侯旭倩 , 王瑞 ,等. 不同焊接工艺下铜 /钢

异种金属熔焊接头性能研究 [J].电焊机 ,2021,51(09):7-

12+115.

[4] 李想 ,朱明 ,黄健康 ,等.铜与不锈钢高频感应钎

焊工艺及组织分析 [J].热加工工艺 ,2016,45(17):213-

215+218.

[5] 高振永 .紫铜 /黄铜焊接接头微观组织及力学性

能研究 [D].哈尔滨:哈尔滨工业大学,2009.

[6] 上官芸娟 .紫铜和低碳钢异种材料焊接工艺研究

[J].世界有色金属 ,2018(07):214-215+217.

[7] 王希靖 , 达朝炳 ,李晶,等.T2 紫铜与 H62 黄铜异

种材料间的搅拌摩擦焊工艺研究 [J].兰州理工大学学

报 ,2007,33(01):29-33.

[8] 邢丽 ,李磊 , 柯黎明 .低碳钢与紫铜搅拌摩擦焊接

头显微组织分析 [J].焊接学报 ,2007(02):17-20+114.

[9] 陈 湘 平 , 唐杰 , 卫 国强 ,等 . 不 锈 钢 / 铜 感

应钎 焊 接头组 织 和力学性能 研究 [J].热 加工工

艺 ,2017,46(23):229-231+234.

[10] Li Chuang,Wang Xuemin,Shang Chengjia,et al.

Effect of microstructure on precipitation behavior of

copper bearing steel[J]. Materials Science and Technology,

2011,1 9(0 4):6-10.

[11] 姜晓飞,何鹏,冯吉才,等.CMT法 30CrMnSi钢板表面

熔敷 CuSi3 接头组织结构特征 [J].焊接学报 ,2007(02):

47-50+115.

[12] 张志俊 ,纪花 ,邵文明 .铜与不锈钢的氩弧焊接

的显微组织分析 [J]. 机械工程与自动化 ,2010(05):95-

96.

计算参数 壁厚 /mm 计算压力 /MPa 设计温度 /℃ 直径 /mm 负偏差 /mm 焊接接头系数 水压试验压力 /MPa 计算厚度 /mm

换热管 3 6.5 100 25 0 1.0 9.75 2.84

筒体 5 0.23 100 1000 0.28 1.0 0.345 4.9

换热管校核 通过计算φ25 mm×3 mm 的换热管能承受 6.5 MPa 的压力

筒体校核 通过计算φ1 000 mm×5 mm 的筒体能承受 0.23 MPa 的压力

表 5 不同计算参数下铜 / 钢接头的载荷量

[9] Kachanov L M. On the time to failure under creep

conditions[J].Ivz. An Sssr, Otd. Tekhn. Nauk,1958,8:26-31.

[10] GB/T 19624—2019 在用含缺陷压力容器安全评

定 [S].

[11] Hyde T H. Creep crack growth in 316 stainless steel

at 600 ℃ [J]. High Temperature Technology,1988,6:51-61.

[12] 刘时.纳入裂尖拘束效应的承压管道蠕变裂纹扩

展寿命评价 [D].上海 :华东理工大学,2018.

(上接第 64 页)

70 2023.04 设备监理

检验与技术

Inspection and Technology

EPR 核电汽轮机调节阀比例阀

进油量大跳机风险及改进

陶井福

(中广核台山核电合营有限公司 江门 529200)

摘 要:某核电汽轮机调节阀比例阀进油量过大,在汽轮机瞬态或进行阀门活动性试验时会因单一故障

导致抗燃油母管油压低而跳机。为消除该单一故障跳机风险,在每个汽轮机调节阀的供油支路上加装节流孔板,

限制每个比例阀的最大供油流量,防止抗燃油母管因单一故障压力低。通过蓄能器容量核算,可以保证高压

调节阀的快速开启功能。利用此方案,以很小的投入在短时间内完成改进,成功解决了汽轮机的跳机风险。

关键词:汽轮机 调节阀 比例阀 抗燃油

Risk and Improvement of Large Oil Input and Tripping

of the Contrl Valve of EPR Nuclear Turbine

Tao Jingfu

(China GuangDong Taishan Nuclear Power Joint Venture Co., Ltd. Jiangmen 529200)

Abstract The maximum oil inlet volume of the proportional valve of the nuclear power turbine control

valve is greater, during the transient state of the steam turbine or during valve activity testing, it can cause the oil

pressure of the fire-resistant fuel main pipe to be pulled low and causing a trip. In order to eliminate the risk, after indepth research and analysis, a orifice plate was innovatively installed on the oil supply branch of each steam turbine

regulating valve. It can limit the maximum oil supply flow of each proportional valve to prevent low pressure of the

fuel resisting main pipe due to a single failure. Through the capacity calculation of the energy accumulator, the fast

opening function of the high-pressure regulating valve should be ensured. By utilizing this solution, the improvement

was completed in a short period of time with minimal investment, successfully solving the risk of turbine trip.

Keywords Turbine Control valve Proportional valve Fire-resistant oil

中图分类号:TB497 文献标志码:B

文章编号:2095-2465(2023)08-0070-04 DOI: 10.19919/j.issn.2095-2465.2023.08.017

作者简介:陶井福(1977 ~ ),男,本科,工程师,从事汽

轮机发电机设备管理工作。

通讯作者:陶井福,E-mail:18138056572@189.cn。

(收稿日期:2023-06-02)

随着科学技术的不断发展,为了实现更好的经济

性,机组容量越来越大,核电机组也是如此。某核电

厂汽轮机组额定功率达 1 754 MW,为世界最大核电机

组。如此大的机组一旦出现跳机,不但给电厂带来巨

大的经济损失,也会给电网带来更大的冲击。所以汽

轮机设计时既要保护重大设备的安全,也要尽可能避

免单一故障造成地跳机 [1]。

1 存在的问题

某 EPR 核电厂汽轮机调节阀门油动机比例

阀进油量最大为 241 L/min,大于 2 台抗燃油供

油泵总流量(抗燃油系统供油泵单台额定流量为

100 L/min)。当执行阀门活动性试验过程中,如果

汽轮机调节阀油动机快关插装阀(CVP)、试验插装

阀(CVS)及试验电磁阀(EVS)卡涩在开位(这些

阀卡涩没有指示,不易被发现),在汽轮机调节阀门

快速开启过程中,汽轮机调节阀比例阀将会以最大流

量 241 L/min 进油(进油通过卡在开位的 CVP/CVS/

EVS 直接进入排油管,油动机实际无法开启),由

PLANT ENGINEERING CONSULTANTS 2023.04 71

检验与技术

Inspection and Technology

于大于 2 台抗燃油供油泵流量(100×2 L/min),

将会引起抗燃油母管失压,当抗燃油泵出口压力低于

90 bar(9 MPa)时跳泵,随即跳闸模块出口压力低于

50 bar(5 MPa)时,汽轮机跳闸。故存在单一故障跳

机风险,这对于 1754 MW 核电机组是不可接受的 [2-3]。

根据分析,EPR 核电汽轮机高压比例阀进油量大

是高压调节阀的快速开启(快开时间≤ 2 s)的需求,

比其他核电汽轮机调门开启时间(快开时间≤ 5 s)要

求更高。经过与法国阿尔斯通公司工程师讨论,为更

好响应电网,设计汽轮机调节阀门快速开启时间≤ 2 s,

为达到这一要求,提高了比例阀的最大进油量,扩大

了比例阀前的孔板孔径并对其他孔板进行了相应的修

改,但抗燃油系统未进行适应性改进 [4]。

2 改进方案

为解决此问题,笔者设想了如下 3 个方案:

1)增加抗燃油供油泵的容量,使 2 台泵供油容量

大于汽轮机调节阀门系统正常泄漏量(各孔板回油和

油动机固定漏油量)约 50 L/min 加上比例阀最大进油

量(241 L/min),根据恒压变量柱塞泵厂家产品系

列,需选用 175 L/min×2 柱塞泵。由于抗燃油系统是

集成设计,涉及的变更不但需要重新选择供油泵,还

要重新设计更大通流的滤网、泵的入口出口管道、母

管、基础等设施,几乎需要重新设计抗燃油供油系统

和 GSE 跳闸模块,存在设计周期长、供货周期长、费

用高、可行性差的问题。

2)增加 GRE 阀门的快开时间至≤ 5 s,这样可以

降低 GRE 比例阀的最大进油量,可降至 96.5 L/min,

小于抗燃油油泵供油能力,避免拉低抗燃油母管压力。

在中国电网并未要求汽轮机具备这样的快速响应能力,

GRE 阀门可以具有与其他核电机组一样的快开时间。

这一方案的缺点是需要降低汽轮机的调节性能,还需

要重新设计油动机控制系统的其他孔板,而且需要重

新做调试试验,这些试验不但需要停机窗口,还需要

机组上行时的不同功率平台,试验复杂,工期长,影

响机组发电 [5]。

3)在每个汽轮机调门供油支路上加装节流孔板,

限制每个汽轮机调门的最大供油量为 50 L/min,这样

可以避免单一调门的 CVP/EVS 卡开故障引起跳机。

孔板需要加装在每个支路的蓄能器上游,这样可以保

证调节阀快速开启时间不变,当调节阀快速开启时由

蓄能器提供供油。这一方案因为不改变比例阀前的供

油流量、压力参数,不需要重新设计汽轮机调门控制

油路上的其他节流孔板,变更量小,方便实施,不需

要汽轮机在线试验。缺点是没有成熟的设计参考,需

要进行详细谨慎的设计核算和试验验证。

根据以上方案的优缺点,为快速消除这一跳机风

险,选择方案 3)。

2.1 节流孔板设计

设计要求:当一个汽轮机调门发生进、回油异常

导通时,抗燃油供油母管不能失压,且 1 台抗燃油供

油泵能满足流量要求(不会联启另一台供油泵),根

据设计文件计算结果,汽轮机单一调门油动机进油量

不能超过 50 L/min;正常运行时,在满足执行机构正

常内泄量条件下(5 L/min),尽量维持小压降。孔板

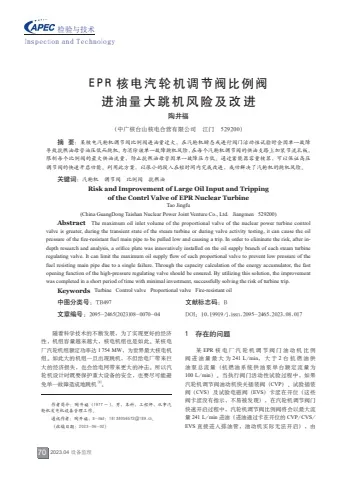

示意如图 1 所示。

图 1 孔板示意图

1 2

1

q

dc

2

d

d

1

d1- 管道通径;d- 孔板孔径;q- 流量;dc- 液体最小缩径;

1- 孔板前;2- 孔板后

薄壁孔板的流量计算见式 (1):

Q=C (1) cCvAT(2ΔP/ρ)

1/2

= CqAT(2ΔP/ρ)

1/2

式中:

Q——流量, L/min;

ΔP——孔板前后压差,MPa;

Cc——流体收缩系数;

Cv——流速系数;

AT——小孔面积,mm2

;

ρ——流体密度,kg/L;

Cq——流量系数,Cq=CcCv。

流体为抗燃油,其密度为 1.13 kg/L。参考抗燃油

系统安全油支路孔板数据(孔径为 3.5 mm)经验,初

72 2023.04 设备监理

检验与技术

Inspection and Technology

选拟加装孔板孔径 d 为 3.5 mm。每个汽轮机调节阀供

油支管道内径 d1 为 26.5 mm。则:d1/d=7.57。

收缩系数 Cc、流速系数 Cv 和流量系数 Cq 的值

的确定:根据经验,当 d1/d ≥ 7 时,流速的收缩不

受孔前管道内壁的影响,可视为完全收缩。在液流

完全收缩的情况下,当 Re ≤ 105 时,收缩系数 Cc 为

0.61 ~ 0.63,流速系数 Cv 为 0.97 ~ 0.98,这时流量

系数 Cq 为 0.6 ~ 0.62;当 Re > 105 时,Cq 可以认为

是不变的常数,计算时取平均值 Cq = 0.61。

另外,根据设计经验值,当 (d/d1)

2

=0.017 远小于

0.1 时,取 Cq=0.602。

计算结果见表 1。

工况 流量系数 Cq

流量 Q

/(L/min)

密度ρ

/(kg/L)

压差 ΔP/

MPa

孔口直径

d/mm

最大流量时 0.602 50.6 1.13 12.0 3.5

正常工况流量时 0.602 6.5 1.13 0.2 3.5

表 1 节流孔板计算结果

由计算结果可知,孔板孔的直径为 3.5 mm,维持

正常运行的泄漏量时(6.5 L/min 略大于 5 L/min),

孔板前后压降大约为 0.2 MPa,极限情况下进回油

导通时(压降为 12.0 MPa),通过孔板的过流量约为

50 L/min。以 上计算结果符 合 预期,3.5 mm 孔板符

合设计要求。参考抗燃油系统安全油支路孔板厚度

(6 mm),拟加装 6 mm 厚度的孔板。

2.2 节流孔板加装在逆止阀出口法兰的流场影

响分析

由于汽轮机调节阀油动机对供油要求高,要避免

内部流场出现旋涡而引起汽轮机阀位不稳定,需要在

逆止阀法兰上加装节流孔并对流场进行分析。通过仿

真模拟分析节流孔板加装在逆止阀出口法兰上的流场,

分析对设备管道的影响以及对逆止阀开启和流通的影

响。并对孔板的强度进行校验。根据现场情况,选择

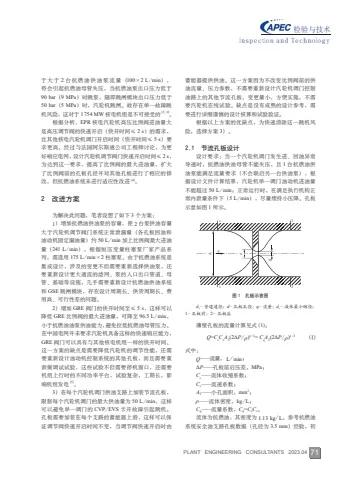

孔板安装在逆止阀出口法兰上,流场仿真结果如图 2

所示。

图 2 逆止阀出口法兰加装孔板流场仿真

ୁ0(m0s)

从仿真试验结果看,加装在逆止阀法兰上对管道

和逆止阀无影响。

2.3 蓄能器核算

汽轮机在正常运行状态下,汽轮机调节阀执行机

构使用的流量完全由运行的抗燃油高压油泵提供,当

汽轮机瞬态工况需要调节阀快速开启时,抗燃油供油

泵的供油流量无法满足要求的流量时,由安装在每个

汽轮机调节阀附近的蓄能器提供,蓄能器在拟安装

孔板的下游,且拟安装的孔板的上游安有逆止阀,防

止耦合现象发生,以便尽快满足汽轮机调节阀的快速

开启。

现场在装的蓄能器型号为 1XSBL/SAF32,其主

要参数见表 2。

符号 物理量描述与单位 数值 说明

V0 蓄能器容积 /L 50 —

P0 蓄能器皮囊预充压力 /MPa 9.1 根据蓄能器手册在 40 ℃ 温

度下的充氮压力

Vx

蓄能器液压油释放时所需

剩余油量 / V0

0.1 剩余油量是为保护皮囊不受

损坏

P1 蓄能器最低工作压力 /MPa 计算得知 —

V1

蓄能器最低工作压力时对应

的气体容积 /L 45 V0-Vx=0.9V0

P2 蓄能器正常工作压力 /MPa 12.1 抗燃油供油系统压力

V2

蓄能器正常压力对应的气体

容积 /L 计算得知 —

n 气体绝热指数 1.4 蓄能器充气为氮气

ΔV 蓄能器有效容积 计算得知 V1-V2

表 2 蓄能器核算相关参数

根据Boyle-Mariotte公式,蓄能器预充气体、充油、

排油可按式 (2) 计算:

P (2) 0V0

n

= P1V1

n

=P2V2

n

根据表 2 中的已知参数,计算得:ΔV=4.2 L,

V2=40.8 L,P1=10.55 MPa。

蓄能器有效容积 ΔV=4.2 L,根据汽轮机调节阀

油动机尺寸计算,4.2 L 的充油量可以将汽轮机高压调

门开到 50%,此时对应汽轮机功率为 90% 额定负荷,

90% ~ 100% 功率则通过正常速率升负荷,这对于机

组来说是可以接受的,且有利于防止蒸汽发生器的压

力下降过快;4.2 L 对于汽轮机中压调节阀来说,可以

使中压调节阀开至 100% 开度,也符合设计要求。蓄

能器排油后供油压力 P1=10.55 MPa,大于设计文件要

求的 10.1 MPa,符合设计要求。

蓄能器手册要求的 P0 是 40 ℃ 温度下预充氮压力,

但是维修时厂房温度一般在 20 ℃(P0'),根据式 (3)

进行换算:

PLANT ENGINEERING CONSULTANTS 2023.04 73

检验与技术

Inspection and Technology

P (3) 0'= P0T0'/T0=91 293/313 bar=85.1 bar=8.51 MPa

即蓄能器投运前在环境温度为 20 ℃ 时,蓄能器

预充氮气压力为 8.058 MPa。

3 方案实施与验证

根据以上分析设计,最终选择 3.5 mm 的孔板安装

在汽轮机调节阀供油支路上(蓄能器上游,支路逆止

阀下游)。为验证分析设计效果,进行了模拟 CVP/

CVS/EVS 卡涩试验,用于验证是否有效防止抗燃油

母管失压跳机风险。进行单个调节阀快开试验,并进

行短电网瞬态模拟试验(响应电网瞬态汽轮机功率波

动,调节阀同时快速关闭,然后快速开启),用来验

证汽轮机调节阀的快开功能和快速调节特性不受影响。

试验主要验证汽轮机高压调节阀,因为根据核算,对

于中压调节阀来说增加孔板后没有影响。

3.1 模拟 CVP/CVS/EVS 卡涩试验

模拟 CVP/CVS/EVS 卡涩试验方法:将汽轮机

调节阀置于 100% 功率平台阀位(即高压调门开度

80%,中压调门开度 100%),抗燃油泵一个运行,

另一个备用,分别给 4 个高压调节阀的 EVS 通电开

启,模拟 EVS/CVS/EVS 卡涩时大量排油试验,发

现与设计预想结果一致,抗燃油母管油压向下波动

0.33 MPa,最小油压为 11.35 MPa,大于联启备用油泵

油压(10.0 MPa)。

3.2 单个阀门快开试验

单个阀门快开试验方法:逐个给高压调节阀强制

快速从 0 开至 100%。分析试验数据可知,增加节流孔

板后,对高压调节阀来说,快开时间增长约 0.1 s,但

仍在标准范围内。试验数据见表 3。

功能位置 加节流孔前 加节流孔后 标准 结论

1# 高压调节阀 1.75 1.84 1.7 ~ 2.3 延 0.09

2# 高压调节阀 1.75 1.86 1.7 ~ 2.3 延 0.11

3# 高压调节阀 1.73 1.82 1.7 ~ 2.3 延 0.09

4# 高压调节阀 1.73 1.85 1.7 ~ 2.3 延 0.12

表 3 增加节流孔板前后快开时间 s

3.3 模拟短电网故障,4 个调节阀快关后快开

试验

模拟短电网故障,4 个调节阀快关后快开启方法:

模拟汽轮机在 100% 功率平台(高压调门 GRE 阀门在

80%开度,中压调节阀在100%开度),模拟短电网瞬态,

强制超加速信号,使 4 个调节阀快速关闭然后一起快

开。增加孔板的影响与单体快开数据一致,对于高压

调门来说,约增加 0.1 s,从数据看,选择 3.5 mm 的

孔板是合理的。试验数据见表 4。

功能位置 加孔板前 加孔板后 标准 结论

GRE2110VV 2.27 2.46 5 加孔板后变慢 0.19

GRE2120VV 2.30 2.43 5 加孔板后变慢 0.13

GRE2130VV 2.89 2.95 5 加孔板后变慢 0.06

GRE2140VV 2.29 2.39 5 加孔板后变慢 0.10

表 4 模拟短电网试验汽轮机调节阀开启时间 s

根据以上试验数据,增加 3.5 mm 孔板的改进方案

达到理想效果。自改进以来,汽轮机运行 2 年多,无

异常。

4 结束语

通过在逆止阀出口法兰上加装节流孔板解决单一

故障跳机风险问题,经过大量计算、仿真模拟,以及

严密的试验验证,经鉴定,改造一次性成功,并经历

2 年多的运行考验。这一方案改造费用小,可行性高,

在汽轮机控制优化方案中首次应用,此方案己推广应

用于法国 FA3 核电汽轮机。

参考文献

[1] 赵 俊 杰 ,田 景 奇 , 侯奇 ,等 . 上 海 汽 轮 机 厂

1 000 MW 汽轮机启动时的各项准则分析 [J].热力透

平,2014,43(03):167-171.

[2] 戴义平,俞茂铮, 韩增才.一次调节抽汽式汽轮机

调节系统的稳定性分析 [J].汽轮机技术 ,1996(01):5-

10.

[3] 姜杰夫.300 MW 机组汽轮机调节系统建模研究 [J].

湖南电力,2014,34(06):22-25.

[4] 刘 海 风 . 汽 轮 机 调 节 系 统 的 发 展 [J]. 硅

谷 ,2015,8(01):190+202.

[5] 强春胜 .汽轮机调节系统故障排除分析 [J].黑龙江

科技信息 ,2011(20):66.

欢迎投稿·欢迎订阅·欢迎投放广告

【10 项自主研发的实用新型专利】

【开创“监理监检一体化”新模式】

【特种设备无损检测机构核准证】

【设备监理风电、光伏、火电、水电和输变电设备甲级】

【CMA 认证】

戮

“诚信规范、高效严谨、技术领先、数字智能”

的世界一流能源供应商的“采购质量控制中心”

力 打 造

广告

该页无缩略图

该页无缩略图